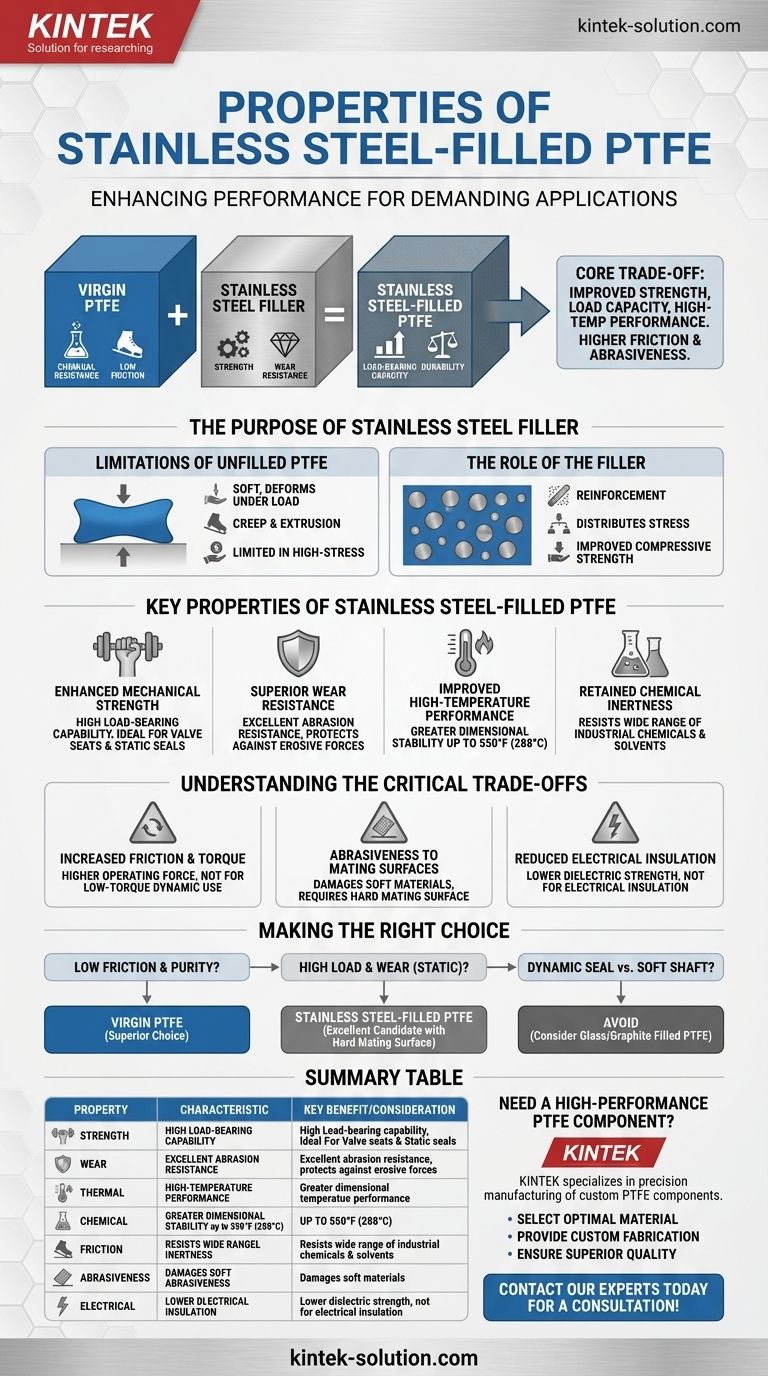

Im Wesentlichen ist mit Edelstahl gefülltes PTFE ein Verbundwerkstoff, der entwickelt wurde, um die mechanischen Eigenschaften von reinem PTFE zu verbessern. Er kombiniert die chemische Beständigkeit und die geringe Reibung von PTFE mit der Festigkeit und Verschleißfestigkeit von Edelstahl und schafft so ein Material, das für anspruchsvolle statische Anwendungen unter hoher Belastung geeignet ist.

Der grundlegende Kompromiss ist einfach: Die Zugabe von Edelstahl zu PTFE verbessert seine Festigkeit, Tragfähigkeit und Hochtemperaturleistung dramatisch. Dies geht jedoch auf Kosten eines höheren Reibungskoeffizienten und einer erheblichen Abriebwirkung auf Gegenflächen.

Der Zweck eines Edelstahlfüllstoffs

Um diesen Verbundwerkstoff zu verstehen, müssen Sie zunächst die Grenzen des Basismaterials verstehen. Obwohl bemerkenswert, hat reines PTFE seine Schwächen.

Die Grenzen von ungefülltem PTFE

Reines PTFE ist ein außergewöhnlich gleitfähiges und chemisch inertes Polymer. Sein größter Nachteil ist, dass es mechanisch weich ist.

Unter hohem Druck oder hoher Last kann reines PTFE sich verformen, kriechen oder aus seinem Gehäuse extrudieren. Dies schränkt seine Verwendung in hochbeanspruchten strukturellen oder Dichtungsanwendungen ein.

Die Rolle des Füllstoffs

Die Einführung von pulverförmigen Edelstahlpartikeln (typischerweise 316L) in die PTFE-Matrix dient als Verstärkung.

Diese Metallpartikel verteilen die Belastung im gesamten Material und verbessern dessen Druckfestigkeit und Verformungsbeständigkeit unter Last erheblich.

Wichtige Eigenschaften von mit Edelstahl gefülltem PTFE

Der resultierende Verbundwerkstoff weist eine einzigartige Mischung von Eigenschaften auf, die von beiden Ausgangsmaterialien geerbt wurden.

Verbesserte mechanische Festigkeit

Der Hauptvorteil ist eine erhebliche Steigerung der Tragfähigkeit. Dies macht es zu einer idealen Wahl für Komponenten wie Ventilsitze und statische Dichtungen, die hohem Druck standhalten müssen, ohne zu versagen.

Überlegene Verschleißfestigkeit

Die harten Stahlpartikel verleihen der Komponente selbst eine ausgezeichnete Verschleiß- und Abriebfestigkeit. Diese Eigenschaft ist entscheidend in Anwendungen wie Durchflussregelventilen, bei denen das Material erosiven Kräften ausgesetzt ist.

Verbesserte Hochtemperaturleistung

Obwohl reines PTFE einen weiten Betriebstemperaturbereich aufweist, bietet die Zugabe von Edelstahl eine bessere Dimensionsstabilität bei erhöhten Temperaturen. Einige Sorten können bei bis zu 550 °F (288 °C) betrieben werden, etwas höher als bei Standard-PTFE.

Beibehaltene chemische Inertheit

Mit Edelstahl gefülltes PTFE behält weitgehend die herausragende chemische Beständigkeit von reinem PTFE bei. Es bleibt für den Einsatz mit einer Vielzahl von Industriechemikalien und Lösungsmitteln geeignet und ist somit ein wertvolles Material in der verarbeitenden Industrie.

Verständnis der kritischen Kompromisse

Dieses Material ist kein universelles Upgrade gegenüber reinem PTFE. Die Verbesserungen gehen mit erheblichen Kompromissen einher, die Sie für Ihre Anwendung berücksichtigen müssen.

Erhöhte Reibung und Drehmoment

Das Material ist nicht mehr der „rutschigste Feststoff“. Der Stahlfüllstoff erhöht den Reibungskoeffizienten. Bei dynamischen Anwendungen wie einer Ventilschaftdichtung führt dies direkt zu einem höheren erforderlichen Drehmoment, um das Ventil zu betätigen.

Abriebwirkung auf Gegenflächen

Dies ist der kritischste Nachteil. Die harten Edelstahlpartikel, die die Verschleißfestigkeit des PTFE-Teils gewährleisten, reiben weichere Gegenflächen ab. Die Verwendung dieses Materials gegen eine weiche Metall- oder Kunststoffkomponente führt zu schnellem Verschleiß am benachbarten Teil.

Reduzierte elektrische Isolierung

Reines PTFE ist ein ausgezeichneter elektrischer Isolator. Die Einführung leitfähiger Metallpartikel in die Matrix beeinträchtigt seine Durchschlagsfestigkeit, wodurch es für Anwendungen, die hohe elektrische Isolierung erfordern, ungeeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert ein klares Verständnis Ihres primären Designziels.

- Wenn Ihr Hauptaugenmerk auf der geringstmöglichen Reibung und chemischen Reinheit liegt: Reines PTFE ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf hoher Belastung und Verschleißfestigkeit bei einer statischen Dichtung liegt: Mit Edelstahl gefülltes PTFE ist ein ausgezeichneter Kandidat, vorausgesetzt, die Gegenfläche ist ausreichend hart.

- Wenn Ihr Hauptaugenmerk auf einer dynamischen Dichtung gegen eine weiche Welle liegt: Vermeiden Sie dieses Material. Seine Abriebwirkung wird die Welle wahrscheinlich beschädigen. Erwägen Sie einen PTFE-Verbundwerkstoff mit einem weicheren Füllstoff, wie Glas oder Graphit.

Letztendlich bedeutet die Wahl des richtigen Materials, die spezifischen Verbesserungen, die Sie benötigen, gegen die inhärenten Eigenschaften abzuwägen, die Sie bereit sind, zu opfern.

Zusammenfassungstabelle:

| Eigenschaft | Charakteristik | Hauptvorteil / Überlegung |

|---|---|---|

| Mechanische Festigkeit | Hohe Druckfestigkeit | Ausgezeichnet für hochbelastete statische Anwendungen (z. B. Ventilsitze). |

| Verschleißfestigkeit | Ausgezeichnete Abriebfestigkeit | Ideal für Komponenten, die erosiven Kräften ausgesetzt sind. |

| Thermische Leistung | Verbesserte Dimensionsstabilität (bis zu 550 °F / 288 °C) | Geeignet für Umgebungen mit hohen Temperaturen. |

| Chemische Beständigkeit | Behält die Inertheit von PTFE bei | Beständig gegen eine Vielzahl von Industriechemikalien und Lösungsmitteln. |

| Reibung | Höherer Reibungskoeffizient | Nicht ideal für dynamische Anwendungen mit geringem Drehmoment; kann die Betätigungskraft erhöhen. |

| Abriebwirkung | Abriebwirkung auf Gegenflächen | Kann weichere angrenzende Komponenten beschädigen; erfordert eine harte Gegenfläche. |

| Elektrische Eigenschaften | Reduzierte Durchschlagsfestigkeit | Nicht geeignet für Anwendungen, die eine hohe elektrische Isolierung erfordern. |

Benötigen Sie eine Hochleistungs-PTFE-Komponente für Ihre Anwendung?

Die Auswahl des richtigen Materials ist entscheidend für die Leistung und Langlebigkeit Ihrer Komponenten. Die einzigartigen Eigenschaften von mit Edelstahl gefülltem PTFE machen es zu einer ausgezeichneten Lösung für anspruchsvolle Anwendungen in den Sektoren Halbleiter, Medizin, Labor und Industrie, in denen hohe Tragfähigkeit und Verschleißfestigkeit von größter Bedeutung sind.

KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE-Komponenten, einschließlich kundenspezifischer Formulierungen mit Edelstahlfüllung. Wir arbeiten mit Ihnen zusammen, um:

- Das optimale Material basierend auf Ihren spezifischen Anforderungen an Last, Temperatur und chemische Exposition auszuwählen.

- Kundenspezifische Fertigung von Prototypen bis hin zu Hochvolumenproduktionen bereitzustellen.

- Überlegene Qualität mit Komponenten zu gewährleisten, die unter den schwierigsten Bedingungen Zuverlässigkeit bieten.

Lassen Sie uns die perfekte Lösung für Ihre Bedürfnisse entwickeln. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptanwendungsgebiete von Teflon-Faltenbalg-Gleitringdichtungen in der Zellstoff- und Papierherstellung? Steigerung der Zuverlässigkeit & Reduzierung von Ausfallzeiten

- Was ist ein Hauptvorteil von PTFE-Unterlegscheiben in Bezug auf die chemische Beständigkeit? Unübertroffener Schutz gegen korrosive Stoffe

- Was sind die automobilen Anwendungen von Teflonfolien? Steigerung von Effizienz, Zuverlässigkeit & Haltbarkeit

- Was ist eine PTFE-Ummantelungsdichtung? Eine Hybriddichtung für überlegene chemische Beständigkeit

- Was sind die gängigen Formen von PTFE-Buchsen? Zylindrisch vs. mit Flansch zur Lastaufnahme

- Was sind einige gängige Anwendungen von PTFE in der Industrie? Lösen Sie Herausforderungen mit einem vielseitigen Hochleistungspolymer

- Welche Auskleidungsmaterialien können für PTFE/PFA-ausgekleidete Kugelhähne gewählt werden? Wählen Sie die richtige Auskleidung für Ihren korrosiven Prozess

- Welche zusätzlichen Bauanwendungen gibt es für PTFE außer Gleitlagern? Nutzen Sie PTFE für Wärmebrücken & Unterlegscheiben