Mit Edelstahl verstärktes PTFE ist ein Verbundwerkstoff, der für anspruchsvolle Anwendungen entwickelt wurde. Er kombiniert die chemische Inertheit von Polytetrafluorethylen (PTFE) mit der Festigkeit und thermischen Stabilität von 316er Edelstahlpulver. Diese Mischung verbessert die Druck- und Temperaturbeständigkeit von Standard-PTFE dramatisch und macht es für herausfordernde Dichtungs- und mechanische Aufgaben geeignet. Diese Vorteile gehen jedoch mit einem höheren Reibungskoeffizienten und einer erhöhten Abriebfestigkeit einher.

Durch das Einbetten von Edelstahlpulver in eine PTFE-Matrix entsteht ein Material, das die unvergleichliche Gleitfähigkeit von reinem PTFE gegen einen dramatischen Anstieg der Festigkeit, Tragfähigkeit und Leistung bei hohen Temperaturen und Drücken eintauscht.

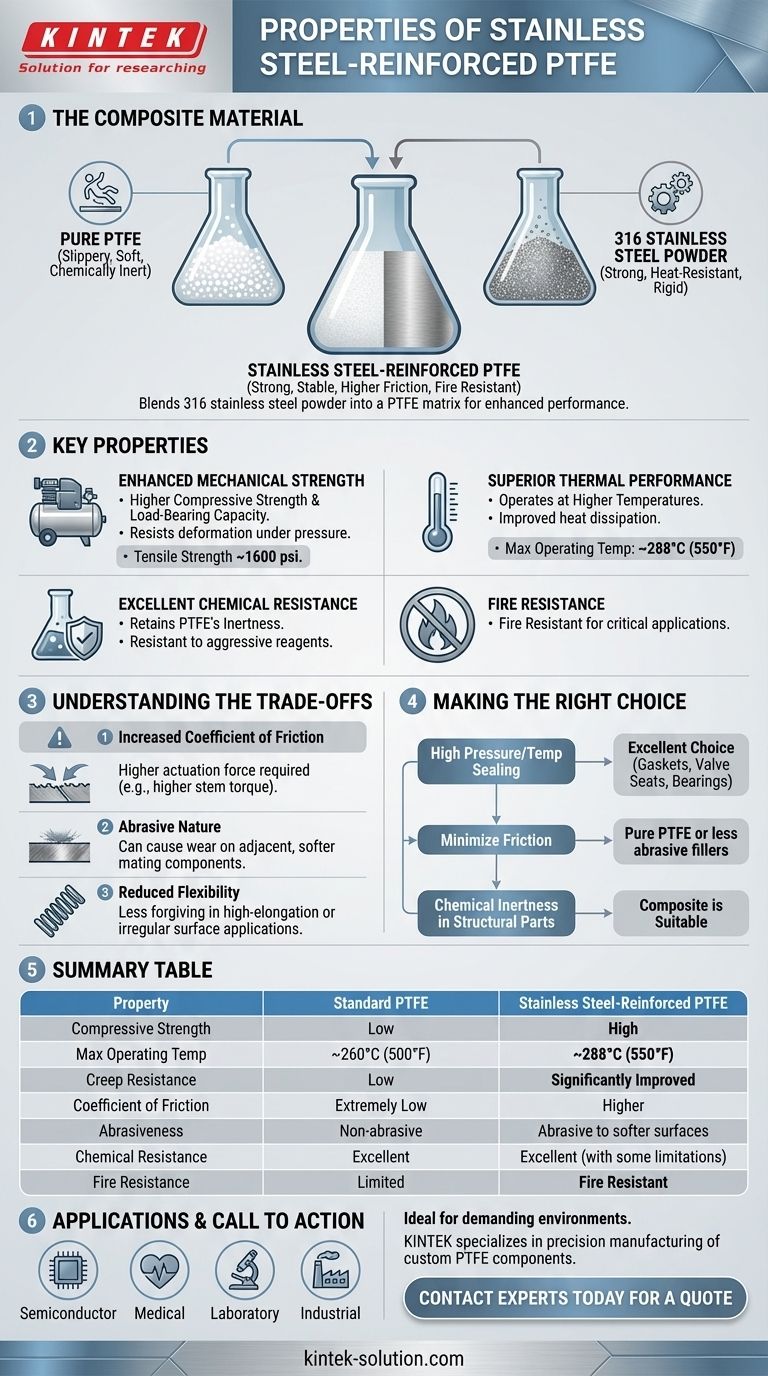

Das Kernprinzip: Verbesserung der Einschränkungen von PTFE

Die PTFE-Grundlage

Reines PTFE ist bekannt für zwei Haupteigenschaften: Es hat einen der niedrigsten Reibungskoeffizienten aller bekannten Feststoffe und ist nahezu vollständig inert, wodurch es Angriffen durch fast alle Chemikalien widersteht.

Allerdings ist reines PTFE mechanisch weich. Es kann sich unter Last verformen (ein Prozess, der als „Kriechen“ bekannt ist) und hat einen begrenzten Betriebstemperaturbereich, was seine Verwendung in hochbelasteten Anwendungen einschränkt.

Die Rolle der Edelstahlverstärkung

Die Zugabe von 50 % pulverisiertem 316er Edelstahl in die PTFE-Matrix verändert das Verhalten des Materials grundlegend. Die Stahlpartikel wirken als verstärkende Füllstoffe und bilden eine starre interne Struktur.

Diese Verstärkung wirkt der Weichheit von PTFE direkt entgegen und erzeugt einen Verbundwerkstoff mit deutlich verbesserten mechanischen und thermischen Eigenschaften.

Wichtige Eigenschaften des Verbundwerkstoffs

Verbesserte mechanische Festigkeit

Der Edelstahlfüllstoff erhöht die Druckfestigkeit und die Tragfähigkeit des Materials drastisch. Dies macht es sehr widerstandsfähig gegen Verformung unter Druck.

Es weist eine deutlich geringere Kriechrelaxation auf als reines PTFE, was eine stabilere und zuverlässigere Abdichtung über die Zeit gewährleistet, insbesondere in Hochdrucksystemen. Seine Zugfestigkeit liegt oft im Bereich von 1600 psi.

Überragende thermische Leistung

Mit Edelstahl verstärktes PTFE kann bei höheren Temperaturen betrieben werden, mit einer typischen Obergrenze von etwa 550 °F (288 °C).

Der Metallanteil verbessert auch die Wärmeleitfähigkeit, wodurch das Material Wärme effektiver ableiten kann als reines PTFE, das ein Isolator ist.

Ausgezeichnete chemische Beständigkeit

Der Verbundwerkstoff behält den Großteil der legendären chemischen Inertheit von PTFE bei. Er bleibt stabil, wenn er aggressiven Reagenzien wie konzentrierten Säuren ausgesetzt wird.

Die primäre chemische Anfälligkeit geht vom 316er Edelstahl aus, aber da die PTFE-Matrix ihn umschließt, ist das Material für eine Vielzahl von chemischen Umgebungen geeignet.

Feuerbeständigkeit

Ein wesentlicher Vorteil in kritischen Anwendungen ist seine Feuerbeständigkeit. Diese Eigenschaft macht es zu einem spezifizierten Material für den Einsatz in Branchen, in denen Brandschutz ein vorrangiges Anliegen ist.

Die Kompromisse verstehen

Erhöhter Reibungskoeffizient

Dies ist der kritischste Kompromiss. Während reines PTFE außergewöhnlich rutschig ist, erhöht das Hinzufügen von abrasiven Stahlpartikeln die Reibung erheblich.

Dies führt zu dem Bedarf an einer höheren Betätigungskraft bei Komponenten wie Ventilsitzen, was oft als höheres „Stielmoment“ bezeichnet wird.

Abrasive Natur

Die Härte der Edelstahlpartikel kann zu Verschleiß an benachbarten, weicheren Oberflächen führen.

Bei der Konstruktion mit diesem Material muss die Härte der Gegenkomponenten (wie Ventilschäfte oder Wellen) berücksichtigt werden, um einen vorzeitigen Ausfall des Systems zu verhindern.

Reduzierte Flexibilität

Die Zugabe eines starren Füllstoffs macht den Verbundwerkstoff weniger flexibel als reines PTFE. Obwohl dies für die strukturelle Integrität und Kriechfestigkeit wünschenswert ist, bedeutet es, dass das Material weniger nachgiebig ist bei Anwendungen, die eine hohe Dehnung oder Anpassung an unregelmäßige Oberflächen erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl dieses Materials hängt vollständig davon ab, ob seine Stärken seine Kompromisse für Ihren spezifischen Anwendungsfall überwiegen.

- Wenn Ihr Hauptaugenmerk auf Hochdruck- und Hochtemperaturdichtungen liegt: Dieses Material ist eine ausgezeichnete Wahl für Dichtungen, Ventilsitze und Lager, bei denen reines PTFE aufgrund von Kriechen oder Extrusion versagen würde.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Reibung und dem Schutz von Gegenflächen liegt: Reines PTFE oder Varianten, die mit weniger abrasiven Materialien (wie Glas oder Kohlenstoff) gefüllt sind, könnten eine bessere Wahl sein, um den Verschleiß an weicheren Komponenten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Inertheit in einem Strukturteil liegt: Der Verbundwerkstoff behält die chemische Beständigkeit von PTFE bei und fügt gleichzeitig die mechanische Festigkeit hinzu, die für selbsttragende Komponenten in korrosiven Umgebungen erforderlich ist.

Letztendlich ist mit Edelstahl verstärktes PTFE ein Problemlöser für Situationen, in denen mechanische und thermische Anforderungen die Fähigkeiten herkömmlicher Polymere übersteigen.

Zusammenfassungstabelle:

| Eigenschaft | Standard-PTFE | Mit Edelstahl verstärktes PTFE |

|---|---|---|

| Druckfestigkeit | Gering | Hoch |

| Max. Betriebstemperatur | ~260°C (500°F) | ~288°C (550°F) |

| Kriechfestigkeit | Gering | Deutlich verbessert |

| Reibungskoeffizient | Extrem niedrig | Höher |

| Abriebfestigkeit | Nicht abrasiv | Abrasiv gegenüber weicheren Oberflächen |

| Chemische Beständigkeit | Ausgezeichnet | Ausgezeichnet (mit gewissen Einschränkungen) |

| Feuerbeständigkeit | Begrenzt | Feuerbeständig |

Benötigen Sie eine Hochleistungs-PTFE-Komponente für Ihre Anwendung?

Mit Edelstahl verstärktes PTFE ist ideal für anspruchsvolle Umgebungen in den Sektoren Halbleiter, Medizin, Labor und Industrie, in denen Festigkeit und Temperaturbeständigkeit von entscheidender Bedeutung sind.

KINTEK ist spezialisiert auf die Präzisionsfertigung von kundenspezifischen PTFE-Komponenten. Ob Sie Prototypen oder Großserien benötigen, wir liefern Teile, die Ihre genauen Spezifikationen für Leistung und Haltbarkeit erfüllen.

Lassen Sie uns Ihnen helfen, Ihre schwierigsten Dichtungs- und mechanischen Herausforderungen zu lösen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und ein Angebot einzuholen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Wie verhält sich PTFE unter extremen Temperaturbedingungen? Erreichen Sie unübertroffene thermische Stabilität von -200°C bis 260°C

- Was sind die Schlüsseleigenschaften von Teflon (PTFE) für kundenspezifische Teile? | Spitzenleistung erzielen

- Welche verschiedenen PTFE-Typen gibt es und wofür werden sie eingesetzt? Wählen Sie das richtige Material für Ihre Branche

- Was sind die gängigen Anwendungen von PTFE? Nutzen Sie seine extremen Eigenschaften für Ihre Branche