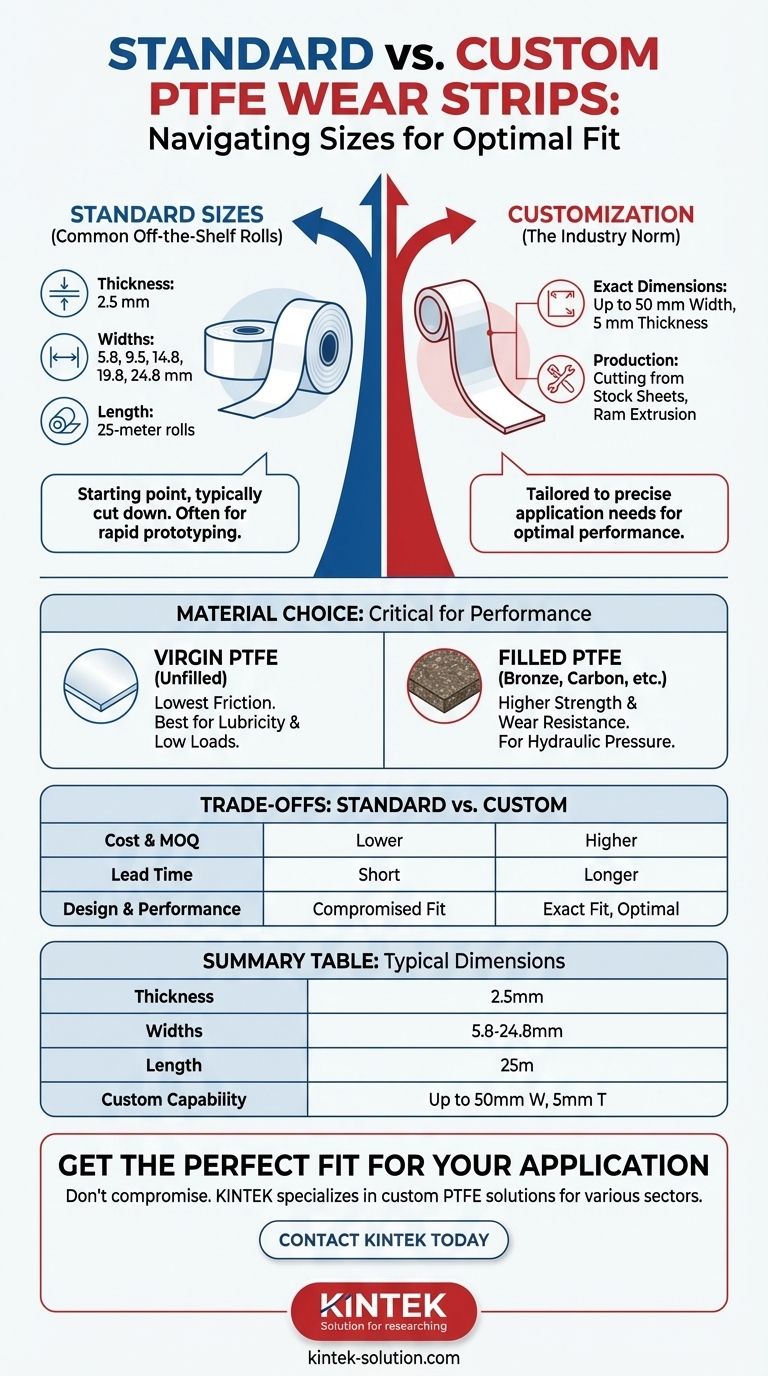

Kurz gesagt, Standard-PTFE-Verschleißstreifen sind am häufigsten in einer Dicke von 2,5 mm und Breiten von 5,8, 9,5, 14,8, 19,8 und 24,8 mm erhältlich. Diese werden typischerweise in langen Rollen, oft 25 Meter lang, geliefert, die für spezifische Anwendungen zugeschnitten werden sollen. Der wahre Standard in diesem Bereich ist jedoch die Individualisierung, da die meisten Anwendungen präzise Abmessungen erfordern, die außerhalb dieser gängigen Standardgrößen liegen können.

Obwohl eine Handvoll „Standard“-Rollengrößen aus Gründen der Bequemlichkeit existieren, basiert die Branche auf dem Prinzip der kundenspezifischen Fertigung. Die wichtigste Erkenntnis ist, dass Sie für die spezifischen Anforderungen Ihrer Anwendung konstruieren sollten, da die Lieferanten voll ausgestattet sind, um zugeschnittene oder kundenspezifisch gefertigte Streifen genau nach Ihren Vorgaben zu liefern.

Der „Standard“ im Vergleich zur Realität

Bei der Spezifikation von Komponenten wie PTFE-Verschleißstreifen (auch Führungslager oder Lagerringe genannt) ist es leicht, sich auf die Suche nach einer Standard-Teilenummer zu konzentrieren. Aufgrund der Art ihrer Funktion in hydraulischen und pneumatischen Systemen ist jedoch eine exakte Passform von größter Bedeutung.

Verständnis der Standard-Rollengrößen

Die Abmessungen, denen Sie bei Fertigrollen am häufigsten begegnen, basieren auf gängigen Durchmessern von Hydraulikzylindern und -stangen.

- Standardbreiten: 5,8, 9,5, 14,8, 19,8 und 24,8 mm

- Standarddicke: 2,5 mm

- Standardlänge: 25-Meter-Rollen

Diese Rollen dienen als Rohmaterial, aus dem anwendungsspezifische Ringe geschnitten werden. Es ist selten, dass eine ganze 25-Meter-Rolle in einer einzigen Installation verwendet wird.

Die Norm: Individualisierung ist König

Die „Standard“-Größen sind nur ein Ausgangspunkt. Moderne Fertigungsmöglichkeiten bedeuten, dass die Beschaffung der exakten Größe, die Sie benötigen, ein Routineprozess ist.

Lieferanten können nicht standardmäßige Größen herstellen, oft mit Breiten von bis zu 50 mm und Dicken von bis zu 5 mm.

Diese Flexibilität ergibt sich aus zwei Hauptproduktionsmethoden:

- Zuschnitt aus Lagerbestand: Verschleißstreifen werden präzise aus großformatigen PTFE-Platten geschnitten, die über 1200x1200 mm (48x48 Zoll) groß und mehrere Zoll dick sein können.

- Extrusion: Bei bestimmten Profilen oder sehr großen Mengen kann ein kundenspezifischer Streifen auf die exakte Breite und Dicke zugeschnitten werden, die benötigt wird, im Strangpressverfahren hergestellt werden.

Deshalb betonen Lieferanten ihre CNC-Maschinen, Schälwerkzeuge und Extrusionslinien – es signalisiert ihre Fähigkeit, kundenspezifische Abmessungen mit engen Toleranzen zu liefern.

Materialauswahl: Ein entscheidender Faktor jenseits der Größe

Die Abmessungen des Streifens sind nur die halbe Miete. Die Materialzusammensetzung ist für Leistung und Langlebigkeit ebenso entscheidend.

Natives PTFE

Natives (ungefülltes) PTFE bietet den niedrigsten Reibungskoeffizienten. Es ist ideal für Anwendungen, bei denen die Schmierung das Hauptanliegen ist und die mechanischen Belastungen relativ gering sind.

Gefüllte PTFE-Typen

Für die meisten hydraulischen und pneumatischen Führungsanwendungen ist ein gefüllter PTFE-Typ erforderlich, um dem Druck standzuhalten und eine Extrusion zu verhindern.

- Bronzefülltes PTFE: Bietet ausgezeichnete Druckfestigkeit und Verschleißfestigkeit und ist daher eine sehr häufige Wahl für hydraulische Führungsringe.

- Kohlenstoffgefülltes PTFE: Bietet gute Verschleißfestigkeit und Wärmeleitfähigkeit mit verbesserter Festigkeit gegenüber nativem PTFE.

- Andere Füllstoffe: Es können verschiedene Füllstoffe verwendet werden, um spezifische Eigenschaften wie verbesserte chemische Beständigkeit oder Dimensionsstabilität zu erzielen.

Die Wahl des Materials beeinflusst direkt die Fähigkeit des Streifens, Seitenbelastungen, hohe Temperaturen und aggressive Medien zu widerstehen.

Die Abwägungen verstehen: Standard vs. Maßgeschneidert

Die Wahl zwischen einer Standard-Rollengröße und einer vollständig kundenspezifischen Abmessung beinhaltet eine Abwägung zwischen Kosten, Vorlaufzeit und Konstruktionspräzision.

Kosten und Mindestbestellungen

Die Beschaffung von einer Standardrolle mit 2,5 mm Dicke ist oft die kostengünstigste Option, selbst wenn die Breite kundenspezifisch zugeschnitten wird. Die Anforderung einer nicht standardmäßigen Dicke oder eines kundenspezifisch extrudierten Profils kann höhere Kosten oder Mindestbestellmengen (MOQs) nach sich ziehen, um einen neuen Produktionslauf zu rechtfertigen.

Vorlaufzeit

Standardrollen und einfache, aus Plattenmaterial zugeschnittene Streifen sind in der Regel mit sehr kurzen Vorlaufzeiten erhältlich. Ein vollständig kundenspezifisch extrudiertes Profil hat aufgrund der Werkzeug- und Maschineneinrichtung eine deutlich längere Vorlaufzeit.

Konstruktion und Leistung

Die Konstruktion zu zwingen, zu einer Standardbreite zu passen, kann eine Scheineinsparung sein. Ein falsch dimensionierter Verschleißstreifen kann zu übermäßigen Spaltmaßen führen, was zu vorzeitigem Dichtungsversagen führt, oder zu engen Spaltmaßen, was zu Klemmung und hoher Reibung führt. Es ist fast immer besser, die genaue Abmessung anzugeben, die Ihre Konstruktion erfordert.

Die richtige Wahl für Ihr Ziel treffen

Basieren Sie Ihre Spezifikationsstrategie auf Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder einer einmaligen Reparatur liegt: Bitten Sie Ihren Lieferanten um Streifen, die aus Standardplattenmaterial geschnitten wurden. Geben Sie ihnen die genaue Breite, Dicke und Schnittlänge an, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf Kostenoptimierung für eine neue Konstruktion liegt: Gestalten Sie Ihren Kolben oder Stab so, dass er eine Standarddicke (z. B. 2,5 mm) und gegebenenfalls eine gängige Breite aufnimmt, aber priorisieren Sie vor allem die korrekte funktionale Passform.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Arbeiten Sie mit einem Hersteller zusammen, um das optimale kundenspezifisch extrudierte Profil und Material (z. B. 40 % Bronze-gefülltes PTFE) für Ihre Anwendung zu definieren und dabei Leistung und Stückkosten abzuwägen.

Letztendlich sollten Sie in der Lage sein, die genauen Abmessungen anzugeben, die Ihre Anwendung erfordert, da die Branche darauf ausgelegt ist, diese Anfragen zu erfüllen.

Zusammenfassungstabelle:

| Standardabmessung | Typische Größen |

|---|---|

| Dicke | 2,5 mm |

| Breiten | 5,8, 9,5, 14,8, 19,8, 24,8 mm |

| Länge | 25-Meter-Rollen |

| Kundenspezifische Fertigung | Bis zu 50 mm Breite, 5 mm Dicke |

Finden Sie die perfekte Passform für Ihre Anwendung

Gehen Sie bei Ihrer Konstruktion keine Kompromisse ein, indem Sie versuchen, sie an eine Standardgröße anzupassen. KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten – einschließlich kundenspezifischer Verschleißstreifen, Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und gewährleisten so eine optimale Leistung und Langlebigkeit Ihrer hydraulischen und pneumatischen Systeme. Unsere Expertise sowohl bei nativen als auch bei gefüllten PTFE-Typen garantiert eine Lösung, die auf Ihre spezifischen Anforderungen an Belastung, Temperatur und chemische Beständigkeit zugeschnitten ist.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und ein Angebot für kundenspezifische PTFE-Verschleißstreifen zu erhalten, die Ihren genauen Spezifikationen entsprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Warum können PTFE-Kugelhähne in korrosiven Medien eingesetzt werden? Unübertroffene chemische Beständigkeit für eine sichere Fluidsteuerung

- Warum sind PTFE-Buchsen für Hochtemperaturanwendungen geeignet? Entdecken Sie überlegene Hitze- und Chemikalienbeständigkeit

- Wie wird Teflonbeschichtung im Baugewerbe angewendet? Erhöhung der Sicherheit und Haltbarkeit von Bauteilen

- Warum wird PTFE in elektrischen Komponenten verwendet? Unübertroffene Isolierung für extreme Umgebungen

- Was sind O-Ringe und warum werden sie häufig verwendet? Ein Leitfaden zur einfachen, zuverlässigen Abdichtung

- Wie verhalten sich die Kosten von PTFE-Leiterplatten im Vergleich zu FR4-Leiterplatten? Ein Leitfaden zur Auswahl von Hochfrequenzmaterialien

- Welche Faktoren sollten bei der Auswahl eines PTFE-ausgekleideten Absperrschieberventils berücksichtigt werden? Gewährleistung einer langfristigen Leistung in rauen Umgebungen

- Was sind außergewöhnliche Eigenschaften von PTFE? Entfalten Sie unübertroffene Leistung in extremen Umgebungen