Kurz gesagt, zu den gängigen metrischen Standarddicken für PTFE-Platten gehören typischerweise 1 mm, 2 mm, 3 mm, 5 mm, 6 mm, 8 mm, 10 mm, 12 mm, 15 mm, 20 mm und 25 mm. Der verfügbare Bereich ist jedoch viel breiter und reicht von dünnen Folien unter 1 mm bis zu dicken Platten über 100 mm, wobei kundenspezifische Abmessungen problemlos erhältlich sind.

Die spezifische Dicke, die Sie wählen, ist nicht nur eine Frage der Verfügbarkeit; es ist eine entscheidende Designentscheidung. Die richtige Dicke beeinflusst direkt die mechanische Festigkeit, Flexibilität, Isoliereigenschaften und die Gesamtkosten des Materials für Ihre Anwendung.

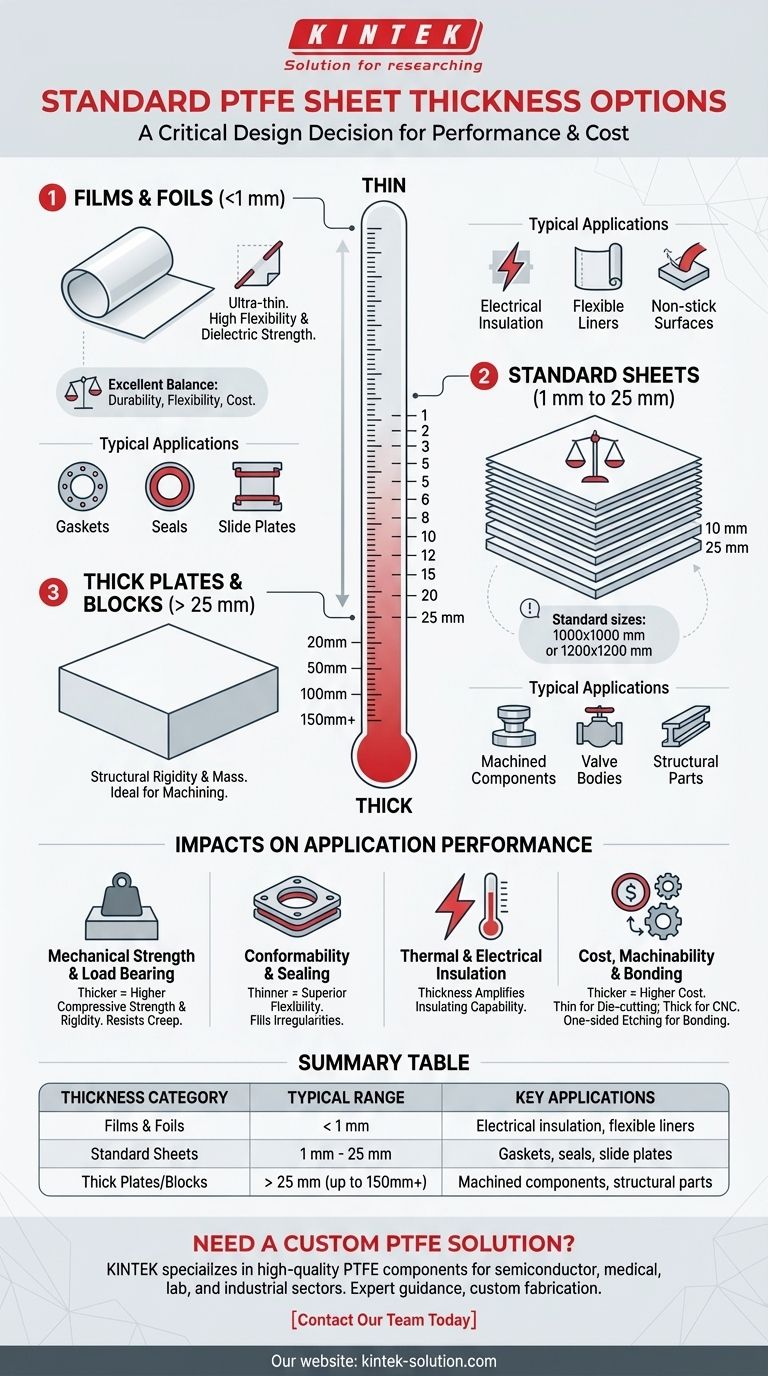

Ein genauerer Blick auf die Dickenbereiche

Obwohl eine Liste von „Standard“-Größen ein guter Ausgangspunkt ist, ist es praktischer, die Dicke von PTFE in funktionale Kategorien einzuteilen. Jede Kategorie eignet sich für eine andere Reihe von technischen Herausforderungen.

Filme und Folien (unter 1 mm)

Für Anwendungen, die eine Dicke von weniger als 1 mm (ungefähr 0,040 Zoll) erfordern, arbeiten Sie typischerweise mit PTFE-Film oder -Folie und nicht mit Platte.

Diese ultradünnen Materialien werden wegen ihrer Flexibilität und überlegenen Durchschlagsfestigkeit geschätzt. Sie werden am häufigsten als Hochleistungs-Elektroisolatoren, flexible Auskleidungen für chemische Tanks oder antihaftbeschichtete Oberflächen verwendet.

Standardplatten (1 mm bis 25 mm)

Dies ist der gängigste Bereich für allgemeine PTFE-Platten. Entsprechende gängige Zollmaße liegen zwischen ungefähr 1/16" und 1".

Diese sind die Arbeitstiere für Anwendungen wie Dichtungen, Packungen und Gleitlager. Sie bieten eine ausgezeichnete Balance aus mäßiger Flexibilität, guter Haltbarkeit und überschaubaren Kosten. Standardplattenformate sind oft 1000x1000 mm oder 1200x1200 mm.

Dicke Platten und Blöcke (über 25 mm)

Sobald Sie 25 mm (etwa 1 Zoll) überschreiten, befinden Sie sich im Bereich der PTFE-Platten oder -Blöcke. Diese können bis zu 150 mm (oder ca. 6 Zoll) dick hergestellt werden.

Ihr Hauptvorteil ist die strukturelle Steifigkeit und Masse. Diese dicken Blöcke sind das ideale Ausgangsmaterial für die Bearbeitung komplexer Komponenten wie Ventilgehäuse, Isolatoren oder kundenspezifische Strukturteile, die die einzigartigen Eigenschaften von PTFE erfordern.

Wie die Dicke die Anwendungsleistung beeinflusst

Die Wahl der Dicke ist ein technischer Kompromiss. Eine dickere Platte ist nicht von Natur aus besser; sie ist einfach anders. Das Verständnis dieser Unterschiede ist der Schlüssel zu einem erfolgreichen Design.

Mechanische Festigkeit und Tragfähigkeit

Die Dicke korreliert direkt mit der Druckfestigkeit und Steifigkeit. Eine dickere PTFE-Platte widersteht Verformung und „Kriechen“ unter einer schweren, statischen Last weitaus besser als eine dünne Platte.

Dies macht dicke Platten unerlässlich für tragende Anwendungen wie Brückenlager oder Gleitführungen für schwere Maschinen.

Formbarkeit und Abdichtung

Umgekehrt bieten dünnere Platten eine überlegene Flexibilität und Formbarkeit. Wenn Sie eine Dichtung herstellen, um zwei unvollkommene Flanschflächen abzudichten, füllt eine dünnere, biegsamere Platte Oberflächenunregelmäßigkeiten besser aus, um eine dichte Abdichtung zu gewährleisten.

Die Verwendung einer Platte, die für eine Dichtungsanwendung zu dick ist, kann zu einer fehlerhaften Abdichtung und möglichen Lecks führen, da sie möglicherweise zu steif ist, um sich anzupassen.

Thermische und elektrische Isolierung

Obwohl PTFE in jeder Form ein ausgezeichneter Isolator ist, verstärkt die Dicke seine Isoliereigenschaft. Bei Hochspannungsanwendungen oder thermischen Trennungen bietet ein dickeres Material eine größere Sicherheits- und Leistungsmarge.

Die Kompromisse verstehen

Die Auswahl eines Materials ist immer eine Übung im Abwägen konkurrierender Prioritäten. PTFE bildet da keine Ausnahme.

Kosten vs. Leistung

Der offensichtlichste Kompromiss sind die Kosten. PTFE wird nach Gewicht berechnet, sodass eine 10 mm dicke Platte ungefähr doppelt so viel kostet wie eine 5 mm dicke Platte mit den gleichen Abmessungen. Eine Überdimensionierung der Dicke ist ein häufiger und kostspieliger Fehler.

Bearbeitbarkeit und Fertigung

Ihre beabsichtigte Fertigungsmethode bestimmt die ideale Dicke. Dicke Blöcke eignen sich perfekt für die CNC-Bearbeitung, während dünne Platten (1–6 mm) ideal für das Stanzen oder Wasserstrahlschneiden von Dichtungen und anderen flachen Teilen sind.

Einseitiges Ätzen zum Verkleben

Für Anwendungen, bei denen PTFE mit einer anderen Oberfläche (wie Stahl oder Aluminium) verklebt werden muss, kann die Platte auf einer Seite chemisch geätzt werden. Dieser Prozess verändert die glatte Oberfläche, damit Klebstoffe eine starke Verbindung eingehen können. Dies ist eine Option, die bei den meisten Dicken verfügbar ist, aber bei der Bestellung unbedingt angegeben werden muss.

Die richtige Wahl für Ihr Ziel treffen

Basieren Sie Ihre Auswahl auf der Hauptanforderung Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf Abdichtung oder Dichtung liegt: Wählen Sie eine dünnere Platte (typischerweise 1 mm bis 3 mm), die die notwendige Formbarkeit für Ihre Oberflächen bietet.

- Wenn Ihr Hauptaugenmerk auf Gleiten mit geringer Reibung oder Verschleißfestigkeit liegt: Wählen Sie eine Platte mittlerer Dicke (3 mm bis 12 mm) für eine gute Balance zwischen Haltbarkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines bearbeiteten Teils liegt: Beginnen Sie mit einer dicken Platte oder einem Block (>20 mm), die genügend Material für die Abmessungen und die strukturelle Integrität des Endbauteils bieten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung oder einer dünnen Auskleidung liegt: Spezifizieren Sie PTFE-Film oder -Folie (typischerweise unter 1 mm), um die erforderliche Flexibilität und dielektrischen Eigenschaften zu erhalten.

Letztendlich ist die Auswahl der richtigen PTFE-Dicke der grundlegende Schritt, um seine einzigartigen chemischen und physikalischen Eigenschaften für Ihr Projekt nutzbar zu machen.

Zusammenfassungstabelle:

| Dickenkategorie | Typischer Bereich | Schlüsselanwendungen |

|---|---|---|

| Filme & Folien | < 1 mm | Elektrische Isolierung, flexible Auskleidungen |

| Standardplatten | 1 mm - 25 mm | Dichtungen, Packungen, Gleitlager |

| Dicke Platten/Blöcke | > 25 mm (bis zu 150 mm+) | Bearbeitete Komponenten, Strukturteile |

Benötigen Sie eine kundenspezifische PTFE-Lösung?

Die Auswahl der präzisen PTFE-Dicke ist entscheidend für die Leistung, Haltbarkeit und Kosteneffizienz Ihrer Komponente. KINTEK ist spezialisiert auf die Herstellung hochwertiger PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir bieten fachkundige Beratung bei der Materialauswahl und kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, um sicherzustellen, dass Sie die perfekte Lösung für Ihre Anwendung erhalten.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot einzuholen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Welche Vorteile bieten geteilte (Schrägschnitt-)PTFE-Stützringe? Schnelle, werkzeuglose Installation erreichen

- Sind farbige PTFE-Kugeln erhältlich und welche Optionen gibt es? Wählen Sie die richtige Farbe für die Anforderungen Ihrer Anwendung

- Wie kann die Gratbildung bei der Bearbeitung von PTFE minimiert werden? Ein Leitfaden für saubere, präzise Teile

- Wie können raue Kanten beim CNC-Drehen von Teflonteilen vermieden werden? Beherrschen Sie scharfe Werkzeuge, Kühlmittel und Vorschubgeschwindigkeiten

- Wofür werden PTFE-Ventilsitzringe verwendet? Erzielung einer leckagefreien Abdichtung in anspruchsvollen Anwendungen

- Warum wird Teflon als Isolator verwendet? Unübertroffene Signalintegrität & Chemische Beständigkeit

- Was sind die Haupteigenschaften von PTFE, die es als Dichtungsmaterial wertvoll machen? Entdecken Sie die ultimative Dichtungslösung

- Was sind die Schlüsseleigenschaften von expandierten PTFE (EPTFE)-Dichtungen? Leckagen an beschädigten Flanschen beheben