Um eine PTFE-Dichtung ordnungsgemäß zu installieren, muss der Prozess als komplette Systemmontage betrachtet werden, nicht nur als das Einsetzen eines Teils. Er erfordert eine sorgfältige Vorbereitung der Flanschflächen, eine genaue Inspektion der Dichtung, eine präzise Ausrichtung und ein hochkontrolliertes, mehrstufiges Verfahren zum Anziehen der Schrauben, um eine dauerhafte, leckagefreie Abdichtung zu erzeugen.

Die Zuverlässigkeit einer abgedichteten Verbindung hängt weniger von der Dichtung selbst ab als vielmehr von der Qualität der Installation. Eine erfolgreiche Abdichtung ist das Ergebnis sauberer, ausgerichteter Oberflächen und gleichmäßig aufgebrachter, korrekter Klemmkraft – alles, was darunter liegt, lädt zum Versagen ein.

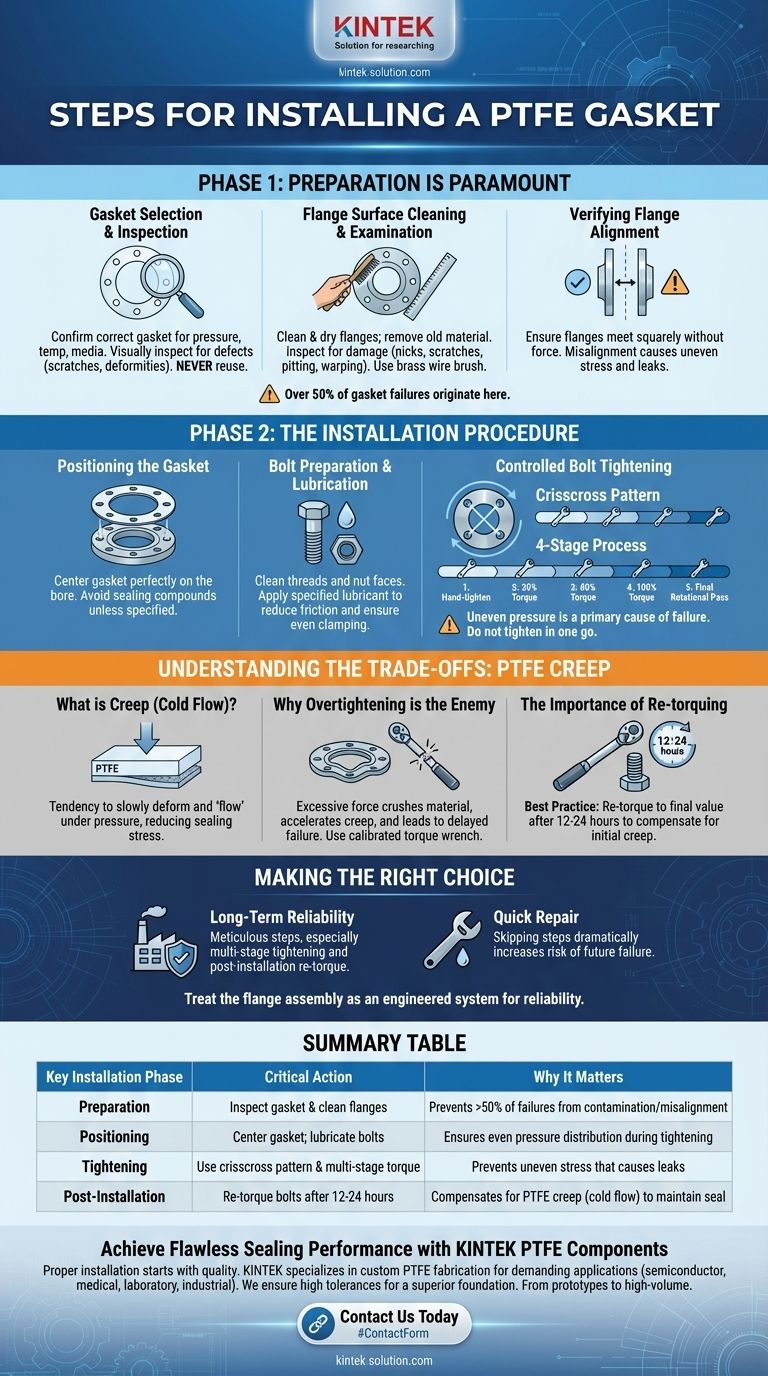

Phase 1: Die Vorbereitung ist das A und O

Bevor die Dichtung überhaupt gehandhabt wird, muss die Grundlage für eine erfolgreiche Abdichtung geschaffen werden. Über 50 % aller Dichtungsfehler sind auf eine unzureichende Vorbereitung der Dichtflächen zurückzuführen.

Dichtungsauswahl und Inspektion

Bestätigen Sie zunächst, dass Sie die richtige Dichtung für den Druck, die Temperatur und das chemische Medium der Anwendung haben. Verwenden Sie eine PTFE-Dichtung niemals wieder.

Überprüfen Sie die neue Dichtung visuell auf jegliche Mängel wie Kratzer, Schnitte oder Verformungen. Eine beschädigte Dichtung wird niemals richtig abdichten und muss entsorgt werden.

Reinigung und Prüfung der Flanschflächen

Die Flanschflächen müssen absolut sauber, trocken und frei von alten Dichtungsmaterialien, Rost oder anderen Verunreinigungen sein. Verwenden Sie eine Drahtbürste (Messing wird bevorzugt, um Kratzer auf der Oberfläche zu vermeiden) und ein geeignetes Lösungsmittel.

Überprüfen Sie kritisch die sauberen Flanschflächen auf Beschädigungen. Fahren Sie mit dem Finger oder einer Richtkante über die Fläche, um Kerben, tiefe Kratzer, Lochfraß oder Verzug zu ertasten. Keine Dichtung kann einen beschädigten Flansch zuverlässig abdichten.

Überprüfung der Fluchtausrichtung

Stellen Sie sicher, dass die Flansche ohne Kraftaufwand gerade zusammengebracht werden können. Fehlausrichtungen, sei es winklig oder parallel, üben eine ungleichmäßige Belastung auf die Dichtung aus und führen zu Undichtigkeiten.

Wenn Sie an Rohren ziehen müssen, um die Flansche zusammenzubringen, muss das zugrunde liegende Rohrleitungsproblem zuerst behoben werden.

Phase 2: Das Installationsverfahren

Nachdem die Flansche vollständig vorbereitet sind, kann die Installation beginnen. Jeder Schritt muss mit Präzision ausgeführt werden.

Positionierung der Dichtung

Setzen Sie die Dichtung vorsichtig auf die Flanschfläche und achten Sie darauf, dass sie perfekt auf der Bohrung zentriert ist. Verwenden Sie keine Dichtmasse oder Fett, es sei denn, dies ist ausdrücklich vom Hersteller vorgeschrieben, da dies die Funktion der Dichtung beeinträchtigen kann.

Vorbereitung und Schmierung der Schrauben

Stellen Sie sicher, dass alle Schraubengewinde und Mutterflächen sauber sind. Tragen Sie eine kleine Menge eines spezifizierten, hochwertigen Schmiermittels auf die Schraubengewinde und die Mutterfläche auf, die den Flansch berühren wird.

Die Schmierung dient nicht der Abdichtung, sondern der Reduzierung der Reibung beim Anziehen. Dadurch wird sichergestellt, dass das aufgebrachte Drehmoment in eine gleichmäßige Klemmkraft auf die Dichtung umgesetzt wird.

Kontrolliertes Anziehen der Schrauben

Dies ist der kritischste Schritt. Ungleichmäßiger Druck ist eine Hauptursache für Dichtungsversagen. Ziehen Sie Schrauben immer in einem Überkreuzmuster an, um den Druck gleichmäßig über die Dichtfläche zu verteilen.

Ziehen Sie die Schrauben nicht in einem Durchgang auf ihr endgültiges Drehmoment an. Der Vorgang muss in Stufen erfolgen:

- Handfestziehen aller Schrauben.

- Erster Durchgang: Ziehen Sie jede Schraube auf etwa 30 % des endgültigen Soll-Drehmoments an.

- Zweiter Durchgang: Ziehen Sie jede Schraube auf etwa 60 % des endgültigen Soll-Drehmoments an.

- Endgültiger Durchgang: Ziehen Sie jede Schraube auf 100 % des endgültigen Soll-Drehmoments an.

- Kontrolldurchgang: Führen Sie einen letzten Durchgang durch, indem Sie sequenziell von einer Schraube zur nächsten gehen, um zu überprüfen, ob alle Schrauben den endgültigen Drehmomentwert aufweisen.

Die Kompromisse verstehen: Die Herausforderung des PTFE-Kriechens

PTFE ist ein außergewöhnliches Dichtungsmaterial, aber seine Hauptschwäche muss beherrscht werden: seine Neigung zum „Kriechen“.

Was ist Kriechen (Kaltfluss)?

Kriechen, auch bekannt als Kaltfluss, ist die Tendenz von PTFE, sich im Laufe der Zeit langsam zu verformen und vom Druckpunkt „wegzufließen“. Diese Entspannung reduziert die Spannung auf der Dichtung und kann zu einem Verlust des Dichtdrucks führen.

Warum Überanziehen der Feind ist

Es ist verlockend, eine Dichtung übermäßig festzuziehen, um eine dichte Abdichtung zu gewährleisten, aber bei PTFE ist dies kontraproduktiv. Übermäßige Klemmkraft zerstört die Struktur des Materials, beschleunigt das Kriechen und kann dazu führen, dass die Dichtung Stunden oder Tage nach der Installation versagt.

Sie müssen einen kalibrierten Drehmomentschlüssel verwenden und sich an die vom Hersteller angegebenen Drehmomentwerte für Ihre spezifische Dichtung und Flanschklasse halten.

Die Bedeutung des Nachziehens

Aufgrund des Kriechens nimmt die anfängliche Schraubenlast nach der Installation ab. Es ist eine bewährte Vorgehensweise, die Schrauben etwa 12 bis 24 Stunden nach der ersten Installation auf ihren endgültigen Sollwert nachzuziehen. Dies gleicht das anfängliche Kriechen aus und gewährleistet eine stabile, langfristige Abdichtung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Vorgehensweise bei der Installation bestimmt die Zuverlässigkeit und Lebensdauer der abgedichteten Verbindung.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und Anlagensicherheit liegt: Befolgen Sie jeden Schritt sorgfältig, insbesondere das kontrollierte, mehrstufige Anziehen und das Nachziehen nach der Installation, um das PTFE-Kriechen zu managen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Reparatur zur Behebung einer Undichtigkeit liegt: Seien Sie sich bewusst, dass das Überspringen der Oberflächenvorbereitung oder die Verwendung unsachgemäßer Anziehverfahren das Risiko eines schwerwiegenderen Ausfalls in naher Zukunft drastisch erhöht.

Indem Sie die gesamte Flanschbaugruppe als ein technisches System betrachten, verwandeln Sie die Dichtungsinstallation von einer einfachen Aufgabe in einen zuverlässigen und wiederholbaren Prozess.

Zusammenfassungstabelle:

| Wichtige Installationsphase | Kritische Maßnahme | Warum es wichtig ist |

|---|---|---|

| Vorbereitung | Dichtung prüfen & Flansche reinigen | Verhindert >50 % der Ausfälle durch Kontamination/Fehlausrichtung |

| Positionierung | Dichtung zentrieren; Schrauben schmieren | Gewährleistet eine gleichmäßige Druckverteilung beim Anziehen |

| Anziehen | Überkreuzmuster & mehrstufiges Drehmoment verwenden | Verhindert ungleichmäßige Spannungen, die Lecks verursachen |

| Nach der Installation | Schrauben nach 12–24 Stunden nachziehen | Gleicht PTFE-Kriechen (Kaltfluss) aus, um die Abdichtung aufrechtzuerhalten |

Erreichen Sie eine makellose Dichtleistung mit KINTEK PTFE-Komponenten

Die richtige Installation ist entscheidend, aber sie beginnt mit einer hochwertigen, präzisionsgefertigten Dichtung. KINTEK ist spezialisiert auf kundenspezifische PTFE-Fertigung für anspruchsvolle Anwendungen in den Bereichen Halbleiter, Medizin, Labor und Industrie.

Wir stellen sicher, dass unsere PTFE-Dichtungen, Auskleidungen und Laborgeräte nach höchsten Toleranzen gefertigt werden, was eine überlegene Grundlage für Ihre kritischen Dichtungsprozesse bietet. Ob Sie Prototypen oder Großserien benötigen, unsere Expertise garantiert eine Komponente, die ab dem Zeitpunkt der Installation zuverlässig funktioniert.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und unsere Präzisionslösungen zur Steigerung der Zuverlässigkeit Ihres Systems beizutragen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Wie wirkt sich die Korrosionsbeständigkeit von Teflon-Stopfbuchspackungen auf Anwendungen in der chemischen Industrie aus? Gewährleistung von Sicherheit und Zuverlässigkeit

- Was ist PTFE allgemein bekannt als und warum wird es für Dichtungen verwendet? | Superior Sealing Solutions

- Welche Materialien werden für PTFE-Buchsen angeboten? Wählen Sie die richtige gefüllte PTFE-Mischung für Ihre Anwendung

- Wie verbessert Molybdändisulfid (MoS2) PTFE? Steigerung von Härte, Verschleißfestigkeit & Langlebigkeit

- Warum ist eine ordnungsgemäße Verklebung für PTFE-Gleitlager entscheidend? Sie ist der Schlüssel zur Bewältigung immenser Scherkräfte

- Warum gilt PTFE als effektive Dichtungslösung für verschiedene Industrien? Entdecken Sie das ultimative Material für anspruchsvolle Dichtungen

- Welchen Lösungsmitteln sind Teflon-verkapselte O-Ringe hochgradig beständig? Entdecken Sie ihre überlegene chemische Beständigkeit

- Was sind die Anwendungen von Teflonlagern in extremen Umgebungen? Gewährleistung der Zuverlässigkeit von -400°F bis +550°F