Im Kern ist das isostatische Pressen von Polytetrafluorethylen (PTFE) ein dreistufiger Herstellungsprozess. Er umfasst das Befüllen einer flexiblen Form mit PTFE-Pulver, das Verdichten des Pulvers durch gleichmäßige Druckanwendung aus allen Richtungen mithilfe eines flüssigen Mediums und schließlich das Sintern des entstandenen Teils bei hoher Temperatur, um seine endgültige Dichte und Festigkeit zu erreichen.

Diese Methode wurde speziell entwickelt, um die Einschränkungen des traditionellen Pressens zu überwinden und die Herstellung großer oder komplexer PTFE-Komponenten mit außergewöhnlich gleichmäßiger Dichte und minimaler innerer Spannung zu ermöglichen.

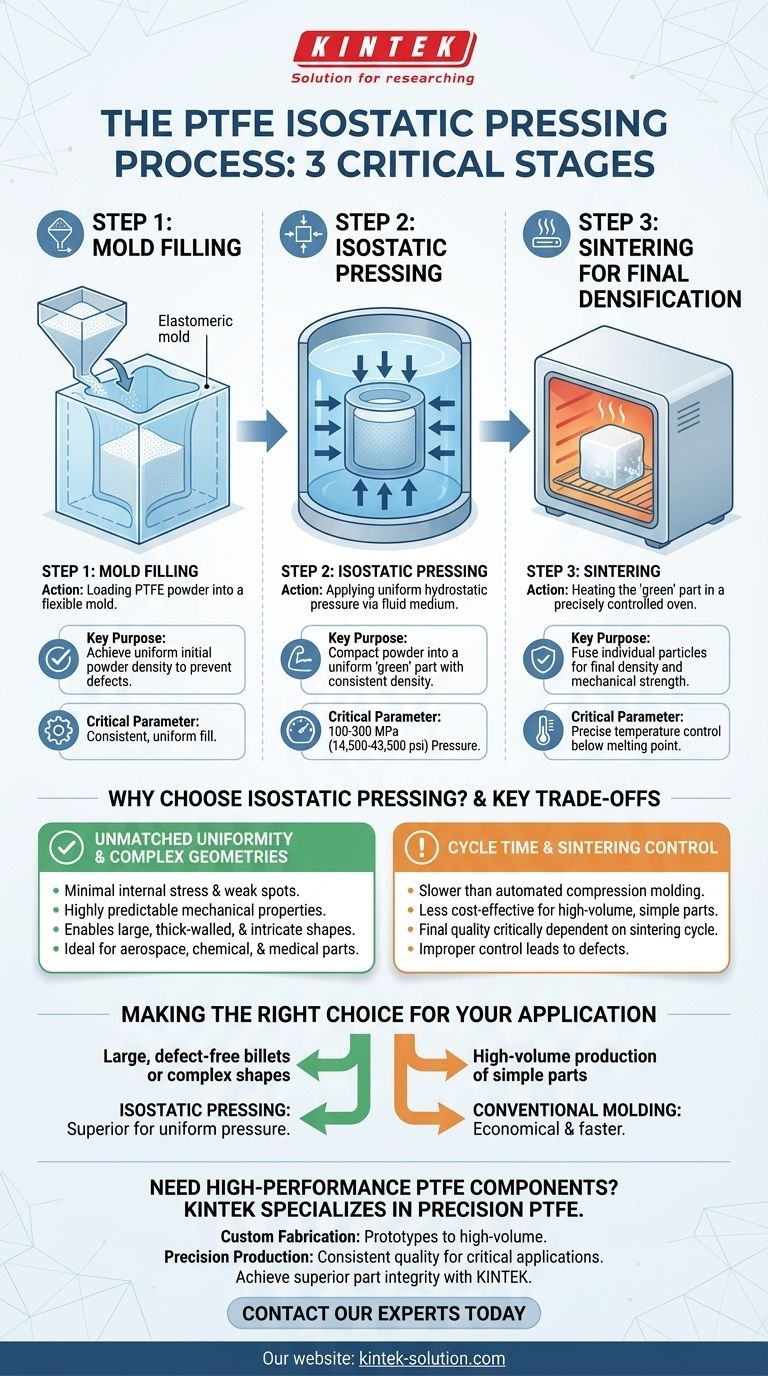

Eine schrittweise Aufschlüsselung des Prozesses

Das isostatische Pressen wandelt loses PTFE-Pulver in eine feste Hochleistungskomponente um. Jeder Schritt ist entscheidend für die Erzielung der gewünschten Materialeigenschaften.

Schritt 1: Formenbefüllung

Der Prozess beginnt mit dem Einfüllen von feinem PTFE-Pulver in eine flexible, elastomere Form, die oft aus Polyurethan oder ähnlichen Materialien besteht.

Der Schlüssel zu diesem Schritt ist das Erreichen einer gleichmäßigen Füllung. Jegliche Schwankungen der Pulverdichte zu diesem Zeitpunkt können zu Defekten im Endprodukt führen.

Schritt 2: Anwendung von gleichmäßigem hydrostatischem Druck

Die verschlossene Form wird in eine Hochdruckkammer in eine Flüssigkeit – typischerweise Wasser oder Öl – eingetaucht.

Anschließend wird Druck auf diese Flüssigkeit ausgeübt, der gleichmäßig und gleichzeitig auf alle Oberflächen der flexiblen Form übertragen wird. Dieser Druck ist erheblich und liegt typischerweise zwischen 100 und 300 MPa (14.500 und 43.500 psi).

Diese gleichmäßige Verdichtung ist das definierende Merkmal des isostatischen Pressens und erzeugt ein vor dem Sintern stehendes Teil, oft als „Grünteil“ bezeichnet, mit durchgehend konsistenter Dichte.

Schritt 3: Sintern zur endgültigen Verdichtung

Das Grünteil wird vorsichtig aus der Form entnommen. Obwohl es seine Form behält, ist es noch kreidig und mechanisch schwach.

Um seine endgültigen Eigenschaften zu erreichen, wird das Teil gesintert. Es wird in einem präzise gesteuerten Ofen auf eine hohe Temperatur knapp unter dem Schmelzpunkt von PTFE erhitzt. Dies verschmilzt die einzelnen Polymerpartikel, beseitigt Hohlräume und erzeugt eine dichte, feste Komponente.

Warum isostatisches Pressen für PTFE wählen?

Das Verständnis der Vorteile dieser Methode zeigt, warum sie für anspruchsvolle Anwendungen spezifiziert wird.

Unübertroffene Teilegleichmäßigkeit

Im Gegensatz zum herkömmlichen Pressen, das die Kraft aus einer oder zwei Richtungen anwendet, gewährleistet der isostatische Druck, dass jeder Teil der Komponente gleichmäßig verdichtet wird.

Dies minimiert Schwachstellen, reduziert innere Spannungen und führt zu hochgradig vorhersagbaren mechanischen Eigenschaften, was für Teile wie Präzisionsdichtungen und Lager entscheidend ist.

Freiheit für komplexe und große Geometrien

Die Verwendung einer flexiblen Form und gleichmäßigen Drucks ermöglicht die Herstellung von Formen, die mit starren Werkzeugen schwierig oder unmöglich herzustellen sind.

Diese Methode eignet sich ideal für die Herstellung großer Blöcke, dickwandiger Rohre und komplizierter Komponenten für die Luft- und Raumfahrt-, Chemie- und Medizintechnik.

Verständnis der wichtigsten Kompromisse

Obwohl das isostatische Pressen leistungsstark ist, ist es nicht die universelle Lösung für alle PTFE-Teile. Objektivität erfordert die Anerkennung seiner spezifischen Überlegungen.

Zykluszeit und Durchsatz

Der Vorgang des Befüllens, Abdichtens, Unter Druck Setzens und Entlastens der Kammer ist von Natur aus langsamer als das automatisierte Formpressen.

Daher ist es im Allgemeinen nicht die kostengünstigste Methode für die Herstellung sehr hoher Stückzahlen kleiner, einfacher Teile.

Kritische Sinterkontrolle

Die endgültige Qualität des Teils hängt außergewöhnlich stark vom Sinterzyklus ab.

Eine unsachgemäße Kontrolle der Aufheizrate, der Spitzentemperatur oder der Abkühlrate kann zu Defekten wie Rissen oder unzureichender Verdichtung führen, was die Leistung der Komponente beeinträchtigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von der Geometrie, Größe und den Leistungsanforderungen der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, fehlerfreier Blöcke oder komplexer Formen liegt: Das isostatische Pressen ist aufgrund seiner gleichmäßigen Druckanwendung die überlegene Methode.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Teile wie kleiner Dichtungen oder Unterlegscheiben liegt: Das herkömmliche Formpressen ist wahrscheinlich die wirtschaftlichere und schnellere Wahl.

Indem Sie diesen Prozess verstehen, können Sie selbstbewusst ein Herstellungsverfahren spezifizieren, das die Integrität und Leistung gewährleistet, die für Ihre wichtigsten PTFE-Komponenten erforderlich sind.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck | Schlüsselparameter |

|---|---|---|---|

| 1. Formenbefüllung | Einfüllen von PTFE-Pulver in eine flexible Form | Erreichen einer gleichmäßigen Anfangspulverdichte | Konsistente Füllung zur Vermeidung von Defekten |

| 2. Isostatisches Pressen | Ausüben von Flüssigkeitsdruck aus allen Richtungen | Verdichten des Pulvers zu einem einheitlichen „Grünteil“ | 100–300 MPa (14.500–43.500 psi) |

| 3. Sintern | Erhitzen des „Grünteils“ in einem kontrollierten Ofen | Verschmelzen der Partikel für endgültige Dichte und Festigkeit | Präzise Temperaturkontrolle unterhalb des Schmelzpunkts |

Benötigen Sie Hochleistungs-PTFE-Komponenten?

KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischem Laborbedarf – für die Halbleiter-, Medizin- und Industriebranchen. Unsere Expertise im isostatischen Pressen stellt sicher, dass Ihre Teile eine gleichmäßige Dichte und minimale innere Spannungen aufweisen, selbst bei großen oder komplexen Geometrien.

Wir bieten:

- Kundenspezifische Fertigung: Von Prototypen bis hin zu Großaufträgen.

- Präzisionsfertigung: Gewährleistung konsistenter Qualität für kritische Anwendungen.

Lassen Sie uns Ihnen helfen, eine überlegene Teileintegrität zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit