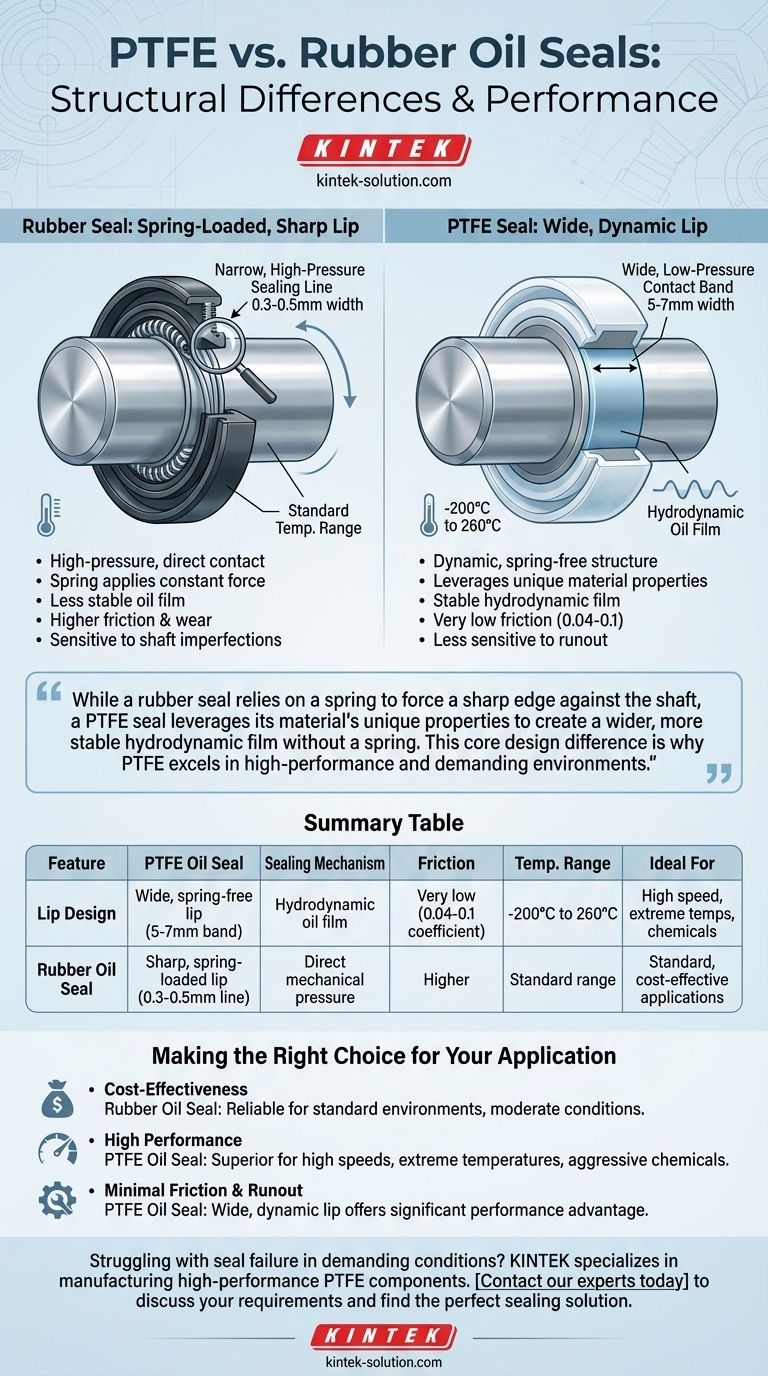

Der grundlegende strukturelle Unterschied zwischen PTFE- und Gummidichtringen liegt vollständig in ihrem Lippen-Design und Dichtmechanismus. Eine herkömmliche Gummidichtung verwendet eine scharfe, federbelastete Lippe, um eine schmale Hochdruck-Dichtlinie zu erzeugen, während eine PTFE-Dichtung eine breite, federfreie Lippe verwendet, die ein breiteres Niederdruck-Kontaktband erzeugt. Dieser Unterschied in der Form ist ein direktes Ergebnis der unterschiedlichen Materialeigenschaften und bestimmt ihre Leistung in einer Anwendung.

Während eine Gummidichtung auf eine Feder angewiesen ist, um eine scharfe Kante gegen die Welle zu drücken, nutzt eine PTFE-Dichtung die einzigartigen Eigenschaften ihres Materials, um einen breiteren, stabileren hydrodynamischen Film ohne Feder zu erzeugen. Dieser grundlegende Designunterschied ist der Grund, warum PTFE in Hochleistungs- und anspruchsvollen Umgebungen hervorragend abschneidet.

Die Dichtlippe dekonstruiert: Der zentrale strukturelle Unterschied

Der bedeutendste Unterschied zwischen diesen beiden Dichtungsarten ist die Form und Funktion der Dichtlippe, also des Teils der Dichtung, der mit der rotierenden Welle in Kontakt kommt.

Die Gummidichtung: Eine federbelastete, scharfe Lippe

Ein herkömmlicher Gummidichtring ist mit einer sehr dünnen, flexiblen Dichtlippe konstruiert.

Diese Lippe wird durch eine Spannfeder aktiviert, die eine konstante Radialkraft ausübt und die scharfe Kante fest gegen die Welle drückt.

Die tatsächliche Kontaktfläche ist extrem schmal, typischerweise nur 0,3 mm bis 0,5 mm breit. Dieses Design konzentriert die gesamte Dichtkraft auf eine winzige Kontaktlinie.

Die PTFE-Dichtung: Eine breite, dynamische Lippe

Im Gegensatz dazu verfügt ein PTFE-Wellendichtring über eine viel breitere, robustere Lippenstruktur und arbeitet typischerweise ohne Feder.

Dieses Design erzeugt ein breites Kontaktband auf der Welle, das zwischen 5 mm und 7 mm breit ist.

Dieser „Breitlippen“-Ansatz gilt als dynamische Struktur, die so konstruiert ist, dass sie mit dem Schmiermittel des Systems zusammenwirkt, um eine Dichtung zu bilden, anstatt sich ausschließlich auf den mechanischen Druck zu verlassen.

Warum dieser strukturelle Unterschied wichtig ist

Die Wahl zwischen einer schmalen, federbelasteten Lippe und einer breiten, federfreien Lippe hat direkte Auswirkungen auf Leistung, Haltbarkeit und Einsatzbereich. Diese strukturellen Unterschiede sind nicht willkürlich; sie sind beabsichtigte Designs, die darauf abzielen, die Stärken jedes Materials zu nutzen.

Erzeugung eines stabilen Ölfilms

Die breite Lippe einer PTFE-Dichtung ist speziell dafür ausgelegt, einen ausreichenden hydrodynamischen Ölfilm zwischen Dichtung und Welle aufrechtzuerhalten. Diese Schmiermittelschicht reduziert Reibung und Verschleiß.

Die schmale Lippe einer Gummidichtung stützt sich stärker auf direkten Druck, was zu höherer Reibung und einem weniger stabilen Schmierfilm führen kann, insbesondere bei hohen Geschwindigkeiten.

Umgang mit Wellenunebenheiten

Die breitere Kontaktfläche der PTFE-Dichtung macht sie von Natur aus weniger empfindlich gegenüber Wellenexzentrizität oder „Rundlaufabweichung“ (Runout). Sie kann auch dann eine konsistente Abdichtung aufrechterhalten, wenn die Rotation der Welle nicht perfekt zentriert ist.

Die scharfe Hochdrucklinie einer Gummidichtung kann durch Wellenunebenheiten leichter gestört werden, was mit der Zeit zu Undichtigkeiten führen kann.

Die Rolle der Reibung

PTFE hat einen extrem niedrigen Reibungskoeffizienten (0,04 bis 0,1). Diese Eigenschaft macht das Breitlippen-Design überhaupt erst möglich. Eine breite Gummi-Lippe würde übermäßige Hitze und Verschleiß erzeugen, was zu einem schnellen Ausfall führen würde.

Die reibungsarme Natur der PTFE-Struktur ermöglicht es ihr, viel höhere Rotationsgeschwindigkeiten und Drücke zu bewältigen, ohne zu überhitzen oder sich abzubauen.

Die Kompromisse verstehen

Obwohl die Struktur der PTFE-Dichtung klare Vorteile in anspruchsvollen Situationen bietet, bleibt die herkömmliche Gummidichtung eine praktikable und effektive Lösung für viele gängige Anwendungen.

Der Leistungsvorteil von PTFE

PTFE-Dichtungen sind für raue Umgebungen ausgelegt. Ihre Struktur und Materialeigenschaften verleihen ihnen eine überlegene Beständigkeit gegen einen größeren Temperaturbereich (-200°C bis 260°C), aggressive Chemikalien und Alterung.

Dies führt zu einer deutlich längeren Lebensdauer, die oft 10.000 bis 50.000 Stunden in Anwendungen beträgt, in denen eine Gummidichtung schnell versagen würde.

Die Kosteneffizienz von Gummi

Für Standardbetriebsbedingungen ohne extreme Temperaturen, hohe Drücke oder aggressive Medien arbeiten Gummidichtringe zuverlässig.

Sie sind eine bewährte, kostengünstige Lösung und bleiben die Standardwahl für eine Vielzahl gängiger industrieller und automobiler Anwendungen.

Die richtige Wahl für Ihre Anwendung treffen

Bei der Wahl geht es nicht darum, welche Dichtung im Vakuum „besser“ ist, sondern welche den betrieblichen Anforderungen am besten entspricht.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz in einer Standardumgebung liegt: Ein herkömmlicher Gummidichtring ist eine zuverlässige und wirtschaftliche Wahl für moderate Temperaturen, Geschwindigkeiten und Drücke.

- Wenn Ihre Anwendung hohe Geschwindigkeiten, extreme Temperaturen oder aggressive Chemikalien beinhaltet: Die überlegene Struktur und die Materialeigenschaften eines PTFE-Wellendichtrings sind für Zuverlässigkeit und lange Lebensdauer erforderlich.

- Wenn Sie die Reibung minimieren und potenzielle Wellen-Rundlaufabweichungen handhaben müssen: Die breite, dynamische Lippe einer PTFE-Dichtung bietet einen signifikanten und stabileren Leistungsvorteil.

Letztendlich erfordert die Auswahl der richtigen Dichtung die Abstimmung ihrer einzigartigen strukturellen und materiellen Vorteile auf die spezifischen Anforderungen Ihrer Betriebsumgebung.

Zusammenfassungstabelle:

| Merkmal | PTFE-Wellendichtring | Gummidichtring |

|---|---|---|

| Lippen-Design | Breite, federfreie Lippe (5-7mm Band) | Scharfe, federbelastete Lippe (0,3-0,5mm Linie) |

| Dichtmechanismus | Hydrodynamischer Ölfilm | Direkter mechanischer Druck |

| Reibung | Sehr niedrig (0,04-0,1 Koeffizient) | Höher |

| Temperaturbereich | -200°C bis 260°C | Standardbereich |

| Ideal für | Hohe Geschwindigkeit, extreme Temperaturen, Chemikalien | Standard-, kosteneffiziente Anwendungen |

Haben Sie Probleme mit Dichtungsversagen unter anspruchsvollen Bedingungen? Das richtige strukturelle Design ist entscheidend für die Leistung. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich Dichtungen, Auskleidungen und Laborgeräten, für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir bieten Präzisionsfertigung und kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, um sicherzustellen, dass Ihre Anwendung zuverlässig läuft.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die perfekte Dichtungslösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen