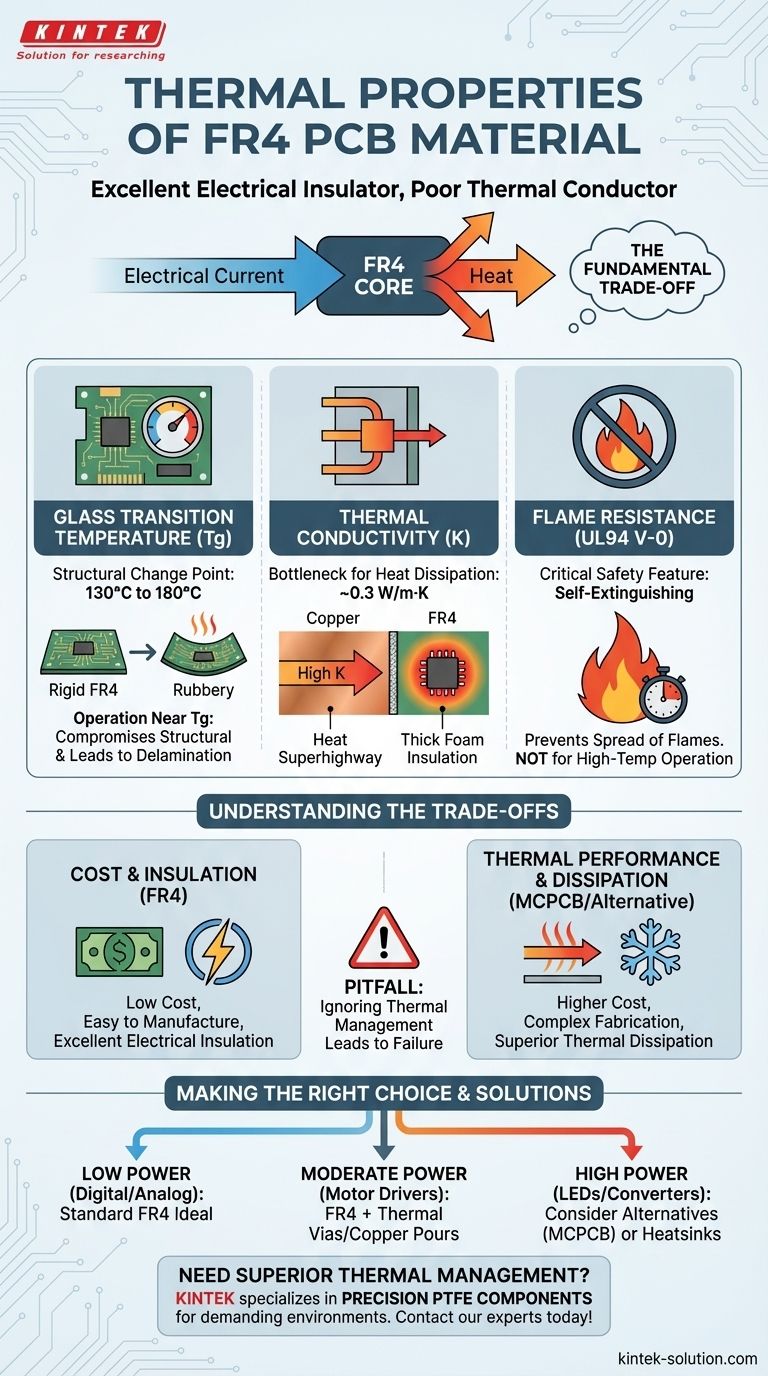

Im Kern ist FR4 ein ausgezeichneter elektrischer Isolator, aber ein schlechter Wärmeleiter. Seine wichtigsten thermischen Eigenschaften umfassen eine Glasübergangstemperatur (Tg) zwischen 130 °C und 180 °C, eine sehr geringe Wärmeleitfähigkeit von ungefähr 0,3 W/m·K und eine UL94 V-0-Flammhemmungsbewertung. Diese Eigenschaften machen es zu einem kostengünstigen Standard für die meisten Elektronikgeräte, stellen jedoch erhebliche Herausforderungen für Hochleistungsanwendungen dar.

Der grundlegende Kompromiss bei FR4 besteht darin, dass dieselbe Eigenschaft, die es zu einem großartigen elektrischen Isolator macht, es auch zu einer thermischen Barriere macht. Das Verständnis dieses Sachverhalts ist der Schlüssel zur Entwicklung zuverlässiger Schaltungen, die Wärme effektiv managen.

Die wichtigsten thermischen Eigenschaften von FR4 im Detail

Um FR4 richtig anwenden zu können, müssen Sie verstehen, wie sich jede seiner thermischen Eigenschaften auf die Leistung und Zuverlässigkeit der Schaltung auswirkt. Dies sind nicht nur Zahlen auf einem Datenblatt; sie sind kritische Designbeschränkungen.

Glasübergangstemperatur (Tg): Der Punkt des Strukturwandels

Die Glasübergangstemperatur (Tg) ist der Punkt, an dem das starre, glasartige Epoxidharz im FR4 beginnt, weich zu werden und gummiartig zu werden. Es ist kein Schmelzpunkt, sondern eine kritische Zustandsänderung des Materials.

Bei den meisten Standard-FR4 tritt dies bei etwa 130 °C bis 180 °C auf. Der Betrieb einer Leiterplatte in der Nähe oder über ihrer Tg beeinträchtigt ihre strukturelle und dimensionale Integrität, was im Laufe der Zeit zu Delamination und Schaltkreisversagen führen kann.

Wärmeleitfähigkeit (K): Der Engpass für die Wärmeableitung

Die Wärmeleitfähigkeit misst, wie effektiv ein Material Wärme überträgt. FR4 weist einen sehr niedrigen Wert von etwa 0,3 W/m·K auf, was es zu einem thermischen Isolator macht.

Stellen Sie es sich so vor: Der Kupferdraht in Ihren Leiterbahnen ist eine Wärmeschnellstraße, während das FR4-Substrat wie eine dicke Schaumstoffisolierungswand wirkt. Dieser extreme Unterschied ist der Grund, warum Wärme unter Hochleistungskomponenten eingeschlossen wird und gefährliche „Hot Spots“ entstehen.

Flammhemmung (UL94 V-0): Ein kritisches Sicherheitsmerkmal

Die UL94 V-0-Einstufung ist eine Sicherheitszertifizierung. Sie besagt, dass sich das Material, falls es Feuer fängt, innerhalb kurzer Zeit selbst löscht und so die Ausbreitung von Flammen verhindert.

Es ist wichtig zu verstehen, dass dies rein eine Sicherheitsmaßnahme gegen Feuer ist. Es bedeutet nicht, dass FR4 bei hohen Temperaturen zuverlässig betrieben werden kann – es bedeutet nur, dass es so konstruiert ist, dass es bei einem katastrophalen Ausfall keine Flamme aufrechterhält.

Die Kompromisse verstehen

Die Wahl des Leiterplattenmaterials ist immer ein Abwägen zwischen Kosten, Leistung und Herstellbarkeit. Die weite Verbreitung von FR4 ist eine direkte Folge dieser Kompromisse.

Kosten vs. Thermische Leistung

Der Hauptvorteil von FR4 sind seine geringen Kosten und die einfache Herstellung. Es ist steif, stark und einfach zu bohren und zu verarbeiten, was es zur wirtschaftlichsten Wahl für die überwiegende Mehrheit elektronischer Geräte macht.

Materialien mit hoher Wärmeleitfähigkeit, wie metallkernbasierte Leiterplatten (MCPCB), sind erheblich teurer und komplexer in der Herstellung. Diese Kosten sind nur gerechtfertigt, wenn die thermische Leistung eine nicht verhandelbare Anforderung ist.

Elektrische Isolierung vs. Wärmeableitung

Die geringe Leitfähigkeit, die FR4 zu einem schlechten Wärmemanager macht, ist genau das, was es zu einem ausgezeichneten elektrischen Isolator macht. Es verhindert effektiv, dass Strom zwischen Schichten und Leiterbahnen abfließt.

Dies erzeugt den zentralen Konflikt im Design der Leistungselektronik: die Notwendigkeit, Spannungen zu isolieren und gleichzeitig Abwärme durch dasselbe Substratmaterial abzuführen.

Die Gefahr der Vernachlässigung des Wärmemanagements

Der häufigste Fehler ist die Verwendung von Standard-FR4 in einem leistungshungrigen Design ohne eine dedizierte thermische Strategie. Dies führt dazu, dass Komponenten ihre sicheren Betriebstemperaturen überschreiten, was ihre Lebensdauer und die Zuverlässigkeit des gesamten Produkts drastisch reduziert.

Für jede Schaltung, die signifikante Wärme abführt, können Sie sich nicht auf das FR4 selbst verlassen. Sie müssen Wärmemanagementlösungen wie Kühlkörper, thermische Vias oder aktive Kühlung implementieren, um die Isoliereigenschaften des Materials zu umgehen.

Die richtige Wahl für Ihr Design treffen

Die thermische Belastung Ihrer Anwendung ist der wichtigste Faktor bei der Entscheidung, ob FR4 die richtige Wahl ist und wie es implementiert werden sollte.

- Wenn Ihr Hauptaugenmerk auf digitalen Logikschaltungen oder Analogsignalen mit geringer Leistung liegt: Standard-FR4 ist die ideale, kostengünstige Wahl, da die Wärmeentwicklung minimal ist.

- Wenn Ihr Hauptaugenmerk auf moderater Leistung mit lokalisierten Hot Spots liegt (z. B. Motorsteuerungen, kleine Regler): FR4 ist praktikabel, aber Sie müssen Wärmemanagement wie thermische Vias und Kupferflächen einplanen, um Wärme von den Komponenten wegzuleiten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsanwendungen liegt (z. B. Hochleistungs-LEDs, Leistungswandler): Standard-FR4 ist oft ungeeignet, und Sie sollten Alternativen wie metallkernbasierte Leiterplatten oder eine robuste Strategie mit externen Kühlkörpern in Betracht ziehen.

Letztendlich müssen Sie FR4 als thermischen Isolator betrachten und Ihre Platine so gestalten, dass sie Wärme aktiv managt, anstatt zu erwarten, dass das Material dies für Sie übernimmt.

Zusammenfassungstabelle:

| Eigenschaft | Wert / Bewertung | Wichtige Auswirkung auf das Design |

|---|---|---|

| Wärmeleitfähigkeit | ~0,3 W/m·K | Schlechter Wärmeleiter; wirkt als thermischer Isolator und erzeugt Hot Spots. |

| Glasübergangstemp. (Tg) | 130°C - 180°C | Die strukturelle Integrität wird beeinträchtigt, wenn sie nahe oder über dieser Temperatur betrieben wird. |

| Flammhemmung | UL94 V-0 | Selbstverlöschend aus Sicherheitsgründen, deutet aber nicht auf eine zuverlässige Hochtemperaturbetriebsfähigkeit hin. |

Benötigen Sie Hochleistungs-PTFE-Komponenten für überlegenes Wärmemanagement? Die Grenzen von FR4 unterstreichen die Notwendigkeit von Materialien, die in anspruchsvollen thermischen und elektrischen Umgebungen hervorragende Leistungen erbringen. Bei KINTEK sind wir auf die Herstellung von Präzisions-PTFE-Komponenten spezialisiert – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten – für die Halbleiter-, Medizin- und Industriebranchen. Unsere kundenspezifischen Fertigungsdienstleistungen, von Prototypen bis hin zu Großserienaufträgen, stellen sicher, dass Sie genau die Komponenten erhalten, die Sie für Zuverlässigkeit und Leistung benötigen. Lassen Sie uns Ihre thermischen Herausforderungen gemeinsam lösen – kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Anpassbare PTFE-Tiegel für Labor- und Industrieanwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen