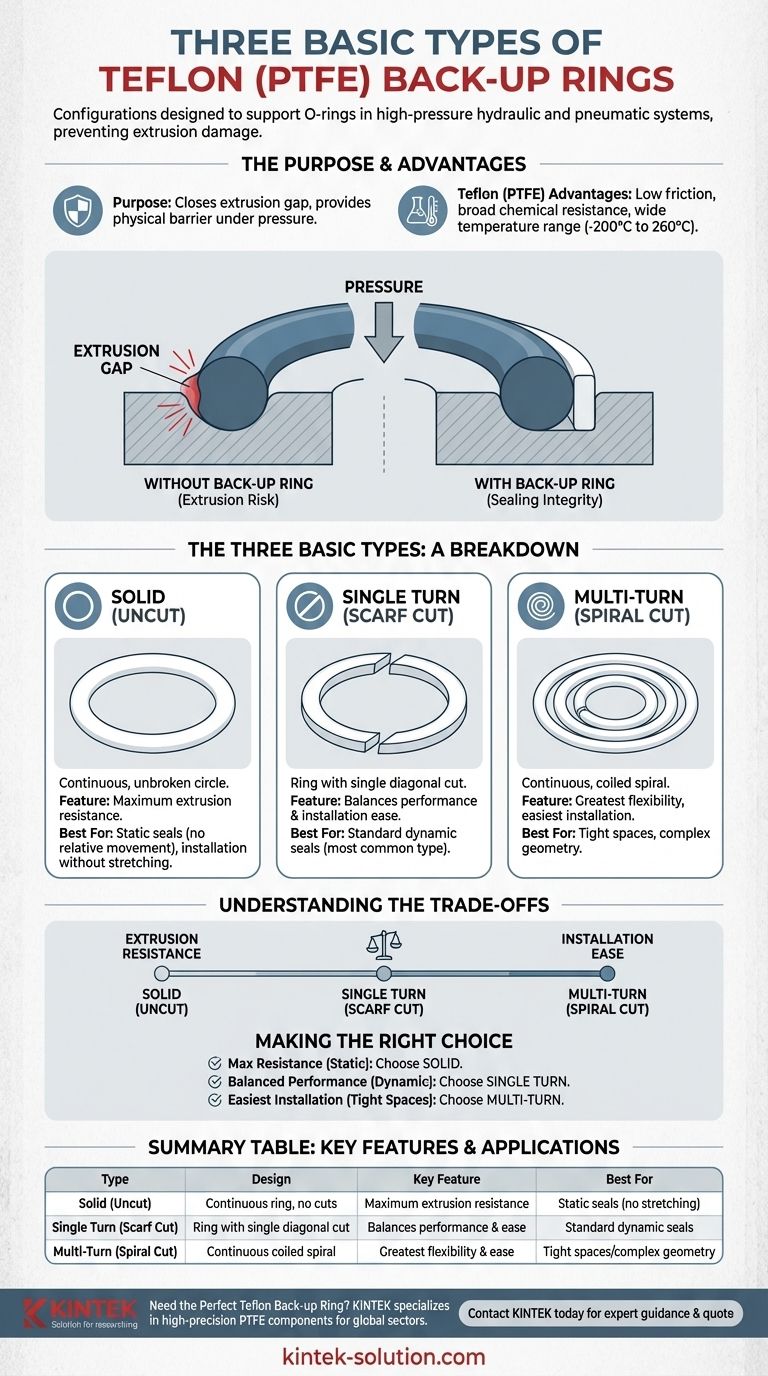

Die drei grundlegenden Typen von Teflon-Stützringen sind massive (ungeschnittene), einlagige (schräg geschnittene) und mehrlagige (spiralförmig geschnittene) Ringe. Diese Konfigurationen dienen dazu, O-Ringe in hydraulischen und pneumatischen Hochdrucksystemen zu stützen und zu verhindern, dass der O-Ring beschädigt wird oder in den Spalt zwischen den Dichtflächen gedrückt wird, ein Versagen, das als Extrusion bekannt ist. Die Wahl zwischen ihnen hängt vollständig von den spezifischen Anforderungen der Anwendung ab.

Die Entscheidung zwischen einem massiven, einlagigen oder spiralförmig geschnittenen Ring ist ein direkter Kompromiss zwischen der Maximierung des Extrusionswiderstands und der Vereinfachung der Installation. Ihre Anwendung – ob statisch oder dynamisch – ist der Hauptfaktor bei der Bestimmung der richtigen Konstruktion.

Der Zweck eines Teflon-Stützrings

Warum Stützringe notwendig sind

In jedem Dichtungssystem gibt es einen kleinen Spalt zwischen den beweglichen und stationären Teilen, der als Extrusionsspalt bezeichnet wird. Wenn der Systemdruck steigt, wird der O-Ring gegen diesen Spalt gedrückt. Wenn der Druck hoch genug ist, kann das O-Ring-Material in den Spalt gedrückt werden, wodurch es ausgefranst, abgeschert und schließlich versagt.

Ein Stützring ist ein steifer, präzisionsgefertigter Ring, der zusammen mit dem O-Ring in der Nut sitzt. Er besteht aus einem härteren Material als der O-Ring und dient als physische Barriere, die den Extrusionsspalt verschließt und unter Druck entscheidende Unterstützung bietet.

Die Vorteile von Teflon (PTFE)

Teflon oder Polytetrafluorethylen (PTFE) ist aus mehreren wichtigen Gründen das gebräuchlichste Material für Stützringe.

Sein extrem niedriger Reibungskoeffizient minimiert den Verschleiß in dynamischen Anwendungen, während seine breite chemische Beständigkeit sicherstellt, dass es bei Kontakt mit aggressiven Hydraulikflüssigkeiten oder Chemikalien nicht zersetzt wird. Darüber hinaus macht ihn der weite Betriebstemperaturbereich (-200 °C bis 260 °C) für anspruchsvolle Umgebungen geeignet.

Eine Aufschlüsselung der drei Grundtypen

Die drei Kernkonstruktionen bieten jeweils eine andere Balance zwischen Dichtungsintegrität und Installationsflexibilität.

Massive (Ungeschnittene) Ringe

Massive Ringe sind durchgehende, ununterbrochene Kreise aus PTFE. Da sie keine Schnitte oder Schlitze aufweisen, bieten sie den maximalen Widerstand gegen Extrusion. Die gesamte Oberfläche des Rings ist einheitlich, sodass kein potenzieller Weg für den O-Ring vorhanden ist, durch den er gedrückt werden könnte.

Diese Konstruktion ist die überlegene Wahl für statische Anwendungen, bei denen sich die beiden abgedichteten Komponenten nicht relativ zueinander bewegen und die Installation das Dehnen des Rings nicht erfordert.

Einlagige (Schräg geschnittene) Ringe

Dies ist die häufigste Art von Stützring. Es handelt sich im Wesentlichen um einen massiven Ring mit einem einzigen diagonalen Schnitt (einem „Schrägschnitt“) durch seinen Querschnitt.

Dieser Schnitt ermöglicht es, den Ring leicht zu öffnen und zu erweitern, was die Installation wesentlich erleichtert, insbesondere bei dynamischen Anwendungen, bei denen der Ring über eine Kolbenstange oder in eine Zylinderbohrung eingeführt werden muss. Der abgeschrägte Schnitt hilft sicherzustellen, dass die Enden nach der Installation glatt überlappen, wodurch der Extrusionsweg minimiert wird.

Mehrlagige (Spiralförmig geschnittene) Ringe

Ein spiralförmig geschnittener Ring wird aus PTFE als kontinuierliche, aufgewickelte Spirale, ähnlich einer Feder, gefräst. Diese Konstruktion bietet die größte Flexibilität und einfache Installation.

Er kann leicht in eine Nut eingewickelt oder über eine Welle gedehnt werden, ohne Gefahr einer dauerhaften Verformung. Dies macht ihn ideal für Installationen in engen Räumen oder dort, wo der Ring um eine komplexe Bauteilgeometrie manövriert werden muss.

Die Kompromisse verstehen

Die Auswahl des richtigen Stützrings erfordert die Anerkennung der inhärenten Kompromisse jeder Konstruktion.

Extrusionswiderstand vs. Installationsfreundlichkeit

Der grundlegende Kompromiss ist einfach: Ein massiver Ring bietet die bestmögliche Abdichtung, ist aber am schwierigsten zu installieren. Jeder Schnitt, der in den Ring eingeführt wird, vereinfacht die Installation, schafft aber einen potenziellen, wenn auch kleinen, Weg für die Extrusion.

Ein Schrägschnitt ist ein ausgewogener Kompromiss, während ein Spiralschnitt die Installationsflexibilität über alles andere stellt.

Statische vs. Dynamische Anwendungen

Dies ist der kritischste Entscheidungsfaktor. Für eine statische Flächendichtung, bei der der Ring einfach eingesetzt werden kann, ist ein massiver Ring aufgrund seiner überlegenen Leistung immer die bevorzugte Wahl.

Für dynamische Dichtungen, wie an einem beweglichen Kolben oder einer Stange, erfordert die Installation das Dehnen des Rings. Ein massiver Ring kann hier nicht verwendet werden, was schräg geschnittene oder spiralförmig geschnittene Ringe zur notwendigen und korrekten Lösung macht.

Spezialisierte Konfigurationen

Die drei Grundtypen werden oft für spezifische Bedürfnisse modifiziert. Sie können Versionen finden, die als „Heavy Duty“ mit einem dickeren Querschnitt für höhere Drücke oder als „konturierte“ Ringe mit einer gekrümmten Fläche bezeichnet werden, die genau der Form des O-Rings entspricht. Dies sind lediglich Anpassungen der drei grundlegenden massiven, schräg geschnittenen und spiralförmig geschnittenen Konstruktionen.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei Ihrer Auswahl von den Anforderungen Ihres Systems leiten.

- Wenn Ihr Hauptaugenmerk auf maximalem Extrusionswiderstand bei einer statischen Dichtung liegt: Wählen Sie einen massiven (ungeschnittenen) Stützring aufgrund seiner lückenlosen Konstruktion.

- Wenn Ihr Hauptaugenmerk auf einer Standard-Dynamikdichtung liegt, die eine Balance zwischen Leistung und einfacher Installation erfordert: Ein einlagiger (schräg geschnittener) Ring ist die häufigste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Installation in einem begrenzten Raum oder über Komponenten mit großem Durchmesser liegt: Ein mehrlagiger (spiralförmig geschnittener) Ring bietet die größte Flexibilität, um Installationsschäden zu vermeiden.

Indem Sie diese Kerndesign verstehen, können Sie den präzisen Stützring auswählen, der die Integrität und Langlebigkeit Ihres Dichtungssystems gewährleistet.

Zusammenfassungstabelle:

| Typ | Konstruktion | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Massiv (Ungeschnitten) | Durchgehender Ring ohne Schnitte | Maximaler Extrusionswiderstand | Statische Dichtungen, bei denen die Installation kein Dehnen erfordert |

| Einlagig (Schräg geschnitten) | Ring mit einem einzelnen diagonalen Schnitt | Balance zwischen Leistung und Installationsfreundlichkeit | Standard-Dynamikdichtungen (häufigster Typ) |

| Mehrlagig (Spiralförmig geschnitten) | Kontinuierliche, aufgewickelte Spirale | Größte Flexibilität und einfachste Installation | Enge Räume oder komplexe Bauteilgeometrie |

Benötigen Sie den perfekten Teflon-Stützring für Ihre Anwendung?

KINTEK ist spezialisiert auf die Herstellung hochpräziser PTFE-Komponenten, einschließlich kundenspezifischer Stützringe für die Halbleiter-, Medizin-, Labor- und Industriebranche. Wir stellen sicher, dass Ihre Dichtungssysteme unter Druck zuverlässig funktionieren, vom Prototyp bis zur Großserienfertigung.

Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und ein Angebot, das auf Ihre spezifischen Bedürfnisse zugeschnitten ist!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist der Betriebstemperaturbereich von PTFE? Meisterung extremer Hitze und kryogener Anwendungen

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen