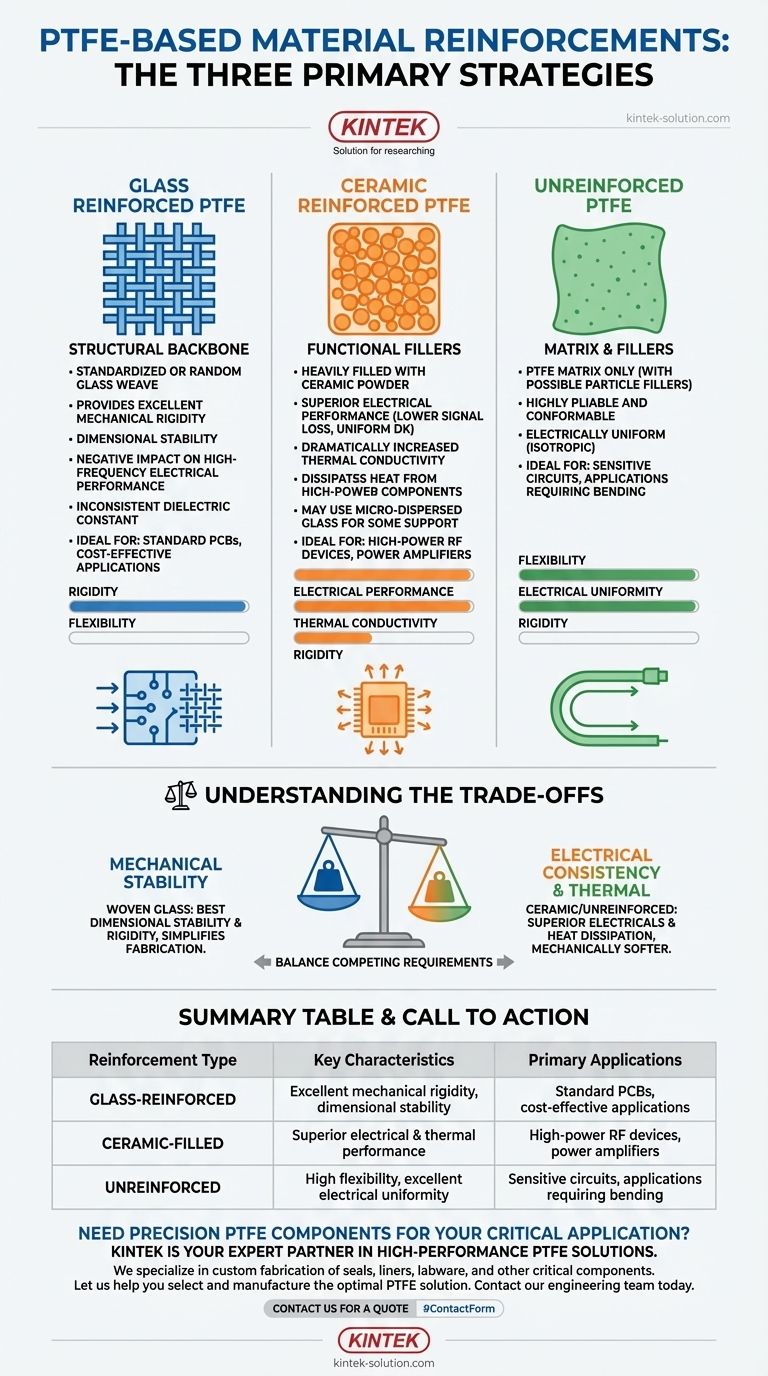

Bei PTFE-basierten Materialien gibt es drei primäre Verstärkungsstrategien: glasfaserverstärkt, keramisch verstärkt und unverstärkt. Die Glasfaserverstärkung verwendet ein standardisiertes oder zufälliges Glasgewebe, um erhebliche Steifigkeit zu verleihen. Die Keramikverstärkung beinhaltet typischerweise die Zugabe von Keramikfüllstoffen, um elektrische und thermische Eigenschaften anzupassen. Unverstärkte Materialien bestehen nur aus der PTFE-Matrix, oft mit Partikelfüllstoffen, was sie sehr biegsam und elektrisch homogen macht.

Die Wahl der Verstärkung betrifft nicht nur die mechanische Festigkeit; sie ist die grundlegende Entscheidung, die die elektrische Leistung, die thermische Stabilität und die Eignung des Materials für eine bestimmte Anwendung bestimmt, insbesondere in der Hochfrequenzelektronik.

Der entscheidende Unterschied: Verstärkungen vs. Füllstoffe

Um diese Materialien richtig zu verstehen, ist es wichtig, zwischen einer strukturellen Verstärkung und einem funktionellen Füllstoff zu unterscheiden. Sie dienen unterschiedlichen Hauptzwecken.

Verstärkungen sorgen für strukturelle Integrität

Eine Verstärkung ist typischerweise ein Gewebe oder eine Faserstruktur, wie gewebtes Glas. Ihre Hauptaufgabe besteht darin, der ansonsten weichen PTFE-Matrix mechanische Festigkeit, Steifigkeit und Dimensionsstabilität zu verleihen.

Dieses strukturelle Rückgrat verhindert, dass sich das Material während der Herstellung und unter thermischer Belastung verzieht oder seine Form ändert.

Füllstoffe modifizieren Kerneigenschaften

Ein Füllstoff ist normalerweise ein Pulver, das vor der Formgebung in das PTFE-Harz gemischt wird. Seine Hauptaufgabe ist die Modifizierung der inhärenten Eigenschaften des PTFE.

Keramiken sind die häufigsten Füllstoffe. Sie werden hinzugefügt, um die Dielektrizitätskonstante (Dk) zu steuern, elektrische Verluste zu reduzieren und die Wärmeleitfähigkeit erheblich zu verbessern, wodurch die Wärmeableitung unterstützt wird.

Ein genauerer Blick auf jede Verstärkungsart

Jede Verstärkungsstrategie erzeugt ein Material mit einem ausgeprägten Profil von Stärken und Schwächen.

Glasfaserverstärktes PTFE

Dies ist die traditionellste Verbundstruktur, bei der ein gewebtes Glasgewebe mit PTFE imprägniert wird. Es ist eine Standardwahl für viele Leiterplattenanwendungen (PCB).

Der Hauptvorteil ist die ausgezeichnete mechanische Stabilität. Das Glasgewebe macht das Material steif und leicht zu handhaben während der Fertigung. Gängige Glasgewebe umfassen Typen wie 106, 1078 und 1080.

Allerdings kann das Glasgewebe die hochfrequente elektrische Leistung negativ beeinflussen, indem es Inkonsistenzen in der Dielektrizitätskonstante im gesamten Material verursacht.

Keramisch gefülltes PTFE

Diese Materialien priorisieren die elektrische und thermische Leistung. Sie bestehen aus einer PTFE-Matrix, die stark mit Keramikpulver gefüllt ist.

Ihr Hauptvorteil ist die überlegene elektrische Leistung, einschließlich geringerer Signalverluste und einer gleichmäßigeren, isotropen Dielektrizitätskonstante, da kein grobes Webmuster vorhanden ist.

Die Keramikfüllstoffe erhöhen zudem dramatisch die Wärmeleitfähigkeit, was für die Ableitung von Wärme von aktiven Komponenten von entscheidender Bedeutung ist. Obwohl diese Materialien manchmal unverstärkt sind, verwenden sie oft ein sehr leichtes, mikroverteiltes Glas für eine gewisse strukturelle Unterstützung, ohne die elektrischen Eigenschaften zu beeinträchtigen.

Unverstärktes PTFE

Diese Kategorie repräsentiert PTFE in seiner biegsamsten Form. Sie besteht aus der PTFE-Matrix, die funktionelle Füllstoffe wie Keramikpulver enthalten kann oder auch nicht.

Das bestimmende Merkmal ist die Flexibilität und Anpassungsfähigkeit. Ohne ein strukturelles Gewebe ist das Material sehr weich und kann in Anwendungen eingesetzt werden, die Biegung erfordern.

Elektrisch ist es sehr homogen (isotrop), da kein Glasgewebe die Signalübertragung beeinflusst. Dies macht es ideal für Anwendungen, bei denen elektrische Konsistenz die oberste Priorität hat.

Die Abwägungen verstehen

Die Wahl eines Materials beinhaltet das Abwägen konkurrierender Anforderungen. Es gibt keine einzelne „beste“ Option; nur die beste Lösung für ein bestimmtes Designziel.

Mechanische Stabilität vs. Elektrische Konsistenz

Gewebtes Glas bietet die beste Dimensionsstabilität und Steifigkeit, was die PCB-Fertigung vereinfacht. Allerdings haben die Glasfasern und das PTFE-Harz unterschiedliche Dielektrizitätskonstanten, was zu elektrischen Inkonsistenzen führt, die bei sehr hohen Frequenzen oder empfindlichen Designs problematisch sein können.

Keramisch gefüllte und unverstärkte Materialien bieten eine weitaus bessere elektrische Konsistenz, sind aber mechanisch weicher, was bei der Fertigung Herausforderungen darstellen kann.

Wärmemanagement

Standardmäßig glasfaserverstärktes PTFE ist ein schlechter Wärmeleiter. Die Zugabe von Keramikfüllstoffen führt zu einer erheblichen Verbesserung und schafft einen direkten Weg für die Wärmeableitung von aktiven Komponenten zu einem Kühlkörper. Dies ist ein entscheidender Vorteil für Leistungsverstärker und andere Hochleistungs-HF-Geräte.

Kosten und Komplexität

Glasfaserverstärkte Materialien sind im Allgemeinen die ausgereifteste und kostengünstigste Option. Hochleistungsfähige keramisch gefüllte Verbundwerkstoffe sind aufgrund der fortschrittlichen Materialien und Prozesse in der Regel teurer.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich nach dem wichtigsten Leistungsparameter Ihres Designs richten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Steifigkeit und Kosteneffizienz für allgemeine Anwendungen liegt: Wählen Sie ein standardmäßiges glasfaserverstärktes PTFE-Material.

- Wenn Ihr Hauptaugenmerk auf überlegener hochfrequenter elektrischer Leistung und Wärmemanagement liegt: Entscheiden Sie sich für einen keramisch gefüllten PTFE-Verbundwerkstoff.

- Wenn Ihr Hauptaugenmerk auf Flexibilität oder absoluter elektrischer Homogenität für hochsensible Schaltungen liegt: Ein unverstärktes PTFE, das möglicherweise immer noch Keramikfüllstoffe zur dielektrischen Steuerung enthält, ist die ideale Wahl.

Das Verständnis dieser Verstärkungsstrategien ermöglicht es Ihnen, Ihr Material präzise auf die einzigartigen mechanischen, thermischen und elektrischen Anforderungen Ihres Designs abzustimmen.

Zusammenfassungstabelle:

| Verstärkungstyp | Schlüsselmerkmale | Hauptanwendungen |

|---|---|---|

| Glasfaserverstärkt | Ausgezeichnete mechanische Steifigkeit, Dimensionsstabilität | Standard-Leiterplatten, kostengünstige Anwendungen |

| Keramisch gefüllt | Überlegene hochfrequente elektrische Leistung, hohe Wärmeleitfähigkeit | Hochleistungs-HF-Geräte, Leistungsverstärker |

| Unverstärkt | Hohe Flexibilität, ausgezeichnete elektrische Homogenität, biegsam | Sensible Schaltungen, Anwendungen, die Biegung erfordern |

Benötigen Sie präzise PTFE-Komponenten für Ihre kritische Anwendung?

Die Wahl des richtigen PTFE-Materials ist entscheidend für den Erfolg Ihres Projekts in den Bereichen Halbleiter, Medizin, Labor oder Industrie. Das falsche Material kann zu Leistungsproblemen, Fertigungsverzögerungen und erhöhten Kosten führen.

KINTEK ist Ihr kompetenter Partner für Hochleistungs-PTFE-Lösungen. Wir liefern nicht nur Teile; wir bieten Materialexpertise und Präzisionsfertigung, um sicherzustellen, dass Ihre Komponenten die genauen mechanischen, thermischen und elektrischen Anforderungen Ihrer Anwendung erfüllen.

Wir sind spezialisiert auf die kundenspezifische Fertigung von PTFE-Dichtungen, Auskleidungen, Laborgeräten und anderen kritischen Komponenten – von ersten Prototypen bis hin zu hochvolumigen Produktionsläufen. Unser Fokus auf Präzision stellt sicher, dass Ihre Designs zuverlässig funktionieren.

Lassen Sie uns Ihnen helfen, die optimale PTFE-Lösung auszuwählen und herzustellen. Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre Projektanforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen