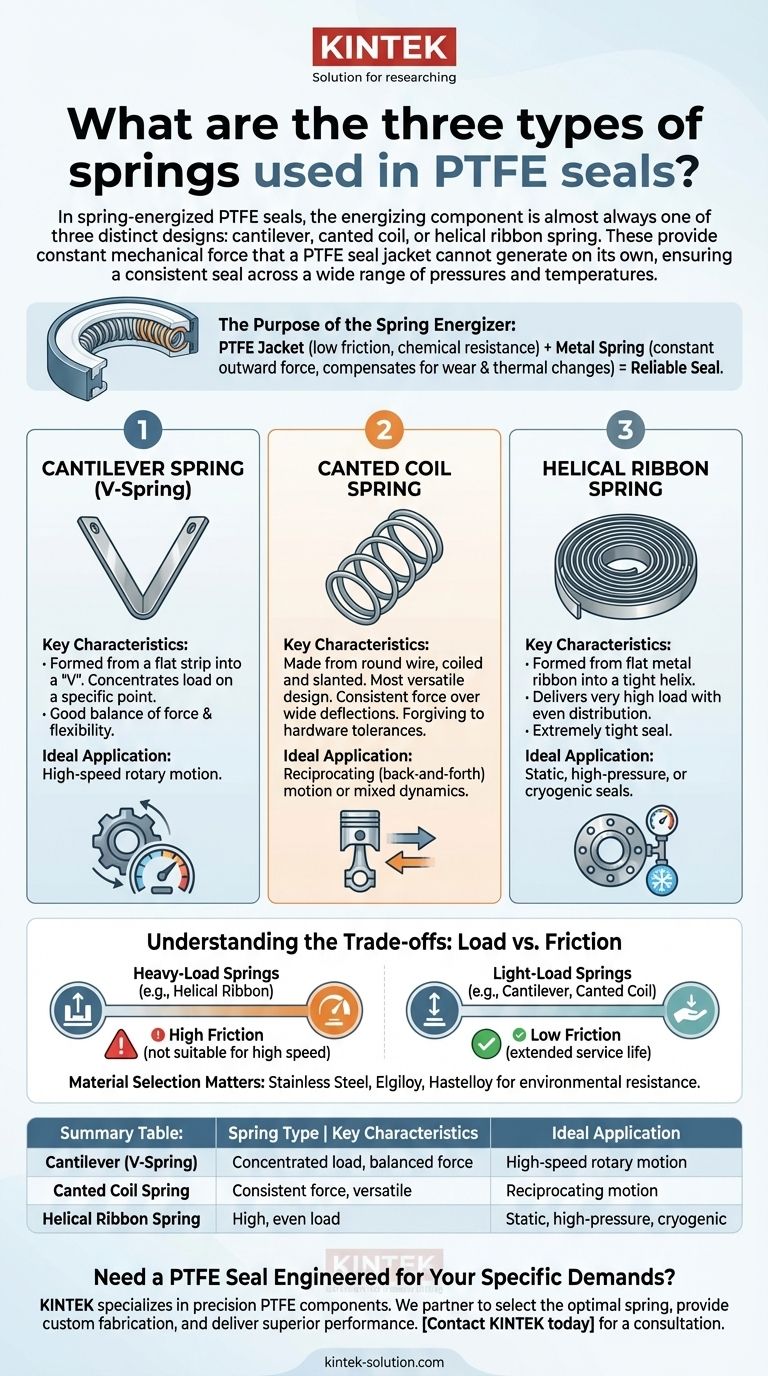

Bei federaktivierten PTFE-Dichtungen ist das aktivierende Element fast immer eines von drei verschiedenen Designs: die Freischwingerfeder, die geneigte Spiralfeder oder die Helikalbandfeder. Diese Metallfedern liefern die konstante mechanische Kraft, die ein PTFE-Dichtmantel nicht von selbst erzeugen kann. Dies gewährleistet eine konsistente, effektive Abdichtung gegen eine Gegenfläche über einen weiten Bereich von Drücken und Temperaturen.

Die Wahl der Feder ist nicht willkürlich; sie wird durch die spezifischen Anforderungen der Anwendung bestimmt. Jeder Federtyp ist so konstruiert, dass er ein unterschiedliches Lastprofil liefert, das entweder für dynamische Bewegung, statische Haltekraft oder eine Balance aus beidem optimiert ist.

Der Zweck des Federaktivators

Eine federaktivierte Dichtung ist ein zweiteiliges System: ein Hochleistungs-Polymer-Mantel (normalerweise PTFE) und eine Metallfeder. Das Verständnis, warum die Feder notwendig ist, ist der Schlüssel zur Auswahl der richtigen.

Der Mantel sorgt für die Schnittstelle

Der PTFE-Mantel ist die Komponente, die mit der Hardware in Kontakt kommt. Er wird wegen seiner extrem geringen Reibung, breiten chemischen Beständigkeit und weiten Temperaturbeständigkeit ausgewählt. PTFE ist jedoch kein Elastomer; es "federt nicht zurück", sobald es komprimiert wurde.

Die Feder sorgt für die Kraft

Die interne Feder liefert die konstante Auswärtskraft, die erforderlich ist, um die Dichtlippen gegen die Dichtflächen zu drücken. Dies gewährleistet eine zuverlässige Abdichtung, insbesondere bei niedrigen Drücken, bei denen der Systemdruck nicht ausreicht, um die Dichtung vollständig zu aktivieren. Sie gleicht auch die Materialausdehnung oder -kontraktion bei Temperaturschwankungen sowie jeglichen Verschleiß während der Lebensdauer der Dichtung aus.

Die drei Kernfederdesigns

Jeder Federtyp hat eine einzigartige Geometrie, die seine Leistungseigenschaften und seinen idealen Anwendungsfall definiert.

Freischwingerfeder (V-Feder)

Diese Feder wird aus einem flachen Metallstreifen zu einer "V"-Form gebogen und ist ein Arbeitstier für dynamische Anwendungen.

Ihr Design konzentriert die Last auf einen bestimmten Punkt, was sie ideal für die Abdichtung in schnell rotierenden Geräten macht. Sie bietet eine gute Balance zwischen Kraft und Flexibilität.

Geneigte Spiralfeder (Canted Coil Spring)

Diese Feder wird aus Runddraht hergestellt, der zu einer Spirale gewickelt und dann geneigt wird, wodurch jede Windung eine elliptische Form erhält.

Sie ist das vielseitigste Design und eignet sich sowohl für dynamische Rotations- als auch für oszillierende (hin- und hergehende) Bewegungen. Sie liefert eine sehr konstante Kraft über einen weiten Durchbiegungsbereich, wodurch sie Toleranzen der Hardware verzeiht.

Helikalbandfeder (Helical Ribbon Spring)

Diese Feder wird aus einem flachen Metallband geformt, das zu einer engen Helix gewickelt ist, ähnlich einer herkömmlichen Druckfeder, jedoch mit anderen Lastcharakteristiken.

Sie liefert eine sehr hohe Last mit gleichmäßiger Verteilung und ist somit die ideale Wahl für statische oder sehr langsame dynamische Anwendungen. Ihre Hauptfunktion besteht darin, eine extrem dichte Abdichtung zu erzeugen, bei der Bewegung und Reibung nicht die Hauptanliegen sind.

Die Abwägungen verstehen: Last vs. Reibung

Die Kernentscheidung bei der Federauswahl liegt in einem Kompromiss zwischen Dichtkraft und Reibung.

Hochlastfedern für maximale Abdichtung

Hochlastfedern, wie die Helikalbandfeder, üben eine erhebliche Kraft aus. Dies ist entscheidend für Anwendungen wie die Gasabdichtung unter hohem Druck oder kryogene Systeme, bei denen die Verhinderung von Leckagen die absolute Priorität hat.

Der Kompromiss ist eine höhere Reibung, die mehr Wärme erzeugt und den Verschleiß sowohl der Dichtung als auch der Gegenhardware erhöht. Dies macht sie für schnelle dynamische Anwendungen ungeeignet.

Leichtlastfedern für dynamische Leistung

Leichtlastfedern, wie sie bei Freischwinger- und geneigten Spiralfedern üblich sind, sind darauf ausgelegt, die Reibung zu minimieren. Dies reduziert die Wärmeentwicklung und verlängert die Lebensdauer von Dichtungen in rotierenden oder oszillierenden Geräten.

Der Kompromiss ist eine geringere Dichtkraft. Dies ist in Anwendungen, bei denen die dynamische Leistung oberste Priorität hat und ein mikroskopisches Maß an Leckage oder "Schwitzen" tolerierbar ist, vollkommen akzeptabel.

Die Materialauswahl ist wichtig

Über die Form hinaus wird das Material der Feder auf Umweltbeständigkeit ausgewählt. Gängige Optionen wie Edelstahl, Elgiloy und Hastelloy werden basierend auf den spezifischen Anforderungen an Korrosionsbeständigkeit und Temperaturbeständigkeit ausgewählt.

Die richtige Feder für Ihre Anwendung auswählen

Ihr Betriebs- oder Anwendungsziel ist der wichtigste Faktor bei der Bestimmung des richtigen Federdesigns.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits-Rotationsbewegungen liegt: Eine Freischwingerfeder (V-Feder) oder eine Leichtlast-Spiralfeder sind Ihre beste Wahl, um Reibung und Verschleiß zu minimieren.

- Wenn Ihr Hauptaugenmerk auf oszillierenden Bewegungen oder gemischten Dynamiken liegt: Die geneigte Spiralfeder bietet die größte Vielseitigkeit und eine konstante Dichtkraft über einen Bereich von Bewegungen und Hardwarebedingungen hinweg.

- Wenn Ihr Hauptaugenmerk auf einer statischen, Hochdruck- oder kryogenen Dichtung liegt: Eine Helikalbandfeder liefert die hohe, gleichmäßig verteilte Last, die für maximale Dichtungsintegrität erforderlich ist.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Federtypen, eine Dichtung zu spezifizieren, die präzise auf Ihre betrieblichen Anforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Federtyp | Schlüsselmerkmale | Ideale Anwendung |

|---|---|---|

| Freischwinger (V-Feder) | Konzentrierte Last, gute Balance zwischen Kraft und Flexibilität | Hochgeschwindigkeits-Rotationsbewegung |

| Geneigte Spiralfeder | Konstante Kraft, vielseitig, verzeiht Toleranzen | Oszillierende Bewegung oder gemischte Dynamik |

| Helikalbandfeder | Hohe, gleichmäßig verteilte Last | Statische, Hochdruck- oder kryogene Dichtungen |

Benötigen Sie eine PTFE-Dichtung, die für Ihre spezifischen Anforderungen konstruiert ist?

Die Auswahl des richtigen Federaktivators ist entscheidend für die Dichtungsleistung, Langlebigkeit und Zuverlässigkeit. Die Experten von KINTEK sind spezialisiert auf die Herstellung von präzisen PTFE-Komponenten, einschließlich kundenspezifischer federaktivierter Dichtungen für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir arbeiten mit Ihnen zusammen, um:

- Den optimalen Federtyp (Freischwinger, geneigte Spiralfeder oder Helikalbandfeder) für den Druck, die Temperatur und die dynamische Bewegung Ihrer Anwendung auszuwählen.

- Kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen zu liefern und so eine perfekte Passform und Funktion zu gewährleisten.

- Überlegene Leistung durch unseren Fokus auf Präzisionsfertigung und Materialkompetenz zu liefern.

Lassen Sie uns Ihre Dichtungslösung optimieren. Kontaktieren Sie KINTEK noch heute für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Wie wird Teflonfolie in der Gesundheitsbranche eingesetzt? Verbesserung der Patientensicherheit und der Geräteleistung

- Was sind die Hauptvorteile von ePTFE-Dichtungsmaterial? Dichtet aggressive Chemikalien & empfindliche Flansche ab

- Warum wird PTFE in der Halbleiterindustrie eingesetzt? Wegen seiner unübertroffenen chemischen Beständigkeit und Reinheit

- Was sind PTFE-Dichtungen und was sind ihre Haupteigenschaften? Dichtungsprobleme unter extremen Bedingungen lösen

- Worin unterscheiden sich Teflon- und Nylonscheiben? Wählen Sie die richtige Unterlegscheibe für Ihre Anwendung

- Was sind die Haupteinsatzgebiete von PTFE als verschleißfestes Material? Verlängern Sie die Lebensdauer von Maschinen mit reibungsarmen Komponenten

- Was ist der Nachteil der Verwendung von Glas als Füllstoff in PTFE? Der kritische Kompromiss für die Verschleißfestigkeit

- Wie wird expandiertes PTFE bei Fluorfaseranwendungen eingesetzt? Nutzen Sie unübertroffene Festigkeit & chemische Beständigkeit