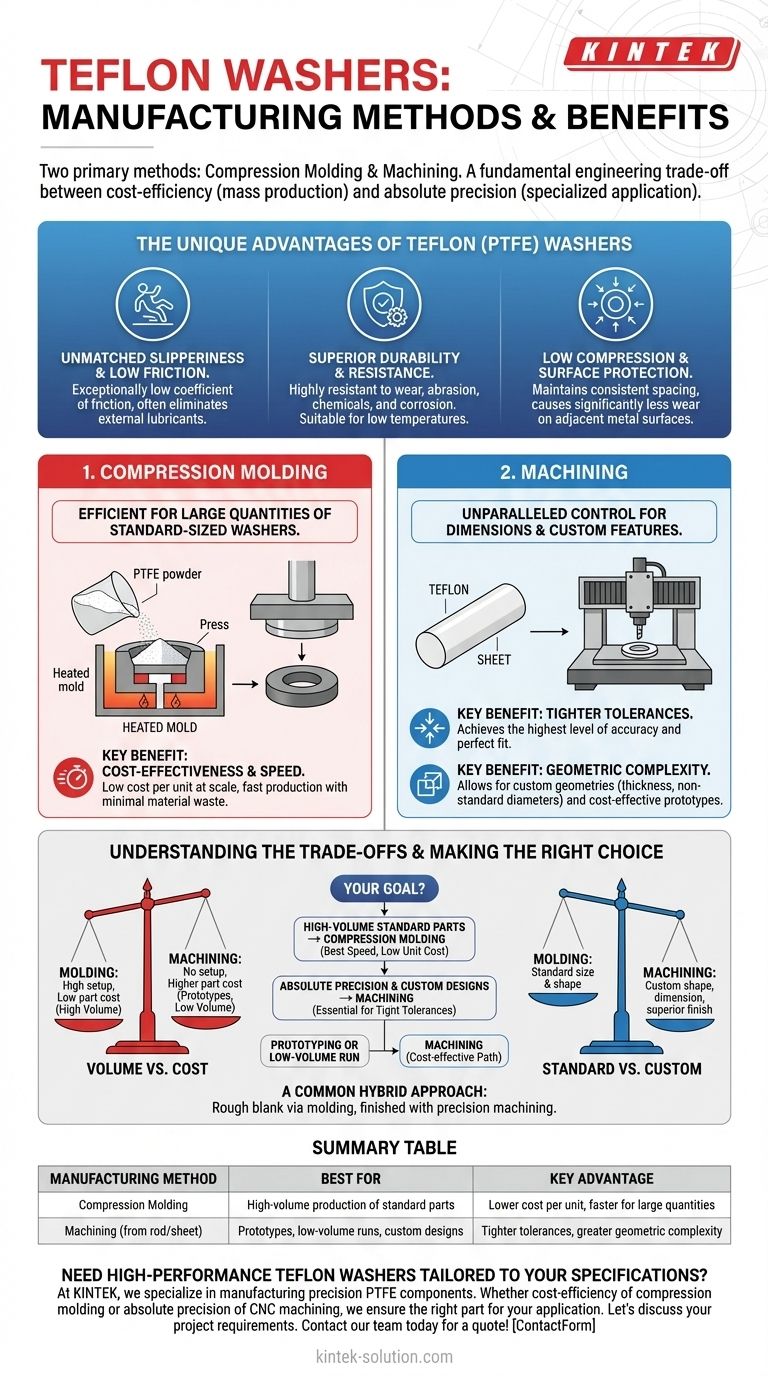

Die beiden primären Herstellungsverfahren für Teflon-Unterlegscheiben sind Formpressen und Zerspanung. Formpressen ist im Allgemeinen schneller und kostengünstiger für große Mengen, während Zerspanung verwendet wird, um engere Toleranzen und komplexere, kundenspezifische Designs zu erzielen.

Die Wahl zwischen Formpressen und Zerspanung ist ein grundlegender technischer Kompromiss. Ihre Entscheidung hängt davon ab, ob Ihr Projekt die Kosteneffizienz der Massenproduktion oder die absolute Präzision für eine spezielle Anwendung priorisiert.

Die einzigartigen Vorteile von Teflon (PTFE)-Unterlegscheiben

Bevor wir die Herstellungsverfahren vergleichen, ist es wichtig zu verstehen, warum Teflon oder Polytetrafluorethylen (PTFE) überhaupt ein so begehrtes Material für Unterlegscheiben ist. Seine ausgeprägten Eigenschaften lösen mehrere wichtige mechanische Herausforderungen.

Unübertroffene Gleitfähigkeit und geringe Reibung

Teflon ist bekannt dafür, unglaublich rutschig zu sein. Es hat einen außergewöhnlich niedrigen Reibungskoeffizienten, was bedeutet, dass sich Teile mit sehr geringem Widerstand daran bewegen können.

Diese natürliche Gleitfähigkeit macht externe Schmiermittel oft überflüssig, was Teflon-Unterlegscheiben ideal für den Feldeinsatz oder in Umgebungen macht, in denen die Wartung schwierig ist.

Hervorragende Haltbarkeit und Beständigkeit

Teflon ist äußerst verschleiß- und abriebfest und gewährleistet eine lange Lebensdauer auch unter anspruchsvollen Bedingungen.

Es bietet auch eine ausgezeichnete Chemikalien- und Korrosionsbeständigkeit und funktioniert zuverlässig in rauen Umgebungen. Darüber hinaus ist es ein geeignetes Material für Tieftemperaturanwendungen, bei denen andere Materialien spröde werden könnten.

Geringe Kompression und Oberflächenschutz

Im Gegensatz zu weicheren Materialien sind Teflon-Unterlegscheiben nicht leicht komprimierbar. Dies macht sie ideal, um einen gleichmäßigen Abstand und Druck zwischen Komponenten aufrechtzuerhalten, wie z. B. zwischen der Klinge und dem Griff eines Klappmessers.

Da sie weicher als Metall sind, verursachen sie auch deutlich weniger Verschleiß an angrenzenden Metalloberflächen im Vergleich zu Materialien wie Phosphorbronze-Unterlegscheiben.

Herstellungsverfahren 1: Formpressen

Formpressen ist ein hoch effizientes Verfahren zur Herstellung großer Mengen von Unterlegscheiben in Standardgrößen. Es ist oft die Standardwahl für die Großserienfertigung.

Der Prozess erklärt

Beim Formpressen wird eine abgemessene Menge PTFE-Pulver in eine beheizte Formkammer gegeben. Eine Presse übt dann immensen Druck aus und verdichtet das Pulver zu einer festen, dichten Unterlegscheibenform.

Hauptvorteil: Kosteneffizienz und Geschwindigkeit

Der Hauptvorteil des Formpressens ist seine Effizienz in großem Maßstab. Sobald die ursprüngliche Form erstellt ist, kann der Prozess Tausende von Unterlegscheiben schnell und mit minimalem Materialabfall produzieren, wodurch die Kosten pro Einheit gesenkt werden.

Dies macht es zur wirtschaftlichsten Wahl für Standardteile in der Massenproduktion.

Herstellungsverfahren 2: Zerspanung

Die Zerspanung beinhaltet das Schneiden von Unterlegscheiben aus einem massiven Teflonblock, wie z. B. einer Stange oder Platte. Diese Methode bietet eine unübertroffene Kontrolle über die Abmessungen und Merkmale des Endprodukts.

Der Prozess erklärt

Mithilfe von Werkzeugen wie Drehmaschinen oder CNC-Maschinen (Computer Numerical Control) schneidet, bohrt und bearbeitet ein erfahrener Bediener den Teflonblock nach präzisen Spezifikationen.

Hauptvorteil: Engere Toleranzen

Die Zerspanung ist die überlegene Methode, um extrem enge Toleranzen zu erreichen. Wenn eine Anwendung höchste Genauigkeit und eine perfekte Passform erfordert, ist die Zerspanung der einzige Weg, diese Ergebnisse zu garantieren.

Hauptvorteil: Geometrische Komplexität

Diese Methode ermöglicht die Erstellung von kundenspezifischen Geometrien, die mit einer Standardform unmöglich zu erreichen sind. Dazu gehören einzigartige Dicken, nicht standardisierte Durchmesser oder andere komplexe Merkmale.

Die Zerspanung ist auch sehr kostengünstig für Kleinserien und Prototypenläufe, da sie die erheblichen Vorabinvestitionen vermeidet, die für die Erstellung einer kundenspezifischen Form erforderlich sind.

Die Kompromisse verstehen: Formpressen vs. Zerspanung

Die Wahl der richtigen Methode erfordert ein klares Verständnis der spezifischen Anforderungen Ihres Projekts hinsichtlich Volumen, Präzision und Budget.

Volumen vs. Kosten

Formpressen hat hohe anfängliche Einrichtungskosten (für die Form), aber sehr niedrige Kosten pro Teil, was es ideal für die Großserienproduktion macht.

Zerspanung hat praktisch keine Einrichtungskosten, aber höhere Kosten pro Teil aufgrund von Arbeits- und Maschinenzeit. Dies macht es perfekt für Prototypen und kleine Produktionsläufe.

Standard vs. kundenspezifisches Design

Wenn Ihr Design eine Standardgröße und -form für Unterlegscheiben verwendet, ist Formpressen die effizienteste Option.

Wenn Sie eine kundenspezifische Form, eine nicht standardisierte Abmessung oder eine überlegene Oberflächengüte benötigen, ist Zerspanung die notwendige Wahl.

Ein gängiger Hybridansatz

In einigen Fällen werden die Methoden kombiniert. Ein Hersteller könnte einen groben "Rohling" durch Formpressen herstellen und dann die Zerspanung verwenden, um die endgültigen, präzisen Toleranzen zu erreichen. Dies bietet ein Gleichgewicht zwischen der Geschwindigkeit des Formpressens und der Präzision der Zerspanung.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich ist der beste Herstellungsprozess derjenige, der Ihren spezifischen Zielen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Standardteilen liegt: Formpressen bietet die beste Kombination aus Geschwindigkeit, niedrigen Stückkosten und zuverlässiger Konsistenz.

- Wenn Ihr Hauptaugenmerk auf absoluter Präzision und kundenspezifischen Designs liegt: Zerspanung ist die wesentliche Wahl, um enge Toleranzen und komplexe Geometrien zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder Kleinserien liegt: Zerspanung bietet einen kostengünstigen Weg zur Produktion ohne die hohen anfänglichen Werkzeugkosten des Formpressens.

Die Auswahl des richtigen Herstellungsprozesses stellt sicher, dass Sie die außergewöhnlichen Eigenschaften von Teflon für den Erfolg Ihrer Anwendung voll ausschöpfen.

Übersichtstabelle:

| Herstellungsverfahren | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Formpressen | Großserienproduktion von Standardteilen | Niedrigere Kosten pro Einheit, schneller für große Mengen |

| Zerspanung (aus Stange/Platte) | Prototypen, Kleinserien, kundenspezifische Designs | Engere Toleranzen, größere geometrische Komplexität |

Benötigen Sie hochleistungsfähige Teflon-Unterlegscheiben, die auf Ihre Spezifikationen zugeschnitten sind?

Bei KINTEK sind wir auf die Herstellung präziser PTFE-Komponenten spezialisiert, einschließlich Dichtungen, Auskleidungen und Laborgeräte, für die Halbleiter-, Medizin-, Labor- und Industriesektoren. Ob Ihr Projekt die Kosteneffizienz des Formpressens für einen Großauftrag oder die absolute Präzision der CNC-Bearbeitung für einen kundenspezifischen Prototypen erfordert, unser Fachwissen stellt sicher, dass Sie das richtige Teil für Ihre Anwendung erhalten.

Lassen Sie uns Ihre Projektanforderungen besprechen und die optimale Fertigungslösung finden. Kontaktieren Sie unser Team noch heute für ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Was ist der Betriebstemperaturbereich von PTFE? Meisterung extremer Hitze und kryogener Anwendungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F