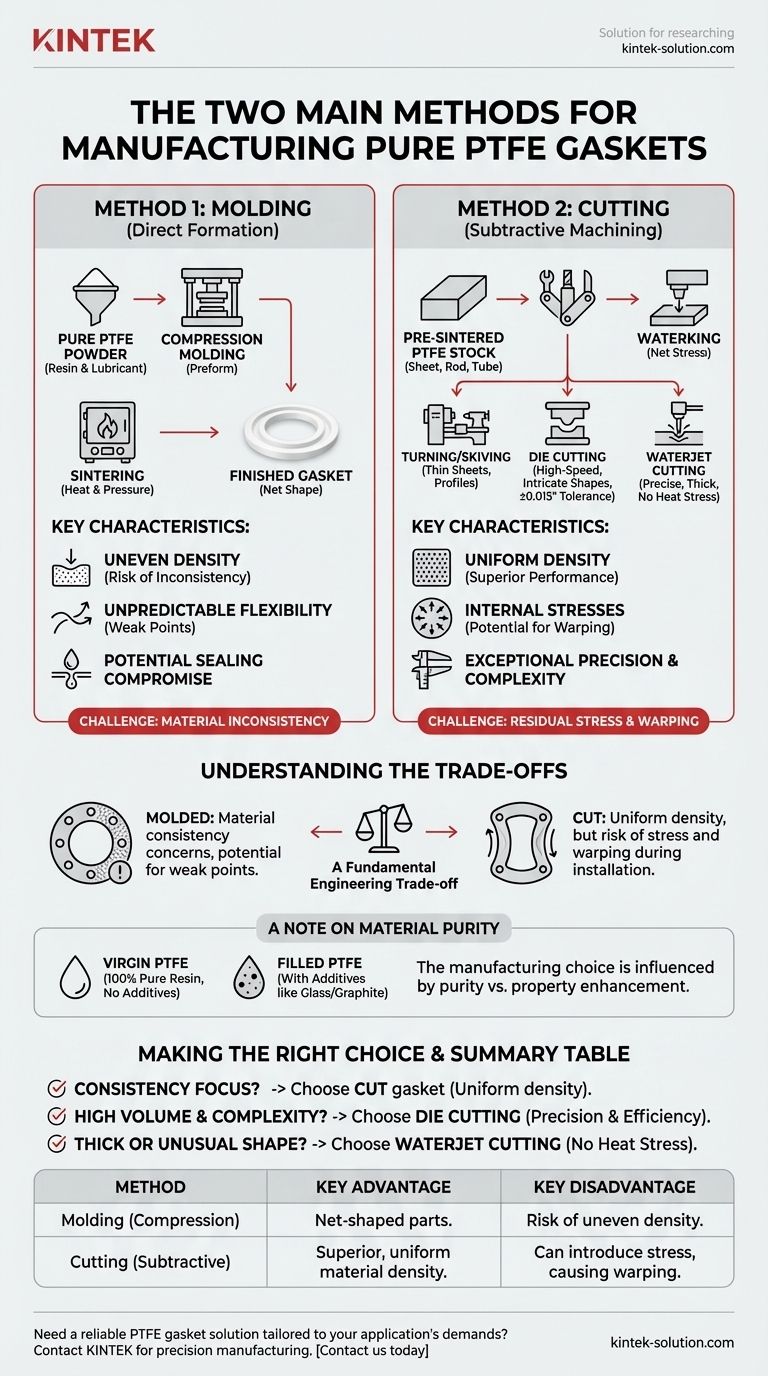

Die beiden Hauptmethoden zur Herstellung reiner Polytetrafluorethylen (PTFE)-Dichtungen sind das Formpressen (Molding) und das subtraktive Schneiden. Beim Formen wird die Dichtung direkt aus rohem PTFE-Harzpulver geformt, während beim Schneiden die Dichtung aus einem vorgefertigten Rohmaterial wie einer Platte oder einem Stab bearbeitet wird. Jede Methode hat spezifische Auswirkungen auf die Dichte, Flexibilität und Maßhaltigkeit des Endprodukts.

Die Wahl zwischen einer geformten und einer geschnittenen PTFE-Dichtung ist eine kritische technische Entscheidung. Sie stellt einen grundlegenden Kompromiss dar zwischen dem Potenzial für inkonsistente Materialdichte bei geformten Teilen und dem Risiko von Restspannungen und Verzug bei Teilen, die aus Rohmaterial geschnitten werden.

Die beiden Kernphilosophien der Herstellung

Das Verständnis dafür, wie reine PTFE-Dichtungen hergestellt werden, beginnt mit der Anerkennung von zwei unterschiedlichen Ansätzen: der Ausgangspunkt ist entweder Rohpulver oder ein massiver Materialblock.

Methode 1: Formen (Direkte Herstellung)

Das Formen, insbesondere das Formpressen (Compression Molding), baut die Dichtung von Grund auf auf. Der Prozess beinhaltet die Verwendung von reinem PTFE-Pulver (manchmal als suspendiertes Material bezeichnet), das oft mit einem Schmiermittel gemischt wird, und das Verpressen in einer Form oder einem „Preform“.

Diese vorgeformte Gestalt wird dann unter Druck in einem Prozess namens Sintern erhitzt. Dies verschmilzt die PTFE-Partikel zu einer festen, fertigen Dichtung und erzeugt das Endteil in seiner Nettogröße.

Methode 2: Schneiden (Subtraktive Bearbeitung)

Der zweite Ansatz besteht darin, Dichtungen aus einem großen, vorgesinterten Stück PTFE-Rohmaterial wie einer Platte, einem Stab oder einem Rohr zu schneiden oder zu bearbeiten. Dies ist ein subtraktiver Prozess, bei dem Material entfernt wird, um die endgültige Form zu erhalten.

Es werden verschiedene Schneidtechniken eingesetzt, die jeweils für unterschiedliche Anforderungen geeignet sind:

- Drehen/Schälen (Turning/Skiving): Ein Prozess, bei dem eine dünne Materialschicht von einem rotierenden PTFE-Stab oder -Zylinder „abgeschält“ oder geschnitten wird, um dünne Platten oder spezifische kreisförmige Dichtungsprofile zu erzeugen.

- Stanzen (Die Cutting): Eine Hochgeschwindigkeitsmethode, bei der ein scharfes, individuell geformtes Werkzeug verwendet wird, um Dichtungen aus einer PTFE-Platte auszustechen. Sie ist sehr effizient für die Herstellung exakter, komplexer Formen in großen Mengen.

- Wasserstrahlschneiden (Waterjet Cutting): Diese Technik verwendet einen Hochdruckwasserstrahl, um das PTFE-Material zu durchtrennen. Sie ist außergewöhnlich präzise und ideal für das Schneiden sehr dicker Dichtungen (bis zu 6 Zoll), ohne thermische Spannungen einzubringen.

Die Kompromisse verstehen

Keine der Herstellungsmethoden ist perfekt; jede hat inhärente Vor- und Nachteile, die die Leistung der endgültigen Dichtung in einer Anwendung beeinflussen.

Die Herausforderung bei geformten Dichtungen

Das Hauptproblem bei geformten Dichtungen ist die Materialkonsistenz. Der Formprozess kann zu einer ungleichmäßigen Dichte im gesamten Teil führen.

Diese Inkonsistenz kann zu einer schlechten oder unvorhersehbaren Flexibilität führen und Schwachstellen erzeugen, wodurch die Dichtungsfähigkeit unter Druck beeinträchtigt werden kann.

Die Herausforderung bei geschnittenen Dichtungen

Dichtungen, die aus Rohmaterial geschnitten werden, insbesondere durch Drehen oder Schälen, weisen im Allgemeinen eine gleichmäßigere Dichte auf, was ein signifikanter Leistungsvorteil ist.

Der Bearbeitungsprozess kann jedoch innere Spannungen in das Material einführen. Dies kann dazu führen, dass sich die fertige Dichtung verzieht oder krümmt, was die Installation erschweren und eine korrekte, gleichmäßige Abdichtung auf der Flanschfläche verhindern kann.

Präzision und Komplexität

Moderne Schneidmethoden bieten eine außergewöhnliche Präzision. Das Stanzen kann enge Toleranzen von ±0,015 Zoll erreichen und eignet sich hervorragend für komplexe Designs.

Das Wasserstrahlschneiden bietet ähnliche Präzision und Wiederholgenauigkeit, mit dem zusätzlichen Vorteil, dass sehr dicke Materialien ohne wärmebedingte Verformung geschnitten werden können, was bei anderen Schneidmethoden ein häufiges Problem darstellt.

Ein Hinweis zur Materialreinheit

Die Frage des Benutzers bezieht sich auf „reine“ PTFE-Dichtungen, was dem entspricht, was als Virgin PTFE bekannt ist. Diese Güte wird aus 100 % reinem PTFE-Harz ohne Zusatzstoffe hergestellt.

Es ist wichtig, dies von gefülltem PTFE zu unterscheiden, das Zusätze wie Glas oder Graphit enthält, um Eigenschaften wie Verschleißfestigkeit zu verbessern oder die Verformung unter Last zu reduzieren. Die Wahl der Herstellungsmethode kann manchmal davon beeinflusst werden, ob es sich um Neumaterial oder gefülltes Material handelt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Dichtung erfordert die Abstimmung der Stärken der Herstellungsmethode mit Ihrem spezifischen technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz und vorhersehbarer Abdichtung liegt: Wählen Sie eine Dichtung, die aus einer hochwertigen, spannungsarmen Platte oder einem Stab geschnitten wurde, um eine gleichmäßige Dichte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer hohen Stückzahl komplexer, identischer Teile liegt: Das Stanzen bietet eine ausgezeichnete Balance zwischen Präzision und Kosteneffizienz in der Serie.

- Wenn Ihr Hauptaugenmerk auf einer sehr dicken Dichtung oder einer ungewöhnlichen Form liegt: Das Wasserstrahlschneiden bietet die zuverlässigste Präzision und vermeidet die Einbringung hitzebedingter Spannungen in das Material.

Letztendlich ist das Verständnis des Ursprungs Ihrer Dichtung der Schlüssel zur Gewährleistung ihrer Zuverlässigkeit in Ihrem System.

Zusammenfassungstabelle:

| Methode | Prozessbeschreibung | Hauptvorteil | Hauptnachteil |

|---|---|---|---|

| Formen (Komprimieren) | Formt die Dichtung direkt aus PTFE-Pulver durch Sintern. | Erzeugt Teile in Nettogröße. | Risiko ungleichmäßiger Dichte und Schwachstellen. |

| Schneiden (Subtraktiv) | Bearbeitet die Dichtung aus einer vorgefertigten PTFE-Platte/einem Stab. | Überlegene, gleichmäßige Materialdichte. | Kann Spannungen einführen und Verzug verursachen. |

Benötigen Sie eine zuverlässige PTFE-Dichtungslösung, die auf die Anforderungen Ihrer Anwendung zugeschnitten ist?

Bei KINTEK sind wir auf die Präzisionsfertigung von PTFE-Komponenten spezialisiert, einschließlich Dichtungen, Auskleidungen und kundenspezifischen Dichtungen für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Ob Ihre Priorität die Materialkonsistenz einer geschnittenen Dichtung oder die Designflexibilität eines geformten Teils ist, unsere Experten führen Sie zur optimalen Lösung. Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großaufträgen und gewährleisten Leistung und Zuverlässigkeit.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung