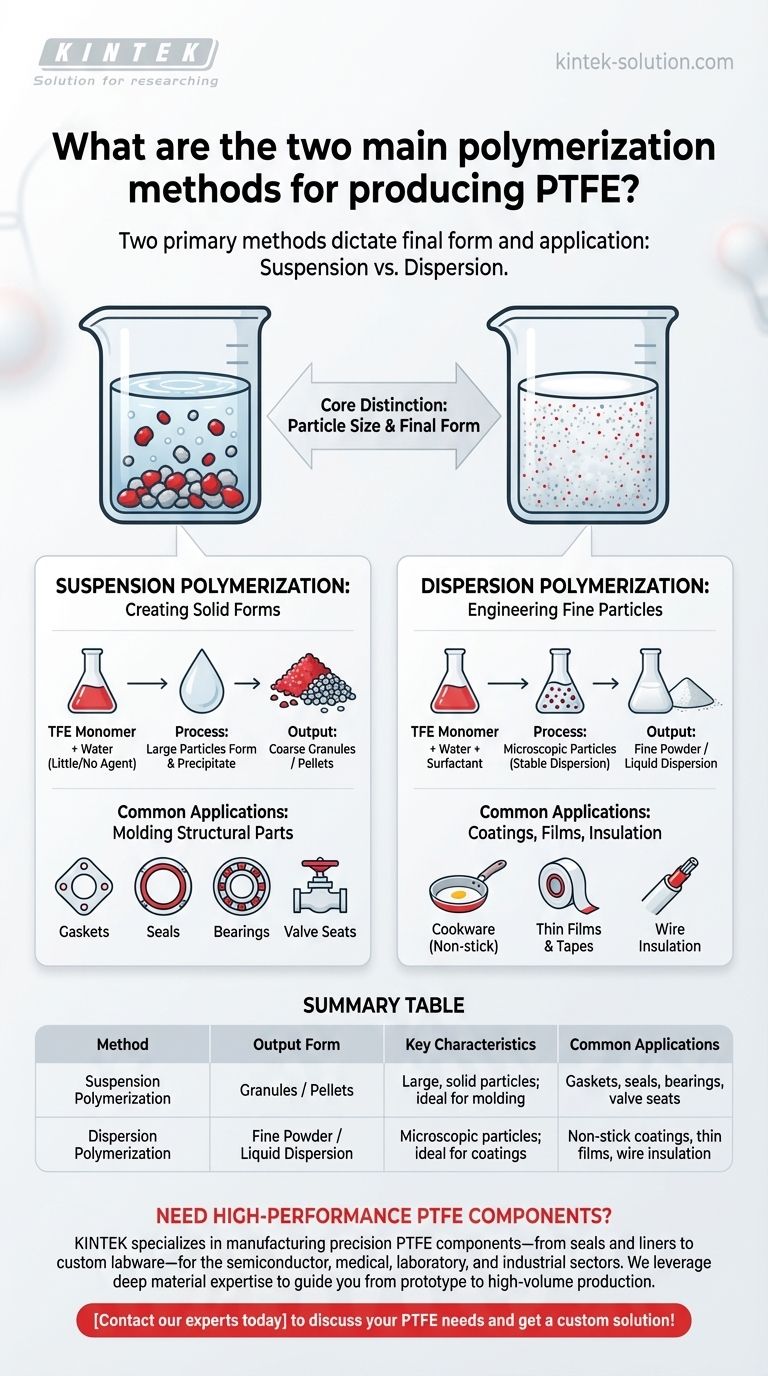

Die beiden primären Methoden zur Herstellung von Polytetrafluorethylen (PTFE) sind die Suspensionspolymerisation und die Dispersionspolymerisation. Die Wahl zwischen diesen Methoden ist nicht willkürlich; sie bestimmt grundlegend die physikalische Form des resultierenden Polymers und folglich seine idealen Anwendungen. Eine Methode erzeugt feste Granulate zum Formen, während die andere feine Partikel für Beschichtungen erzeugt.

Der wesentliche Unterschied zwischen den beiden PTFE-Herstellungsmethoden liegt in der endgültigen physikalischen Form. Die Suspensionspolymerisation liefert große, feste Körner, die sich für die Formgebung von Strukturteilen eignen, während die Dispersionspolymerisation feine, mikroskopisch kleine Partikel erzeugt, die ideal für die Herstellung dünner Beschichtungen und Folien sind.

Suspensionspolymerisation: Herstellung fester Formen

Die Suspensionspolymerisation dient dazu, PTFE in Granulatform herzustellen, das als Rohmaterial für feste, geformte Komponenten dient.

Der Prozess

Bei dieser Methode wird das Tetrafluorethylen (TFE)-Monomer polymerisiert, während es als Tröpfchen in einem hochreinen, wasserbasierten Medium suspendiert ist. Der Prozess verwendet wenig oder gar kein Dispergiermittel.

Während die Reaktion fortschreitet, bilden sich feste PTFE-Partikel und fallen aus dem Wasser aus.

Das Ergebnis

Das Ergebnis ist eine Ansammlung von groben, unregelmäßig geformten PTFE-Körnern. Diese Körner werden dann typischerweise getrocknet und zu rieselfähigen Pellets oder größeren vorgeformten Formen wie Billetten und Stäben verarbeitet.

Häufige Anwendungen

Diese granulierte oder pelletierte Form ist der Ausgangsstoff für das Formpressen und die Strangpressen (Ram Extrusion). Sie wird zur Herstellung dicker, haltbarer Produkte wie Dichtungen, Versiegelungen, Lager, Ventilsitze und anderer Struktur- oder mechanischer Teile verwendet.

Dispersionspolymerisation: Entwicklung feiner Partikel

Die Dispersionspolymerisation ist ein komplexerer Prozess, der darauf ausgelegt ist, extrem kleine PTFE-Partikel zu erzeugen, die als Beschichtung aufgetragen oder zu dünnen Materialien verarbeitet werden können.

Der Prozess

Ähnlich wie bei der Suspensionsmethode findet dieser Prozess ebenfalls in Wasser statt. Es wird jedoch ein Dispergiermittel (Tensid) verwendet, um zu verhindern, dass die neu gebildeten, mikroskopisch kleinen PTFE-Partikel verklumpen.

Dies führt zu einer stabilen, milchig-weißen Flüssigdispersion.

Das Ergebnis

Das direkte Ergebnis ist eine Flüssigdispersion, die etwa 20–25 % feine PTFE-Partikel nach Gewicht enthält. Diese Paste kann direkt für Beschichtungsanwendungen verwendet oder durch einen sorgfältigen Prozess getrocknet werden, um ein sehr feines, nicht rieselfähiges Pulver zu erzeugen.

Häufige Anwendungen

Die einzigartigen Eigenschaften von Dispersions-PTFE machen es ideal für Beschichtungen, wie z. B. Antihaftschichten auf Kochgeschirr. Es wird auch zur Herstellung dünner Folien, Bänder (wie Gewindedichtband) und zur Isolierung feiner Drähte und Kabel durch ein Verfahren namens Pastenextrusion verwendet.

Die wichtigsten Unterschiede verstehen

Die Wahl der Polymerisationsmethode wirkt sich direkt darauf aus, wie das resultierende PTFE hergestellt und verwendet werden kann. Der grundlegende Unterschied liegt in der Partikelgröße und der beabsichtigten Verarbeitung.

Partikelgröße und Formfaktor

Die Suspensionspolymerisation erzeugt große Partikel (Körner) im Millimeterbereich, die sich leicht für Massenformgebungsverfahren handhaben lassen.

Die Dispersionspolymerisation erzeugt mikroskopisch kleine, submikrone Partikel. Diese unglaublich geringe Größe ermöglicht es ihnen, glatte, durchgehende Filme und Beschichtungen zu bilden.

Beabsichtigte Herstellungsmethode

Granuliertes PTFE aus der Suspensionsmethode ist dafür konzipiert, unter hohem Druck und Hitze (gesintert) verdichtet zu werden, um einen festen Block zu bilden.

Feines Pulver oder flüssige Dispersions-PTFE ist dafür konzipiert, aufgetragen, gesprüht oder zu sehr dünnen Schichten extrudiert zu werden. Die Anwendung von Hochdruckformen auf diese Form würde keine qualitativ hochwertige Komponente ergeben.

Die richtige PTFE-Art für Ihre Anwendung auswählen

Die Auswahl der richtigen PTFE-Sorte beginnt mit dem Verständnis ihres Herstellungsprozesses, da dieser ihre Eignung für Ihr Endprodukt bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester, struktureller Komponenten liegt: Sie benötigen granuliertes oder pelletiertes PTFE, das durch Suspensionspolymerisation hergestellt wurde, da dies der Rohstoff für das Formen und Bearbeiten ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dünner Beschichtungen, Folien oder Drahtisolierungen liegt: Sie benötigen PTFE aus der Dispersionspolymerisation, da dessen feine Partikelstruktur speziell für diese Anwendungen entwickelt wurde.

Letztendlich ist das Verständnis der Produktionsmethode der erste Schritt, um sicherzustellen, dass Sie die richtige PTFE-Sorte für Ihre spezifischen technischen Anforderungen auswählen.

Zusammenfassungstabelle:

| Methode | Ausgabeform | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Suspensionspolymerisation | Granulat / Pellets | Große, feste Partikel; ideal zum Formen | Dichtungen, Versiegelungen, Lager, Ventilsitze |

| Dispersionspolymerisation | Feines Pulver / Flüssigdispersion | Mikroskopisch kleine Partikel; ideal für Beschichtungen | Antihaftbeschichtungen, dünne Folien, Drahtisolierung |

Benötigen Sie Hochleistungs-PTFE-Komponenten?

Das Verständnis der richtigen PTFE-Form ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Herstellung präziser PTFE-Komponenten – von Dichtungen und Auskleidungen bis hin zu kundenspezifischem Laborgerät – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir nutzen tiefgreifende Materialkompetenz, um Sie vom Prototyp bis zur Großserienfertigung zu begleiten und optimale Leistung für Ihre spezifische Anwendung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre PTFE-Anforderungen zu besprechen und eine kundenspezifische Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wie profitiert PTFE (Polytetrafluorethylen) der chemischen Verarbeitungs- und Fertigungsindustrie? Ermöglicht sicherere, reinere und effizientere Betriebsabläufe

- Wie schneidet PTFE in chemisch aggressiven Anwendungen ab? Unübertroffene chemische Beständigkeit für anspruchsvolle Industrien

- Was sind einige Schlüsseleigenschaften von PTFE? Entdecken Sie das Hochleistungspolymer für extreme Anwendungen

- Was sind die Hauptunterschiede zwischen PTFE und RPTFE? Wählen Sie das richtige Material für Ihre Anwendung

- Woher kann man PTFE-Materialien beziehen? Ein Leitfaden zu Teflon™, generischem PTFE und Verarbeitern

- Was ist PTFE und wie wird es hergestellt? Die Wissenschaft hinter einem Hochleistungspolymer

- Wie verbessert PTFE die Betriebseffizienz von Maschinen? Reduzierung von Energie, Ausfallzeiten & Kosten

- Was sind gefüllte PTFE-Harze und wie werden sie hergestellt? Ein Leitfaden zu Materialien mit verbesserter Leistung