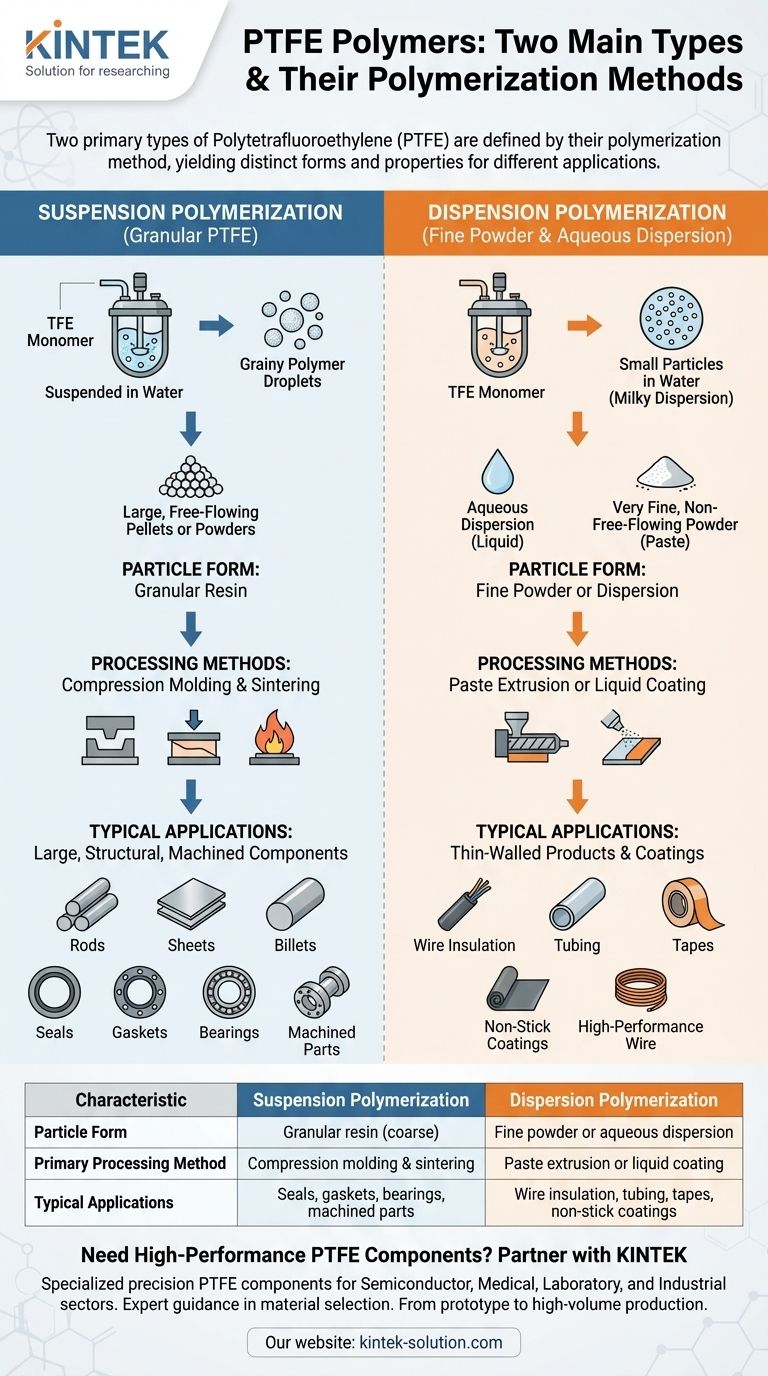

Die beiden Haupttypen von Polytetrafluorethylen (PTFE) werden durch ihre Polymerisationsmethode definiert: Suspensionspolymerisation und Dispersionspolymerisation. Diese beiden unterschiedlichen Herstellungsverfahren erzeugen PTFE mit hohem Molekulargewicht, liefern jedoch Materialien mit grundlegend unterschiedlichen physikalischen Formen und Verarbeitungseigenschaften, wodurch jeder Typ für sehr unterschiedliche Anwendungen geeignet ist. Die Suspensionspolymerisation erzeugt granulares PTFE-Harz zum Formen, während die Dispersionspolymerisation feine Pulver oder wässrige Dispersionen für Beschichtungen und Extrusion erzeugt.

Der Kernunterschied zwischen den beiden Haupttypen von PTFE liegt im Herstellungsprozess. Dieser erste Schritt bestimmt die Partikelgröße und -form des Polymers, was wiederum bestimmt, wie es verarbeitet werden kann und wofür es letztendlich verwendet werden kann.

Die Grundlage: Warum die Polymerisationsmethode wichtig ist

Die Eigenschaften eines fertigen PTFE-Teils werden nicht allein durch seine chemische Formel bestimmt. Die physikalische Form des Rohpolymers, ein direktes Ergebnis seiner Herstellungsmethode, ist der entscheidende erste Schritt in der Fertigungskette.

Suspensionspolymerisation: Für Strukturkomponenten

Die Suspensionspolymerisation ist ein Verfahren, bei dem das Tetrafluorethylen (TFE)-Monomer polymerisiert wird, während es als Tröpfchen in Wasser suspendiert ist. Diese Methode liefert ein „körniges“ Polymer.

Diese Körner werden dann zu größeren, rieselfähigen Pellets oder Pulvern weiterverarbeitet. Diese granulatartige Form ist das Hauptmerkmal von suspensionspolymerisiertem PTFE.

Aufgrund seiner Partikelstruktur eignet sich diese Art von PTFE ideal für das Formpressen. Es wird zur Herstellung großer, fester Rohmaterialien wie Stäbe, Platten und Blöcke verwendet, die dann zu fertigen Teilen bearbeitet werden können.

Dispersionspolymerisation: Für Beschichtungen und feine Profile

Die Dispersionspolymerisation ist ein komplexerer Prozess, der zu viel kleineren Partikeln führt und eine milchig-weiße wässrige Dispersion erzeugt.

Diese Dispersion kann direkt für Beschichtungen verwendet oder koaguliert werden, um ein sehr feines, nicht rieselfähiges Pulver zu erzeugen, das oft als Paste bezeichnet wird.

Die feine Partikelgröße von dispersionsbasiertem PTFE ist unerlässlich für Prozesse wie die Pastenextrusion, die zur Herstellung dünnwandiger Produkte wie Drahtisolierungen, Schläuchen und Bändern verwendet wird. Es ist auch die Grundlage für flüssige Beschichtungen, wie sie bei antihaftbeschichtetem Kochgeschirr verwendet werden.

Die wichtigsten Unterschiede verstehen

Die Wahl des falschen Roh-PTFE-Typs führt zu einem Prozessversagen. Der Unterschied ist nicht subtil; es ist eine grundlegende Trennung, die auf der physikalischen Form und der beabsichtigten Verarbeitungstechnologie basiert.

Partikelgröße und Formfaktor

Die Suspensionspolymerisation erzeugt große Partikel, was zu granularen Harzen führt. Stellen Sie es sich wie groben Sand vor, der zum Einfüllen in eine Form und zum Verdichten bestimmt ist.

Die Dispersionspolymerisation erzeugt submikronische Partikel, was zu einem feinen Pulver führt. Dies ähnelt eher Mehl, das dazu bestimmt ist, mit einem Schmiermittel vermischt und durch eine Matrize gepresst zu werden.

Erforderliche Verarbeitungsmethoden

Granulares PTFE aus der Suspension wird durch Formpressen und Sintern verarbeitet. Das Rohmaterial wird in eine Form gepackt, unter hohem Druck verdichtet und dann erhitzt (gesintert), um die Partikel zu einem festen Block zu verschmelzen.

Feinpulver-PTFE aus der Dispersion wird durch Pastenextrusion verarbeitet oder in Flüssigbeschichtungen verwendet. Das Pulver wird mit einem Schmiermittel zu einer Paste vermischt, die dann unter Druck extrudiert wird, um ein kontinuierliches Profil zu bilden.

Endanwendung und Eigenschaften

Die robusten, festen Formen, die aus suspensionspolymerisiertem PTFE hergestellt werden, eignen sich für industrielle Anwendungen, die hohe Festigkeit und Bearbeitbarkeit erfordern, wie Dichtungen, Packungen und Lager.

Die dünnen, präzisen Formen, die aus dispersionspolymerisiertem PTFE hergestellt werden, eignen sich für Anwendungen, die dielektrische Festigkeit, chemische Barrieren oder reibungsarme Oberflächen erfordern, wie z. B. Hochleistungs-Drahtisolierungen und Antihaftbeschichtungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen PTFE-Güte beginnt mit dem Verständnis Ihres Endzwecks und des Herstellungsprozesses, der zu dessen Erreichung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, struktureller oder bearbeiteter Komponenten liegt (wie Platten, Stäbe oder Ventilsitze): Sie müssen mit einem granulierten Harz beginnen, das durch Suspensionspolymerisation hergestellt wurde.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dünnwandiger Schläuche, Drahtisolierungen oder Oberflächenbeschichtungen liegt: Sie müssen ein feines Pulver oder eine wässrige Dispersion verwenden, die durch Dispersionspolymerisation hergestellt wurde.

Letztendlich ist die Polymerisationsmethode der wichtigste Faktor, der den Weg des PTFE-Polymers vom Rohmaterial zum Endprodukt bestimmt.

Zusammenfassungstabelle:

| Merkmal | Suspensionspolymerisation | Dispersionspolymerisation |

|---|---|---|

| Partikelform | Granuliertes Harz (grob) | Feines Pulver oder wässrige Dispersion |

| Primäre Verarbeitungsmethode | Formpressen & Sintern | Pastenextrusion oder Flüssigbeschichtung |

| Typische Anwendungen | Dichtungen, Packungen, Lager, bearbeitete Teile | Drahtisolierung, Schläuche, Bänder, Antihaftbeschichtungen |

Benötigen Sie Hochleistungs-PTFE-Komponenten? Arbeiten Sie mit KINTEK zusammen

Die Auswahl des richtigen PTFE-Typs ist entscheidend für die Leistung Ihrer Komponente. KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir verstehen die unterschiedlichen Eigenschaften sowohl von Suspensions- als auch von Dispersions-PTFE-Polymeren und können Sie bei der Auswahl des optimalen Materials für Ihre spezifische Anwendung beraten.

Unsere Expertise stellt sicher, dass Ihre Teile exakte Spezifikationen erfüllen, von der Prototypenentwicklung bis zur Massenproduktion. Lassen Sie uns Ihnen helfen, überlegene chemische Beständigkeit, thermische Stabilität und geringe Reibung in Ihren Produkten zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an PTFE-Komponenten zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind die Vorteile von PTFE hinsichtlich Haltbarkeit und Wartungsintervallen? Maximale Zuverlässigkeit und minimale Ausfallzeiten gewährleisten

- Was sind die wichtigsten Eigenschaften von PTFE-Material? Entdecken Sie extreme chemische, thermische und elektrische Beständigkeit

- Was sind die Haupteinsatzgebiete von Teflon? Nutzen Sie seine einzigartigen Eigenschaften für Ihre Branche

- Welche Füllstoffe können zu reinem PTFE hinzugefügt werden, um seine Eigenschaften zu modifizieren? Verbesserung von Verschleiß, Kriechen und thermischer Leistung

- Welche Umwelteinflüssen hält PTFE stand? Unübertroffene Haltbarkeit für raue Bedingungen

- Welche Branchen profitieren von der chemischen Beständigkeit von Teflon? Gewährleistung von Reinheit und Sicherheit in rauen Umgebungen

- Was sind die häufigsten Anwendungen von PTFE in Labor- und Industrieumgebungen? Entdecken Sie chemische und thermische Beständigkeit

- Warum ist PTFE in der Chemie- und Stahlindustrie wichtig? Gewährleistung von Sicherheit und Zuverlässigkeit in rauen Umgebungen