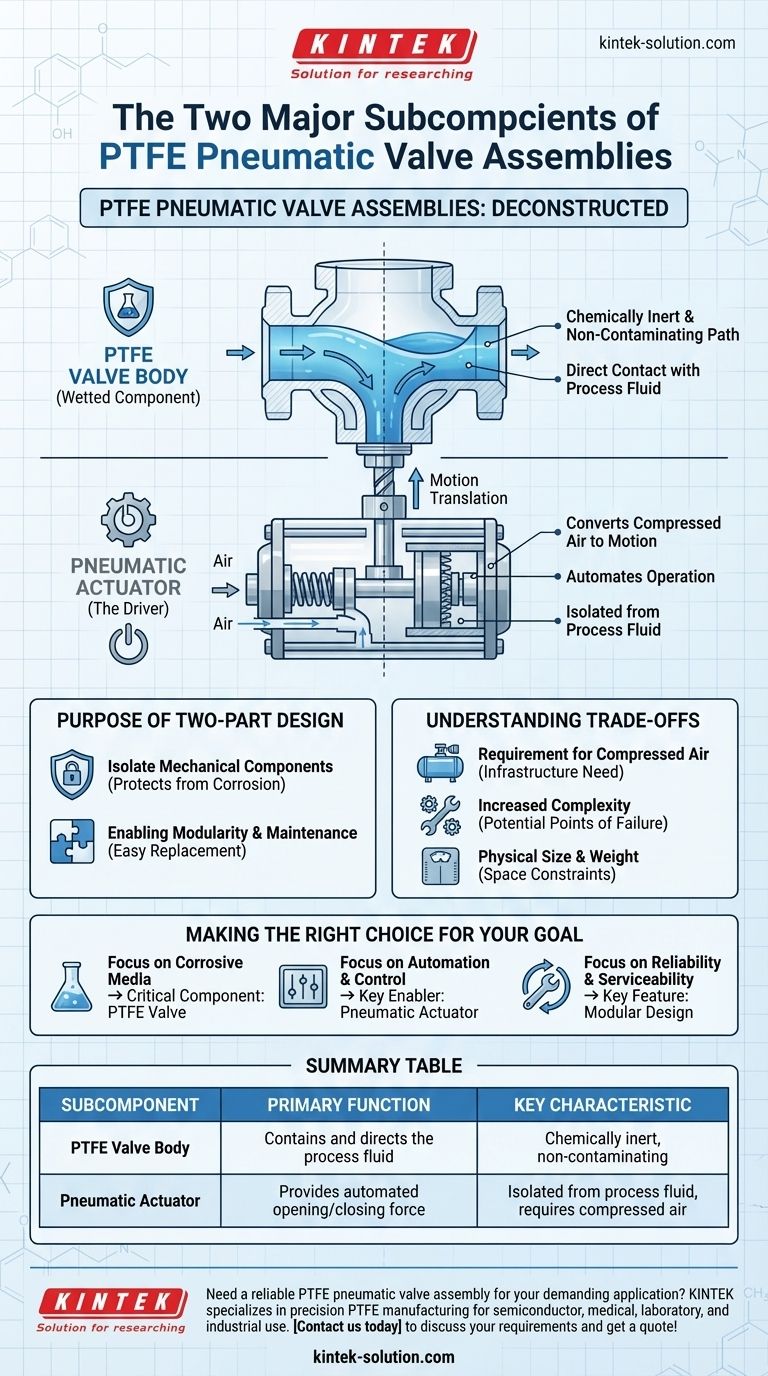

Im Kern besteht eine PTFE-Pneumatikventilbaugruppe aus zwei unterschiedlichen und wesentlichen Unterkomponenten: dem PTFE-Ventilblock und dem pneumatischen Antrieb. Das Ventil ist die flüssigkeitsführende Komponente, die für die chemische Beständigkeit verantwortlich ist, während der Antrieb der mechanische Treiber ist, der den Betrieb automatisiert.

Das grundlegende Konstruktionsprinzip ist die Aufgabentrennung: Das inerte PTFE-Ventil enthält und leitet das korrosive Medium, während der externe pneumatische Antrieb die notwendige automatisierte Kraft zum Öffnen und Schließen bereitstellt, wodurch sichergestellt wird, dass die mechanischen Komponenten niemals der aggressiven Prozessflüssigkeit ausgesetzt sind.

Die Baugruppe aufschlüsseln

Um zu verstehen, wie diese Systeme in anspruchsvollen Umgebungen funktionieren, ist es entscheidend, die spezifische Rolle jeder Hauptkomponente zu analysieren.

Das PTFE-Ventil: Die benetzte Komponente

Das PTFE-Ventil ist der Teil der Baugruppe, der in direkten Kontakt mit der Prozessflüssigkeit kommt. Aus diesem Grund wird es oft als die „benetzte“ Komponente bezeichnet.

Seine Hauptfunktion besteht darin, einen außergewöhnlich chemisch inerten und nicht kontaminierenden Weg für aggressive oder hochreine Medien zu bieten. Die Materialeigenschaften von PTFE (Polytetrafluorethylen) machen es zur idealen Wahl für diese Aufgabe.

Der Pneumatische Antrieb: Der Treiber

Der pneumatische Antrieb ist die „Maschine“ der Baugruppe. Er wandelt die Energie aus Druckluft in die physische Bewegung um, die für den Betrieb des Ventils erforderlich ist.

Diese Komponente ist für die Automatisierung des Ventils verantwortlich. Er empfängt ein pneumatisches Signal (einen Impuls aus Druckluft) und nutzt dieses, um einen Kolben oder eine Membran zu bewegen, die wiederum den daran montierten PTFE-Ventilmechanismus öffnet oder schließt.

Die Kritische Schnittstelle

Die beiden Komponenten sind an einer kritischen Schnittstelle verbunden, typischerweise einem standardisierten Befestigungsmuster. Die Spindel oder Welle des Antriebs verbindet sich direkt mit dem Innenmechanismus des Ventils.

Diese Verbindung ermöglicht es, dass die vom Antrieb erzeugte lineare oder Drehbewegung präzise in die gewünschte Aktion des Ventils umgesetzt wird, wie z. B. das Anheben einer Membran oder das Drehen einer Kugel.

Der Zweck des zweiteiligen Designs

Die Trennung von Ventil und Antrieb ist eine bewusste technische Entscheidung, die durch die Notwendigkeit von Zuverlässigkeit und Sicherheit in korrosiven Umgebungen motiviert ist.

Isolierung mechanischer Komponenten

Der wichtigste Grund für diese Konstruktion ist die Isolierung der empfindlichen mechanischen Teile des Antriebs von der aggressiven Prozessflüssigkeit. Der Antrieb enthält Dichtungen, Federn und Kolben, die bei Kontakt mit Säuren oder anderen aggressiven Chemikalien schnell korrodieren und ausfallen würden.

Indem der Flüssigkeitsweg vollständig innerhalb des inerten PTFE-Ventilblocks gehalten wird, gewährleistet das Design die Langlebigkeit und Zuverlässigkeit der Automatisierungskomponenten.

Ermöglichung von Modularität und Wartung

Diese zweiteilige Struktur schafft ein modulares System. Sie können einen Antrieb mit spezifischen Merkmalen (wie „Fail-Safe Öffnen“ oder „Fail-Safe Schließen“) auswählen und ihn mit dem geeigneten PTFE-Ventilblock für Ihre chemische Anwendung kombinieren.

Diese Modularität vereinfacht auch die Wartung. Wenn ein Antrieb ausfällt, kann er ersetzt werden, ohne die Prozessrohrleitungen zu stören oder die Fluidleitung der Atmosphäre auszusetzen.

Verständnis der Kompromisse

Obwohl dieses Baugruppendesign sehr effektiv ist, weist es inhärente Eigenschaften auf, die berücksichtigt werden müssen.

Anforderung an Druckluft

Die offensichtlichste Anforderung ist der Bedarf an einer zuverlässigen Quelle für saubere, trockene Druckluft. Diese Infrastruktur ist für die Funktion des Antriebs unerlässlich und muss in die gesamte Systemauslegung und Kostenplanung einbezogen werden.

Erhöhte Komplexität

Im Vergleich zu einem einfachen manuellen Ventil verfügt eine pneumatische Baugruppe über mehr Komponenten. Der Antrieb, die Luftleitungen und die Steuersolenoiden führen zusätzliche potenzielle Fehlerquellen ein, die eine ordnungsgemäße Installation und regelmäßige Inspektion erfordern.

Physische Größe und Gewicht

Pneumatische Antriebe erhöhen das Volumen und Gewicht des Ventils erheblich. Dies kann bei Anwendungen mit engen Platzverhältnissen oder begrenzter struktureller Unterstützung ein wichtiger Faktor sein.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser grundlegenden zweiteiligen Struktur hilft bei der Spezifikation der richtigen Baugruppe für Ihren spezifischen Prozessbedarf.

- Wenn Ihr Hauptaugenmerk auf der Handhabung hochkorrosiver Medien liegt: Ihre kritische Komponente ist das PTFE-Ventil, und Sie müssen sicherstellen, dass seine Materialzusammensetzung mit Ihrer Prozessflüssigkeit kompatibel ist.

- Wenn Ihr Hauptaugenmerk auf Prozessautomatisierung und -steuerung liegt: Der pneumatische Antrieb ist der Schlüsselfaktor, und seine Spezifikationen (Betätigungsgeschwindigkeit, Fehlerart, Steuersignal) sind Ihr Hauptanliegen.

- Wenn Ihr Hauptaugenmerk auf Systemzuverlässigkeit und Wartbarkeit liegt: Das modulare Design selbst ist das Hauptmerkmal, das eine einfachere Wartung und den Austausch von Komponenten über die Lebensdauer des Systems hinweg ermöglicht.

Die Anerkennung der unterschiedlichen Rollen von Ventil und Antrieb ist der erste Schritt zum Aufbau eines robusten und zuverlässigen automatisierten Flüssigkeitshandhabungssystems.

Zusammenfassungstabelle:

| Unterkomponente | Hauptfunktion | Schlüsselmerkmal |

|---|---|---|

| PTFE-Ventilblock | Enthält und leitet die Prozessflüssigkeit | Chemisch inert, nicht kontaminierend |

| Pneumatischer Antrieb | Stellt die automatische Öffnungs-/Schließkraft bereit | Von Prozessflüssigkeit isoliert, benötigt Druckluft |

Benötigen Sie eine zuverlässige PTFE-Pneumatikventilbaugruppe für Ihre anspruchsvolle Anwendung?

KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE-Komponenten, einschließlich Dichtungen, Auskleidungen und kundenspezifischen Ventilblöcken für die Halbleiter-, Medizin-, Labor- und Industrieanwendung. Unsere Expertise stellt sicher, dass Ihr automatisiertes Flüssigkeitshandhabungssystem für maximale chemische Beständigkeit und langfristige Zuverlässigkeit ausgelegt ist, vom Prototyp bis zur Serienproduktion.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer