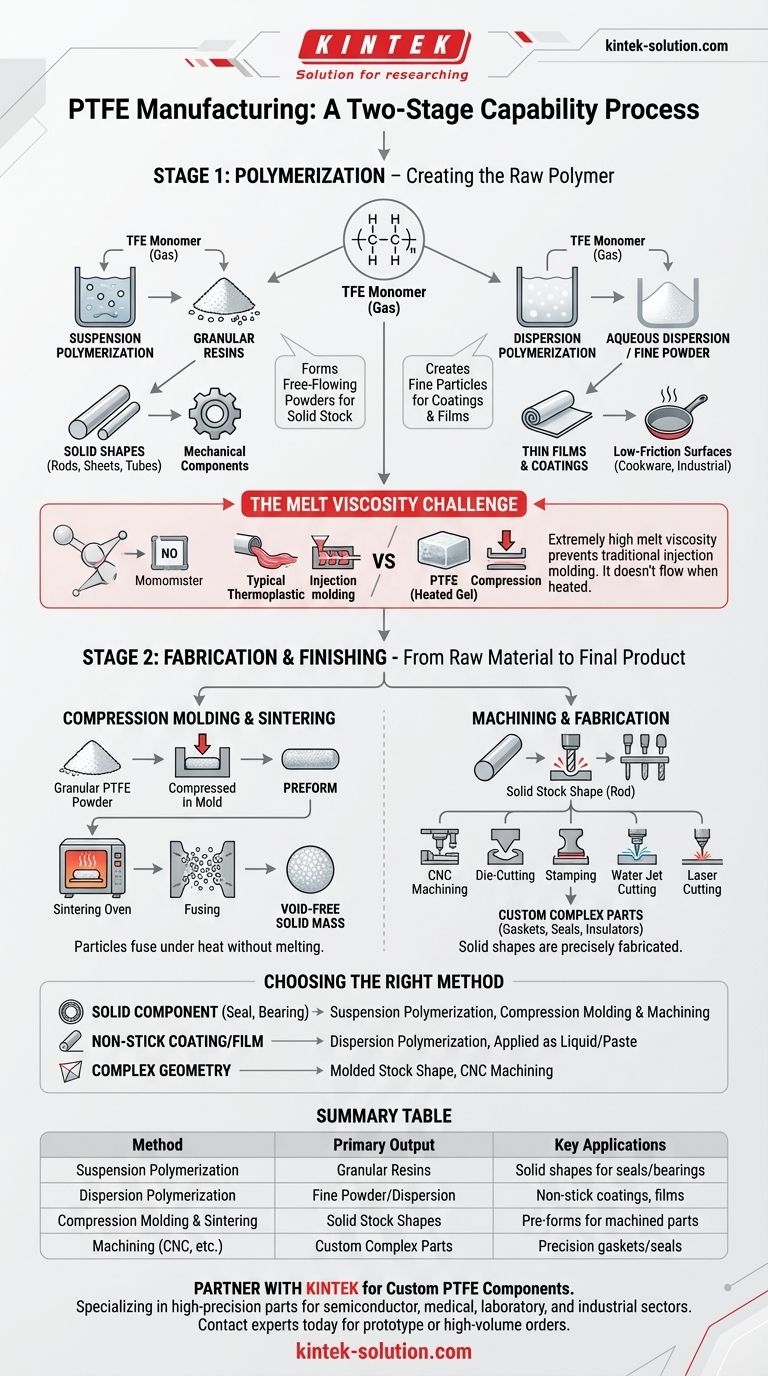

Die Herstellungsmöglichkeiten für PTFE ist ein zweistufiger Prozess. Zuerst wird das Rohpolymer mit einer von zwei Hauptmethoden – Suspensions- oder Dispersionspolymerisation – hergestellt, die entweder feste Granulate oder eine feine Paste ergeben. Zweitens wird dieses Rohmaterial dann durch spezielle Techniken wie Formpressen, Sintern und Zerspanen in ein Endprodukt umgewandelt, da seine einzigartigen Eigenschaften ein herkömmliches Spritzgießen verhindern.

Die größte Herausforderung bei der PTFE-Herstellung ist seine extrem hohe Schmelzviskosität; es fließt bei Erwärmung nicht wie andere Kunststoffe. Diese grundlegende Einschränkung bedingt eine einzigartige Reihe von Produktions- und Verarbeitungsverfahren, die sich auf das Verdichten und Verschmelzen von Pulvern konzentrieren, anstatt auf das Schmelzen und Einspritzen.

Die zwei Säulen der PTFE-Produktion

Der Weg vom chemischen Monomer zum fertigen Teil beginnt mit der Polymerisation. Die in dieser Anfangsphase gewählte Methode bestimmt die physikalische Form des Roh-PTFE und folglich seine Hauptanwendungen.

Suspensionspolymerisation für feste Formen

Dieser Prozess polymerisiert das TFE-Monomer in Wasser und führt zu granulierten PTFE-Harzen. Diese Körner werden typischerweise zu rieselfähigen Pulvern oder Pellets verarbeitet.

Diese körnige Form ist der Vorläufer für die Herstellung fester Rohformen wie Stäbe, Platten und Rohre, die für mechanische und strukturelle Komponenten verwendet werden.

Dispersionspolymerisation für Beschichtungen und Folien

Bei dieser Methode führt der Polymerisationsprozess zu einer milchigen wässrigen Dispersion, die sehr feine PTFE-Partikel enthält. Diese kann direkt verwendet oder weiter zu einem feinen Pulver verarbeitet werden.

Diese Form von PTFE ist ideal für die Herstellung dünner Folien und Antihaftbeschichtungen, die bekanntermaßen auf Kochgeschirr und in verschiedenen Industrieanwendungen verwendet werden, die eine reibungsarme Oberfläche erfordern.

Die Grundlage: Das TFE-Monomer

Beide Produktionswege beginnen mit dem gleichen Baustein: Tetrafluorethylen (TFE). Dieses farblose, geruchlose Gas ist das Monomer, das chemisch zu langen Ketten verbunden wird, um das stabile, nicht reaktive Polymer zu bilden, das wir als PTFE kennen.

Vom Rohpolymer zum fertigen Teil

Sobald das Roh-PTFE-Harz existiert, muss es in ein verwendbares Produkt umgewandelt werden. Aufgrund seiner Eigenschaften unterscheiden sich die verwendeten Methoden von denen für gängige Thermoplaste.

Formpressen und Sintern

Dies ist die primäre Methode zur Verarbeitung von granuliertem PTFE aus der Suspensionspolymerisation. Das Pulver wird unter hohem Druck in einer Form zu einer Vorkörperform gepresst.

Dieser Vorkörper wird dann in einem Prozess namens Sintern in einem kontrollierten Ofen erhitzt. Die Temperatur wird über den Schmelzpunkt von PTFE erhöht, wodurch die einzelnen Partikel miteinander zu einer festen, porenfreien Masse verschmelzen, ohne dass das Material jemals wirklich verflüssigt wird.

Zerspanung und Verarbeitung

Sobald durch Formen und Sintern feste Rohformen hergestellt wurden, können diese präzise zu kundenspezifischen Teilen verarbeitet werden. PTFE ist gut zerspanbar, ähnlich wie ein weiches Metall.

Zu den gängigen Verarbeitungsmöglichkeiten gehören CNC-Bearbeitung, Stanzen, Prägen, Wasserstrahlschneiden und Laserschneiden, um komplexe Geometrien für Komponenten wie Dichtungen, O-Ringe und Isolatoren herzustellen.

Die kritische Einschränkung verstehen

Die Wahl dieser Herstellungsmethoden ist nicht willkürlich; sie ist eine direkte Folge der inhärenten chemischen Beschaffenheit von PTFE.

Warum PTFE nicht im Spritzgussverfahren hergestellt werden kann

Im Gegensatz zu Kunststoffen wie Polyethylen oder Polycarbonat weist PTFE eine außergewöhnlich hohe Schmelzviskosität auf. Wenn es über seinen Schmelzpunkt erhitzt wird, wird es keine frei fließende Flüssigkeit, die leicht in eine Formnest injiziert werden könnte.

Stattdessen verwandelt es sich in eine transparente, aber feste gelartige Substanz, die nicht fließt. Dieses Verhalten macht herkömmliche Schmelzverarbeitungstechniken wie Spritzgießen und Extrudieren unpraktisch und erfordert den Ansatz des Verdichtens und Sinterns.

Die richtige Wahl für Ihr Ziel treffen

Die erforderliche Herstellungsmöglichkeit hängt vollständig von der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf einer festen Komponente wie einer Dichtung, einem Lager oder einem Isolator liegt: Ihr Teil wird aus suspensionspolymerisiertem Harz hergestellt, das formgepresst und dann auf die endgültigen Spezifikationen bearbeitet wird.

- Wenn Ihr Hauptaugenmerk auf einer Antihaftbeschichtung oder einer dünnen Folie liegt: Ihre Anwendung erfordert dispersionspolymerisiertes PTFE, das als flüssige Paste oder Spray aufgetragen wird.

- Wenn Ihr Hauptaugenmerk auf einer hochpräzisen, komplexen Geometrie liegt: Der Prozess beginnt mit einer geformten Rohform (einem Stab oder einer Platte), die dann durch eine sekundäre Methode wie CNC-Bearbeitung hergestellt wird.

Das Verständnis dieser unterschiedlichen Herstellungspfade ist der Schlüssel zur korrekten Spezifikation und Beschaffung einer PTFE-Komponente, die Ihre Leistungsanforderungen erfüllt.

Zusammenfassungstabelle:

| Methode | Hauptprodukt | Wichtigste Anwendungen |

|---|---|---|

| Suspensionspolymerisation | Granulierte Harze | Feste Formen (Stäbe, Rohre) für Dichtungen, Lager, Isolatoren |

| Dispersionspolymerisation | Feines Pulver / Wässrige Dispersion | Antihaftbeschichtungen, dünne Folien |

| Formpressen & Sintern | Feste Rohformen | Vorkörper für bearbeitete Komponenten |

| Zerspanung (CNC, etc.) | Kundenspezifische, komplexe Teile | Präzisionsdichtungen, O-Ringe und Laborgeräte |

Benötigen Sie eine kundenspezifische PTFE-Komponente für Ihre Anwendung?

Bei KINTEK sind wir spezialisiert auf die Herstellung hochpräziser PTFE-Komponenten – von Dichtungen und Auskleidungen bis hin zu kundenspezifischen Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriezweige. Unsere Expertise in Polymerisations- und Verarbeitungsmethoden stellt sicher, dass Sie ein Teil erhalten, das perfekt auf Ihre Leistungsanforderungen zugeschnitten ist, sei es ein Prototyp oder eine Großserienbestellung.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die kostenbezogenen Vorteile von PTFE-Gleitlagern für Rohre? Reduzierung der Gesamtbetriebskosten

- Wie haben sich Stopfbuchspackungsmaterialien im Laufe der Zeit entwickelt? Von Naturfasern zu Hochleistungssynthetik

- Was sind die allgemeinen Vorteile der Verwendung von PTFE für Dichtungsanwendungen? Meisterhafte chemische & thermische Beständigkeit

- Was ist die Rolle von Teflon-Stützringen in der Dichtungstechnik? Verhindern Sie Dichtungsextrusion & erhöhen Sie die Zuverlässigkeit

- Welche Rolle spielt Hochdrucklaminat (HPL) bei der Herstellung von PTFE-Dichtungen? Verhindert Kaltfließen für zuverlässige Abdichtungen

- Was ist der Vorteil der Verwendung von gestreuter/flacher Glasverstärkung in PTFE-Laminaten? Erzielung einer überlegenen Signalintegrität für Hochfrequenzelektronik

- Was sind einige gängige Anwendungen von PTFE bei der CNC-Bearbeitung? Erzielen Sie überlegene Leistung in anspruchsvollen Branchen

- Warum ist PTFE chemikalienbeständig? Die Wissenschaft hinter seiner unübertroffenen Inertheit