In der chemischen Verarbeitung sind PTFE-bearbeitete Teile kritische Komponenten in Systemen, die für den Umgang mit aggressiven, hochreinen oder hochtemperierten Substanzen ausgelegt sind. Zu den Hauptanwendungen gehören Innenteile für Pumpen und Ventile, Zentrifugenkomponenten, Filter, Membranen und Mischflügel, die alle von den einzigartigen Eigenschaften des Materials profitieren.

Der Hauptgrund für die Allgegenwart von PTFE in der chemischen Verarbeitung ist seine nahezu vollständige chemische Inertheit. Diese einzigartige Eigenschaft ermöglicht es ihm, die korrosivsten Säuren, Basen und Lösungsmittel zu handhaben, ohne sich zu zersetzen oder Verunreinigungen abzugeben, wodurch sowohl die Langlebigkeit der Geräte als auch die Prozessreinheit gewährleistet werden.

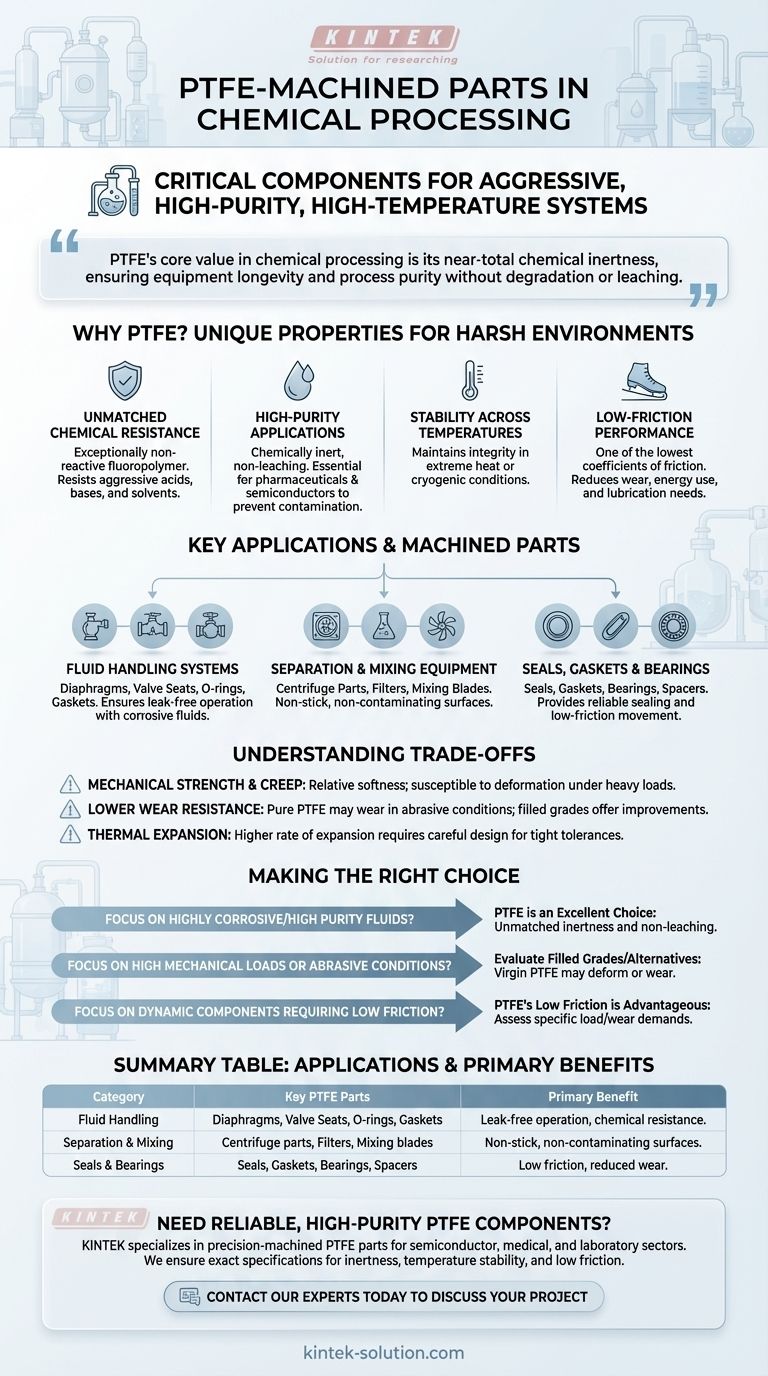

Warum PTFE das Material der Wahl für chemische Umgebungen ist

Um zu verstehen, wo PTFE eingesetzt wird, muss man zunächst verstehen, warum es anderen Polymeren vorgezogen wird. Sein Wert ergibt sich aus einer Kombination einzigartiger Eigenschaften, die es für raue Betriebsbedingungen prädestinieren.

Unübertroffene chemische Beständigkeit

PTFE ist ein Fluorpolymer und daher außergewöhnlich nicht reaktiv. Es bietet eine unvergleichliche Beständigkeit gegen eine breite Palette von Industriechemikalien, einschließlich konzentrierter Säuren und aggressiver Lösungsmittel, die die meisten anderen Materialien zerstören würden.

Hochreine Anwendungen

Da PTFE chemisch inert ist, gibt es die Medien, mit denen es in Kontakt kommt, nicht ab und kontaminiert sie nicht. Dies ist entscheidend bei der Herstellung von hochreinen Chemikalien, Pharmazeutika oder Halbleitern, wo selbst Spuren von Verunreinigungen eine Charge ruinieren können.

Stabilität über weite Temperaturbereiche

Bearbeitete PTFE-Teile behalten ihre Integrität und Leistung über einen sehr breiten Temperaturbereich bei. Dies macht sie für Prozesse geeignet, die extreme Hitze oder kryogene Anwendungen beinhalten, ohne spröde zu werden oder sich zu zersetzen.

Reibungsarme Leistung

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf, oft verglichen mit nassem Eis auf nassem Eis. Dies macht es ideal für dynamische Komponenten wie Lager, Dichtungen und Pumpenteile, da es Verschleiß, Energieverbrauch und den Bedarf an Schmierung reduziert.

Ein genauerer Blick auf Schlüsselanwendungen

Diese grundlegenden Eigenschaften übertragen sich direkt auf spezifische, hochwertige Anwendungen in chemischen Verarbeitungsanlagen und Laborgeräten.

Fluidtransportsysteme (Pumpen & Ventile)

Pumpen und Ventile sind das Herzstück jedes Fluidverarbeitungssystems. PTFE wird zu kritischen Innenteilen wie Membranen, Ventilsitzen, O-Ringen und Dichtungen verarbeitet, um einen leckfreien Betrieb und eine lange Lebensdauer zu gewährleisten, selbst beim Umgang mit korrosiven Flüssigkeiten.

Trenn- und Mischgeräte

Komponenten wie Zentrifugenteile, Filter und Mischflügel werden häufig aus PTFE gefertigt. Die Antihaftoberfläche des Materials verhindert Materialablagerungen, während seine Inertheit sicherstellt, dass das Produkt während der Trennung oder des Rührens nicht kontaminiert wird.

Dichtungen, Packungen und Lager

In jeder komplexen Baugruppe sind die Vermeidung von Leckagen und die Reduzierung des Verschleißes beweglicher Teile von größter Bedeutung. PTFE-Dichtungen und Packungen bieten eine zuverlässige Abdichtung gegen aggressive Chemikalien, während PTFE-Lager und Abstandshalter eine reibungslose, verschleißarme Bewegung in rotierenden Geräten ermöglichen.

Die Kompromisse bei bearbeitetem PTFE verstehen

Obwohl seine Vorteile erheblich sind, ist PTFE keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung seiner Einschränkungen.

Mechanische Festigkeit und Kriechen

Im Vergleich zu Metallen oder anderen technischen Kunststoffen ist reines PTFE ein relativ weiches Material. Unter anhaltender, schwerer Last kann es anfällig für „Kriechen“ sein, d. h. eine langsame Verformung im Laufe der Zeit.

Geringere Verschleißfestigkeit

Obwohl seine Reibung gering ist, kann reines PTFE bei stark abrasiven Anwendungen relativ hohe Verschleißraten aufweisen. Für diese Szenarien werden oft gefüllte PTFE-Typen (z. B. glas- oder kohlenstoffgefüllt) spezifiziert, um die Haltbarkeit zu verbessern.

Wärmeausdehnung

PTFE weist einen höheren Wärmeausdehnungskoeffizienten auf als viele andere Materialien. Dies muss bei der Konstruktion von Teilen berücksichtigt werden, die extrem enge Toleranzen erfordern und über einen weiten Temperaturbereich betrieben werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Übereinstimmung seiner Eigenschaften mit Ihrem primären betrieblichen Ziel.

- Wenn Ihr Hauptaugenmerk auf dem Umgang mit hochkorrosiven oder hochreinen Flüssigkeiten liegt: PTFE ist aufgrund seiner unübertroffenen chemischen Inertheit und Nichtabgabe-Eigenschaften eine ausgezeichnete erste Wahl.

- Wenn Ihr Hauptaugenmerk auf hohen mechanischen Belastungen oder abrasiven Bedingungen liegt: Sie sollten gefüllte PTFE-Typen oder alternative Hochleistungspolymere prüfen, da reines PTFE vorzeitig verschleißen oder sich verformen kann.

- Wenn Ihr Hauptaugenmerk auf dynamischen Komponenten mit geringer Reibung liegt: Der außergewöhnlich niedrige Reibungskoeffizient von PTFE ist ein großer Vorteil für Dichtungen und Lager, aber stellen Sie sicher, dass Sie die spezifischen Belastungs- und Verschleißanforderungen der Anwendung bewerten.

Letztendlich ist das Verständnis sowohl der Stärken als auch der Einschränkungen von PTFE der Schlüssel zur Nutzung seiner bemerkenswerten Fähigkeiten in anspruchsvollen chemischen Umgebungen.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige PTFE-bearbeitete Teile | Hauptvorteil |

|---|---|---|

| Fluidtransportsysteme | Membranen, Ventilsitze, O-Ringe, Dichtungen | Leckfreier Betrieb mit korrosiven Flüssigkeiten |

| Trenn- & Mischgeräte | Zentrifugenteile, Filter, Mischflügel | Antihaftende, nicht kontaminierende Oberflächen |

| Dichtungen & Lager | Dichtungen, Packungen, Lager, Abstandshalter | Geringe Reibung, reduzierter Verschleiß, chemische Beständigkeit |

Benötigen Sie zuverlässige, hochreine PTFE-Komponenten für Ihre chemische Verarbeitungsausrüstung? KINTEK ist spezialisiert auf präzisionsgefertigte PTFE-Teile – von Dichtungen und Auskleidungen bis hin zu kundenspezifischem Laborgerät – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir stellen sicher, dass Ihre Komponenten die genauen Spezifikationen hinsichtlich chemischer Inertheit, Temperaturstabilität und geringer Reibung erfüllen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen, von Prototypen bis hin zu Großserienaufträgen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Wie verhalten sich PTFE-Unterlegscheiben unter extremen Temperaturbedingungen? Unübertroffene Stabilität von -200°C bis 260°C

- Wie verbessert strukturiertes PTFE die Leistung gegenüber reinem PTFE? Haltbarkeit & Festigkeit erhöhen

- Was sind die Hauptvorteile von PTFE-Wellendichtringen bei Hochdruckanwendungen? Erzielen Sie eine überlegene Dichtleistung

- Was kann erforderlich sein, um die Wärmeableitung von PTFE-Dichtungen zu beschleunigen? Verwenden Sie leitfähige Füllstoffe für Zuverlässigkeit bei hohen Temperaturen

- Warum ist die chemische Beständigkeit für PTFE-Dichtungen und -Platten wichtig? Gewährleistung unübertroffener Sicherheit und Zuverlässigkeit

- Welche Support- und Garantieoptionen gibt es für kundenspezifische Teflonteile? Sichern Sie Ihre Investition mit voller Herstellerunterstützung

- Welchen Temperaturbereich hält formgepresstes Natur-PTFE aus? Von kryogenen Temperaturen bis hin zu Hochleistungsanwendungen bei Hitze

- Ist PTFE für Anwendungen mit Lebensmittelkontakt zugelassen? Gewährleistung der Lebensmittelsicherheit durch konformes PTFE