Bei der Auswahl von Teflon (PTFE) für die CNC-Bearbeitung sind die wichtigsten Überlegungen seine einzigartigen Materialeigenschaften und die speziellen Bearbeitungstechniken, die sie erfordern. Sie müssen seine inhärente Weichheit, hohe Wärmeausdehnung und die Neigung zur Gratbildung berücksichtigen, indem Sie die richtigen Werkzeuge wählen, die Wärme mit Kühlmittel regulieren und die Nachbearbeitung von Anfang an planen.

Erfolg bei der Teflon-Bearbeitung bedeutet nicht, es dazu zu zwingen, sich wie Metall zu verhalten; es geht darum, Ihren Prozess anzupassen, um seinen einzigartigen Charakter zu respektieren. Der Schlüssel liegt darin, seine thermische Instabilität und Weichheit mit scharfen Werkzeugen, reichlich Kühlmittel und einer vorgeplanten Endbearbeitungsstrategie zu managen.

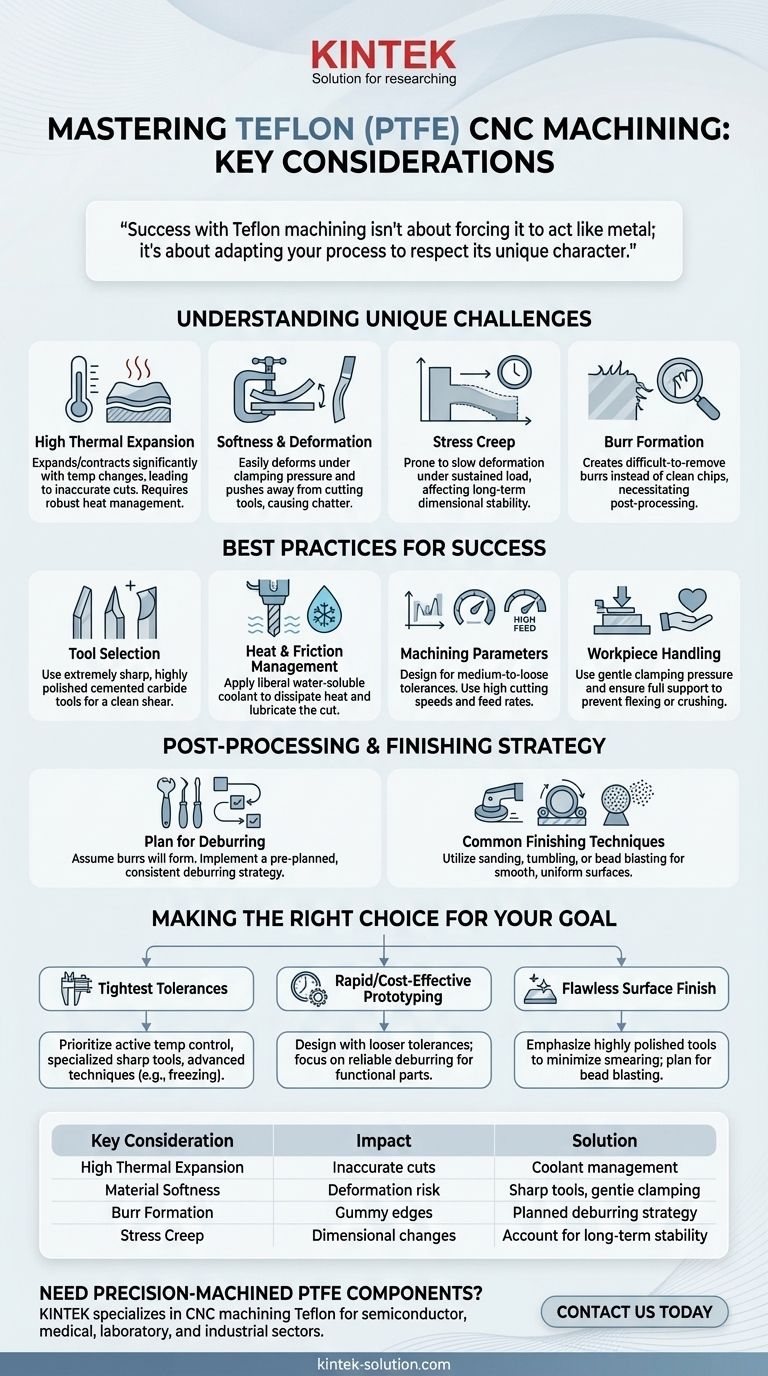

Teflons einzigartige Bearbeitungsherausforderungen verstehen

Teflons wünschenswerte Eigenschaften – chemische Inertheit und geringe Reibung – sind direkt mit den Merkmalen verbunden, die seine Bearbeitung erschweren. Das Verständnis dieser Herausforderungen ist der erste Schritt zu einem erfolgreichen Ergebnis.

Hohe Wärmeausdehnung

Teflon hat einen hohen Wärmeausdehnungskoeffizienten. Das bedeutet, es dehnt sich bei Temperaturänderungen erheblich aus und zieht sich zusammen.

Die während der CNC-Bearbeitung entstehende Wärme kann dazu führen, dass das Material anschwillt, was zu ungenauen Schnitten führt. Wenn das Teil abkühlt, schrumpft es auf eine andere Dimension als beabsichtigt.

Weichheit und Verformung

Teflon ist ein außergewöhnlich weiches und flexibles Material. Dies führt zu zwei Hauptproblemen während der Bearbeitung.

Erstens kann es sich unter dem Spanndruck in der CNC-Maschine leicht verformen, was zu Maßungenauigkeiten führt. Zweitens kann das Schneidwerkzeug das Material eher wegschieben, als es sauber zu schneiden, was zu Werkzeugrattern und einer schlechten Oberflächengüte führt.

Spannungskriechen

Dieses Material neigt zum Spannungskriechen, d.h. zur langsamen Verformung über die Zeit unter einer anhaltenden Last.

Selbst wenn ein Teil unmittelbar nach der Bearbeitung die Toleranzen erfüllt, können interne Spannungen oder Spannkräfte dazu führen, dass es seine Form Stunden oder Tage später ändert.

Gratbildung

Aufgrund seiner Weichheit erzeugt Teflon keine sauberen, spröden Späne wie ein Metall. Stattdessen neigt es dazu, klebrige, faserige Grate entlang der Schnittkanten zu bilden.

Diese Grate sind oft schwer sauber zu entfernen und erfordern eine spezifische Nachbearbeitungsstrategie, um ein fertiges Teil zu erhalten.

Best Practices für die erfolgreiche Teflon-Bearbeitung

Die Anpassung Ihrer Werkzeuge, Parameter und Handhabungstechniken ist unerlässlich, um die Herausforderungen von Teflon zu meistern. Ein methodisches Vorgehen verhindert die meisten häufigen Fehler.

Werkzeugauswahl ist entscheidend

Ihre Schneidwerkzeuge müssen extrem scharf sein. Stumpfe Werkzeuge reiben und verschmieren das Material eher, als es zu schneiden.

Verwenden Sie Hartmetallwerkzeuge mit hochglanzpolierten Oberflächen und positiven Spanwinkeln. Diese Merkmale tragen dazu bei, eine saubere Scherwirkung zu erzeugen und die Spanabfuhr zu verbessern, wodurch Materialansammlungen am Werkzeug verhindert werden.

Wärme- und Reibungsmanagement

Ein effektives Wärmemanagement ist unerlässlich. Tragen Sie eine großzügige Menge wasserlösliches Kühlmittel direkt auf den Schnittpunkt auf.

Das Kühlmittel dient zwei Zwecken: Es leitet Wärme ab, um die Wärmeausdehnung zu minimieren, und schmiert den Schnitt, um ein Verschmieren des Antihaftmaterials zu verhindern.

Bearbeitungsparameter und Toleranzen

Gestalten Sie Teile wann immer möglich mit mittleren bis lockeren Toleranzen. Extrem enge Toleranzen mit Teflon zu erreichen, ist aufgrund seiner Instabilität schwierig und teuer.

Verwenden Sie hohe Schnittgeschwindigkeiten und Vorschübe. Dies ermöglicht es dem Werkzeug, das Material schnell zu schneiden, bevor sich signifikante Wärme aufbauen und Verformungen verursachen kann.

Werkstückhandhabung und -unterstützung

Verwenden Sie einen sanften Spanndruck, um das Werkstück zu sichern, ohne es zu zerquetschen oder zu verformen. Stellen Sie sicher, dass das Teil vollständig unterstützt wird, um zu verhindern, dass es vom Schneidwerkzeug wegfedert.

Für hochpräzise Anwendungen beinhaltet eine spezielle Technik das Einfrieren des Materials vor der Bearbeitung. Dies erhöht vorübergehend seine Steifigkeit und reduziert Verformungen.

Die Notwendigkeit der Nachbearbeitung und Endbearbeitung

Für fast alle Teflon-Anwendungen ist die Bearbeitung nur der erste Schritt. Ein sauberes, funktionsfähiges Teil erfordert fast immer einen abschließenden Endbearbeitungsschritt.

Entgraten planen

Gehen Sie von Anfang an davon aus, dass Ihr bearbeitetes Teil Grate aufweisen wird. Eine vorgeplante Entgratungsstrategie ist ein Kernbestandteil des Prozesses.

Manuelles Entgraten mit einer scharfen Klinge kann funktionieren, aber für eine bessere Konsistenz werden andere Methoden bevorzugt.

Gängige Endbearbeitungstechniken

Techniken wie Schleifen oder Trommelpolieren können Grate effektiv entfernen und Oberflächen glätten.

Für eine überragende Oberfläche kann Strahlen verwendet werden, um eine gleichmäßige, matte Oberfläche zu erzeugen. In einigen Fällen kann ein kurzes erneutes Einfrieren des Teils die Grate spröder und leichter sauber abzubrechen machen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welche Bearbeitungsüberlegungen Priorität haben.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der engstmöglichen Toleranzen liegt: Priorisieren Sie die aktive Temperaturkontrolle, verwenden Sie scharfe, spezialisierte Werkzeuge und ziehen Sie fortgeschrittene Techniken wie das Einfrieren des Materials vor der Bearbeitung in Betracht.

- Wenn Ihr Hauptaugenmerk auf schnellem oder kostengünstigem Prototyping liegt: Entwerfen Sie Teile von Anfang an mit lockereren Toleranzen und konzentrieren Sie sich auf einen zuverlässigen Entgratungsplan, um ein funktionales, wenn auch nicht perfektes, Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, glatten Oberfläche liegt: Betonen Sie die Verwendung hochglanzpolierter Werkzeuge, um Verschmieren zu minimieren, und planen Sie Nachbearbeitungsmethoden wie Strahlen ein.

Letztendlich kommt die Beherrschung der Teflon-Bearbeitung davon, das Verhalten des Materials zu antizipieren und sich in jeder Phase des Prozesses darauf vorzubereiten.

Zusammenfassungstabelle:

| Wichtige Überlegung | Auswirkungen auf den Bearbeitungsprozess |

|---|---|

| Hohe Wärmeausdehnung | Kann zu ungenauen Schnitten führen; erfordert Wärmemanagement mit Kühlmittel. |

| Materialweichheit | Verformungsgefahr; erfordert scharfe Werkzeuge und sanftes Spannen. |

| Gratbildung | Erzeugt klebrige, faserige Kanten; erfordert eine Entgratungsstrategie. |

| Spannungskriechen | Teil kann sich im Laufe der Zeit verformen; beeinflusst die langfristige Maßhaltigkeit. |

Benötigen Sie präzisionsgefertigte PTFE-Komponenten?

Bei KINTEK sind wir auf die CNC-Bearbeitung von Teflon (PTFE) für die Halbleiter-, Medizin-, Labor- und Industriesektoren spezialisiert. Unser Fachwissen im Umgang mit Materialweichheit, Wärmeausdehnung und Gratbildung stellt sicher, dass Ihre Dichtungen, Auskleidungen und kundenspezifischen Laborgeräte exakte Spezifikationen erfüllen – vom Prototyp bis zur Großserienproduktion.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und von unserer Präzisionsfertigung und unseren kundenspezifischen Fertigungsmöglichkeiten zu profitieren.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech