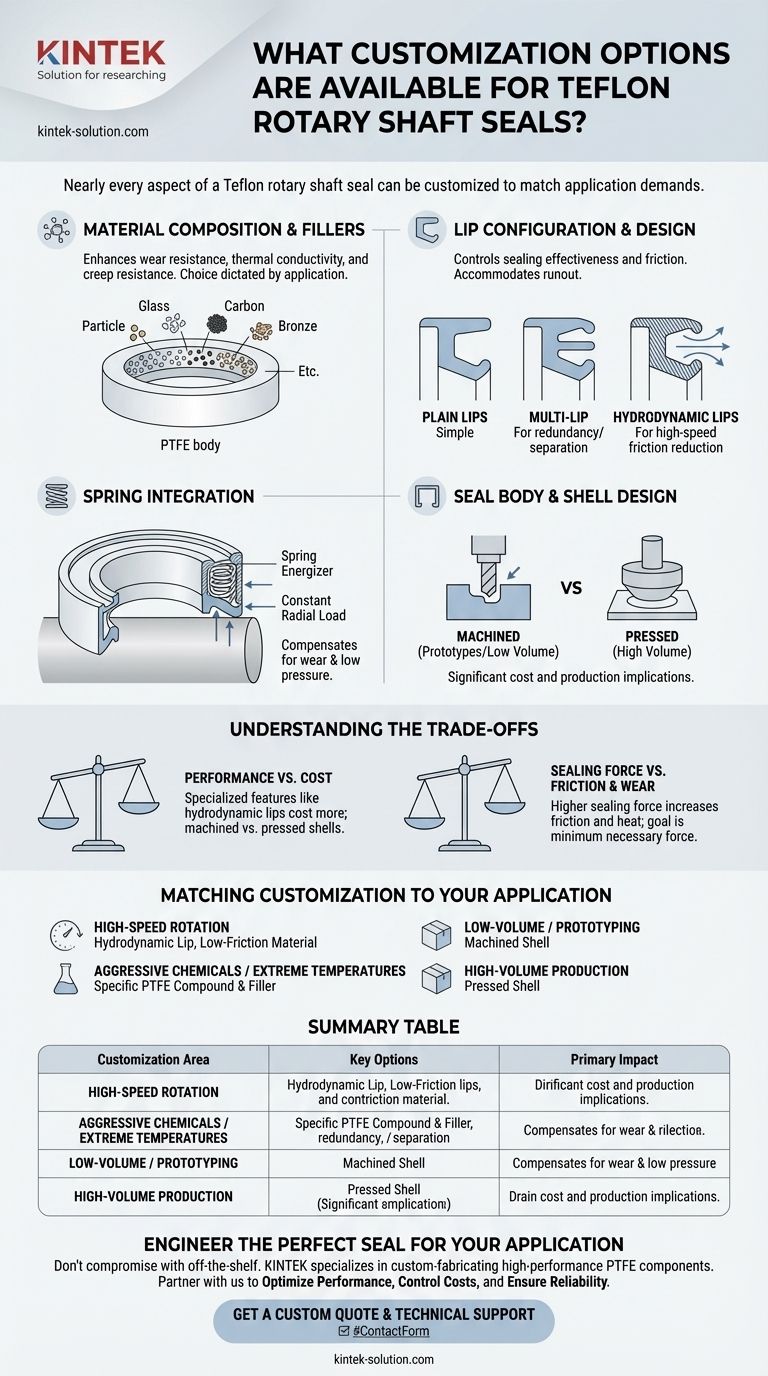

Kurz gesagt, nahezu jeder Aspekt eines Teflon-Rotary-Wellendichtrings kann angepasst werden. Hersteller können die physikalischen Abmessungen, die Lippenkonfiguration, die Materialzusammensetzung mit spezifischen Füllstoffen und die Federunterstützung an die Anforderungen einer Anwendung anpassen, von der Luft- und Raumfahrt bis zur chemischen Verarbeitung.

Das Grundprinzip ist, dass die Anpassung weit über die einfache Größenbestimmung hinausgeht. Es geht darum, die Leistungseigenschaften des Dichtrings – wie Verschleißfestigkeit, chemische Beständigkeit und Dichtdruck – grundlegend zu konstruieren, um Zuverlässigkeit und Langlebigkeit in einer spezifischen Betriebsumgebung zu gewährleisten.

Kernbereiche der Anpassung: Mehr als nur Basisabmessungen

Um den richtigen Dichtring auszuwählen, müssen Sie verstehen, wie jedes anpassbare Element seine Funktion beeinflusst. Der Schlüssel liegt darin, den Dichtring nicht als ein einzelnes Teil, sondern als ein System zusammenwirkender Komponenten zu betrachten.

Materialzusammensetzung und Füllstoffe

Das Basis-PTFE (Teflon)-Material wird für dynamische Dichtungen selten in reiner Form verwendet. Seine Eigenschaften werden durch die Zugabe von Füllstoffen verbessert.

Diese Füllstoffe werden mit dem PTFE gemischt, um spezifische Eigenschaften wie Verschleißfestigkeit, Wärmeleitfähigkeit und Verformungsbeständigkeit unter Last (Kriechen) zu verbessern. Die Wahl des Füllstoffs wird ausschließlich durch die Anforderungen der Anwendung bestimmt.

Lippenkonfiguration und Design

Die Dichtlippe ist das kritischste Element für die Leistung. Ihr Design steuert direkt die Dichtwirkung und die Reibeigenschaften.

Häufige Konfigurationen umfassen:

- Einfache Lippen: Ein unkompliziertes Design für allgemeine Dichtungszwecke.

- Mehrfachlippen (Multi-Lip): Verwendet zwei oder mehr Lippen als Redundanz, oft um verschiedene Medien zu trennen oder eine zusätzliche Barriere gegen Verunreinigungen zu bieten.

- Hydrodynamische Lippen: Verfügen über mikroskopisch kleine Muster auf der Lippe, die während der Rotation aktiv Flüssigkeit von der Dichtkante wegpumpen. Dies ist entscheidend für die Reduzierung von Reibung und Hitze bei Hochgeschwindigkeitsanwendungen.

Die Flexibilität des Lippendesigns hilft auch, Wellenschlag oder Fehlausrichtungen auszugleichen und eine konstante Abdichtung auch unter weniger idealen mechanischen Bedingungen zu gewährleisten.

Federintegration

Ein Federunterstützungselement (Federenergizer), typischerweise aus Metall, wird oft in den Dichtungskörper integriert. Sein Zweck ist es, eine konstante, gleichmäßige Radialkraft auf die Welle auszuüben.

Dies gewährleistet eine dichte Abdichtung bei sehr geringem Druck, wenn der Systemdruck nicht ausreicht, um die Lippe zu aktivieren. Es gleicht auch den Materialverschleiß über die Lebensdauer des Dichtrings aus und verlängert so seine effektive Nutzungsdauer.

Design des Dichtungskörpers und der Hülse

Die Methode zur Herstellung des Dichtungskörpers oder der Hülse hat erhebliche Auswirkungen auf Kosten und Produktion.

Für die Kleinserienfertigung oder Prototypen können Hülsen gefräst werden. Dies vermeidet hohe anfängliche Werkzeugkosten und ist daher kostengünstig für kundenspezifische oder Kleinserienaufträge.

Für die Großserienfertigung werden Hülsen gepresst oder gestanzt. Obwohl dies eine erhebliche Vorabinvestition in Werkzeuge erfordert, senkt es die Stückkosten bei großen Mengen drastisch.

Die Abwägungen verstehen

Bei der Anpassung geht es nicht darum, die „besten“ Funktionen auszuwählen, sondern darum, konkurrierende Anforderungen auszugleichen. Jede Designentscheidung beinhaltet einen Kompromiss.

Leistung vs. Kosten

Hochspezialisierte Merkmale wie hydrodynamische Lippen, exotische Füllstoffe oder komplexe Mehrfachlippendesigns liefern überlegene Leistung unter extremen Bedingungen. Diese erhöhte Leistungsfähigkeit geht jedoch mit höheren Stückkosten einher.

Ebenso sind gefräste Hülsen ideal, um Werkzeugkosten bei Prototypen zu vermeiden, aber gepresste Hülsen sind bei Massenproduktion weitaus wirtschaftlicher.

Dichtkraft vs. Reibung und Verschleiß

Ein aggressiveres Dichtungsdesign – zum Beispiel eines mit einer stärkeren Feder oder mehreren Lippen – erzeugt eine dichtere Abdichtung. Dies ist ausgezeichnet, um Leckagen zu verhindern, erhöht aber auch die Reibung.

Höhere Reibung erzeugt mehr Wärme, beschleunigt den Verschleiß sowohl des Dichtrings als auch der Welle und erhöht die Energie, die zum Drehen der Welle erforderlich ist. Das Ziel ist immer, nur so viel Dichtkraft anzuwenden, wie zur Erfüllung der Anforderungen erforderlich ist, und nicht mehr.

Anpassung an Ihre Anwendung anpassen

Lassen Sie sich bei Ihren Anpassungsentscheidungen von Ihrer primären betrieblichen Herausforderung leiten.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsrotation liegt: Priorisieren Sie ein hydrodynamisches Lippendesign und eine reibungsarme Materialmischung, um Hitze zu managen und vorzeitigem Verschleiß vorzubeugen.

- Wenn Ihr Hauptaugenmerk auf aggressiven Chemikalien oder extremen Temperaturen liegt: Konzentrieren Sie sich auf die Materialauswahl und wählen Sie eine PTFE-Mischung und einen Füllstoff, die für die Kompatibilität mit Ihrer spezifischen Umgebung bekannt sind.

- Wenn Ihr Hauptaugenmerk auf geringvolumigen Prototypen oder kundenspezifischen Anpassungen liegt: Spezifizieren Sie eine gefräste Hülse, um Flexibilität zu wahren und teure, spezielle Werkzeuge zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung und Kostenkontrolle liegt: Arbeiten Sie mit einem Hersteller zusammen, um ein Design für eine gepresste Hülse zu entwickeln, um die Stückkosten langfristig zu minimieren.

Letztendlich ermöglicht Ihnen die Nutzung dieser Anpassungsoptionen die Konstruktion eines Dichtrings, der zu einem zuverlässigen, integrierten Bestandteil Ihres Systems wird.

Zusammenfassungstabelle:

| Anpassungsbereich | Wichtige Optionen | Primärer Einfluss |

|---|---|---|

| Material & Füllstoffe | Glas, Kohlenstoff, Bronze usw. | Chemische Beständigkeit, Verschleiß, thermische Eigenschaften |

| Lippenkonfiguration | Einfach, Mehrfachlippe, hydrodynamisch | Dichtwirkung, Reibung, Geschwindigkeitsfähigkeit |

| Federunterstützung | Typ, Last | Abdichtung bei niedrigem Druck, Verschleißkompensation |

| Dichtungskörper/Hülse | Gefräst (Prototypen) vs. Gepresst (Volumen) | Stückkosten, Vorlaufzeit, Produktionsvolumen |

Konstruieren Sie den perfekten Dichtring für Ihre Anwendung

Kompromittieren Sie nicht mit einer Standardlösung. KINTEK ist spezialisiert auf die kundenspezifische Fertigung von Hochleistungs-PTFE-Komponenten, einschließlich Rotary-Wellendichtringen, für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir arbeiten mit Ihnen zusammen, um:

- Leistung zu optimieren: Auswahl der idealen Materialfüllstoffe, Lippenkonstruktion und Feder für Ihre spezifischen Geschwindigkeits-, Chemie- und Temperaturanforderungen.

- Kosten zu kontrollieren: Wahl zwischen gefrästen Prototypen für Flexibilität oder gepressten Hülsen für Hochvolumen-Wirtschaftlichkeit.

- Zuverlässigkeit zu gewährleisten: Erzielung einer präzisen Abdichtung, die die Langlebigkeit und Effizienz Ihrer Ausrüstung verbessert.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und fachkundige Beratung zu erhalten. Lassen Sie uns einen Dichtring konstruieren, der präzise auf Ihren Erfolg zugeschnitten ist.

Angebot einholen & Technischen Support erhalten

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten