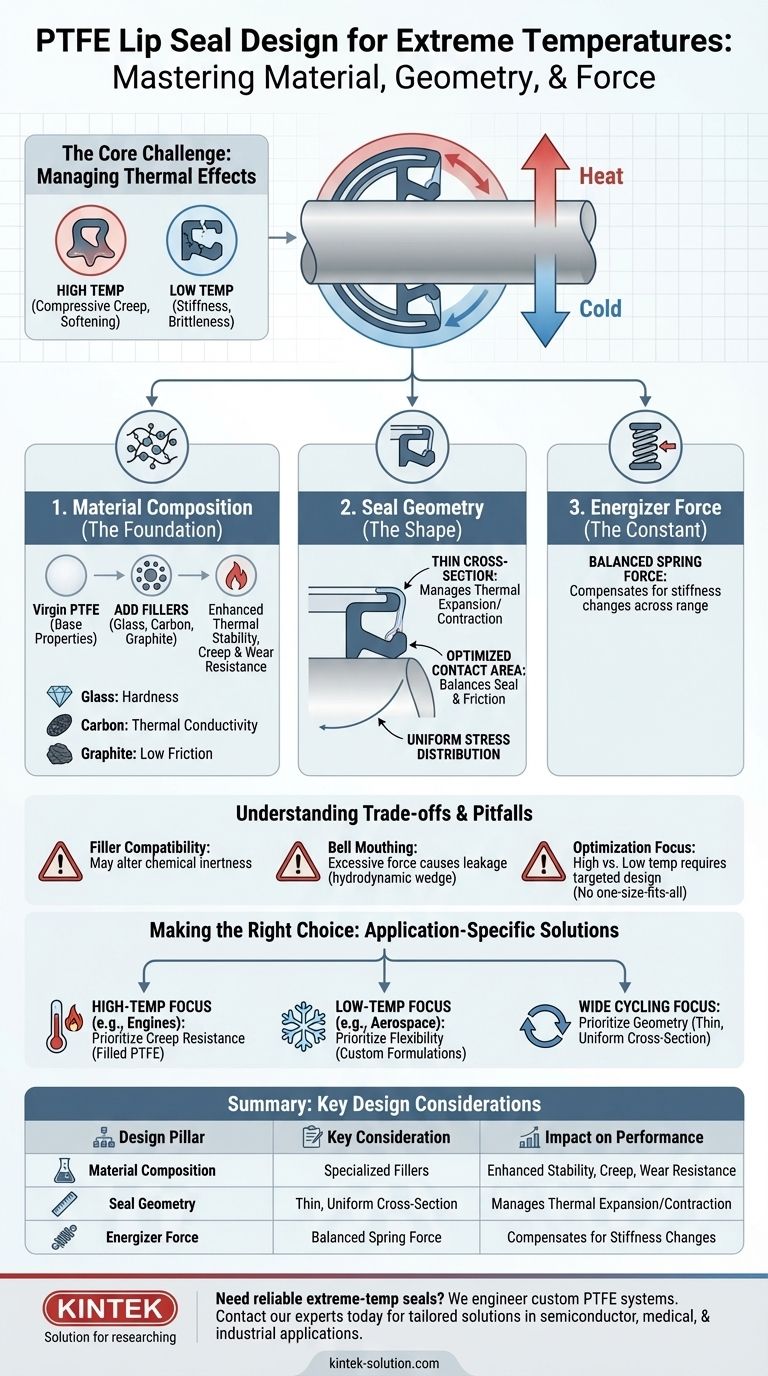

Für Anwendungen bei extremen Temperaturen hängt eine erfolgreiche Konstruktion einer PTFE-Lippendichtung von drei voneinander abhängigen Faktoren ab: einer präzise formulierten Materialzusammensetzung, die thermischen Einflüssen widersteht, einer optimierten Dichtungsgeometrie, die die physikalische Ausdehnung und Kontraktion bewältigt, und einer ausgewogenen Energizer-Kraft, um über den gesamten Temperaturbereich einen konstanten Dichtschluss aufrechtzuerhalten.

Das Grundprinzip ist, dass eine PTFE-Dichtung für extreme Temperaturen nicht nur eine Komponente, sondern ein sorgfältig konstruiertes System ist. Der Erfolg hängt davon ab, Material, seine physische Form und die Feder, die sie aktiviert, ganzheitlich auszubalancieren, damit sie im Zusammenspiel gegen thermische Belastungen arbeiten.

Die Kernherausforderung: Umgang mit thermischen Einflüssen

Polytetrafluorethylen (PTFE) ist bekannt für seinen weiten Betriebstemperaturbereich, typischerweise von -53°C bis 232°C (-65°F bis 450°F). Extreme Temperaturen führen jedoch zu erheblichen Belastungen, denen eine Standarddichtungskonstruktion nicht standhalten kann.

Die Auswirkungen hoher Temperaturen

Bei erhöhten Temperaturen können Materialien erweichen, sich zersetzen und kaltfließen (Compressive Creep). Dies ist eine langsame Verformung unter konstanter Last, die dazu führen kann, dass die Dichtlippe ihr konstruiertes Kontaktmuster verliert und versagt.

Die Auswirkungen niedriger Temperaturen

Unter kryogenen oder unter Null liegenden Bedingungen werden Materialien weniger flexibel und spröder. Eine Dichtung muss genügend Elastizität behalten, um sich der Wellenoberfläche anzupassen, und der Energizer muss genügend Kraft aufbringen, um der erhöhten Steifigkeit des Materials entgegenzuwirken.

Kritische Design-Säule 1: Materialzusammensetzung

Die Grundlage einer Hochleistungsdichtung ist ihr Material. Während Standard-PTFE hervorragende reibungsarme Eigenschaften und chemische Beständigkeit bietet, sind für thermische Extreme spezielle Formulierungen erforderlich.

Basismaterial PTFE und seine Grenzen

Natives PTFE bietet hervorragende reibungsarme Eigenschaften und chemische Beständigkeit, kann aber bei anspruchsvollen Anwendungen anfällig für Kaltfließen und Verschleiß sein. Seine Eigenschaften müssen für thermische Stabilität verbessert werden.

Die Rolle von Füllstoffen

Um die Leistung zu verbessern, werden Füllstoffe mit dem Basismaterial PTFE vermischt. Diese Additive verbessern die für thermische Belastbarkeit wichtigen Eigenschaften dramatisch.

Häufige Füllstoffe sind Glas, Kohlenstoff und Graphit. Sie verbessern die Wärmeleitfähigkeit, erhöhen die Härte und verbessern die Verschleiß- und Kaltfließbeständigkeit bei hohen Temperaturen erheblich.

Kundenspezifische Formulierungen für spezifische Extreme

Dichtungshersteller entwickeln oft kundenspezifische Polymerverbundwerkstoffe. Diese Formulierungen können optimiert werden, um die Flexibilität bei kryogenen Temperaturen zu erhalten oder die strukturelle Integrität und Zersetzungsbeständigkeit in Umgebungen mit hoher Hitze, wie z. B. Automobilmotoren, zu maximieren.

Kritische Design-Säule 2: Dichtungsgeometrie

Die Form der Dichtung ist genauso wichtig wie das Material, aus dem sie besteht. Die Geometrie muss so konstruiert sein, dass sie die Auswirkungen von Temperaturänderungen antizipiert und mildert.

Die Bedeutung eines dünnen Querschnitts

PTFE hat einen hohen Biege-Elastizitätsmodul. Ein gleichmäßig dünner Querschnitt des Elements ist ein wichtiges Konstruktionsmerkmal, das hilft, diese Steifigkeit auszugleichen.

Dieses dünne Profil minimiert auch die Auswirkungen von thermischer Ausdehnung und Kontraktion und hilft, ein konsistentes und kontrolliertes Kontaktmuster auf der Welle aufrechtzuerhalten.

Optimierung der Lippenkontaktfläche

Die Kontaktfläche zwischen der Dichtlippe und der Welle ist eine heikle Balance. Sie muss ausreichend sein, um einen zuverlässigen Dichtschluss zu erzeugen, ohne übermäßige Reibung oder Hitze zu erzeugen.

Berücksichtigung von Ausdehnung und Kontraktion

Die Gesamtgeometrie der Dichtung muss so konstruiert sein, dass sie Spannungen während thermischer Zyklen gleichmäßig verteilt. Dies verhindert lokale Spannungspunkte, die zu vorzeitigem Versagen oder Kaltfließen führen könnten.

Verständnis der Kompromisse und Fallstricke

Die Spezifikation einer Dichtung für extreme Temperaturen ist nicht ohne Herausforderungen. Das Verständnis der potenziellen Nachteile bestimmter Designentscheidungen ist entscheidend, um ein Versagen zu vermeiden.

Füllstoffe im Vergleich zur chemischen Beständigkeit

Obwohl Füllstoffe die thermischen Eigenschaften und die Verschleißfestigkeit dramatisch verbessern, können sie manchmal die breite chemische Inertheit von reinem PTFE leicht verändern. Das abzudichtende Medium muss sowohl mit dem PTFE als auch mit dem verwendeten spezifischen Füllstoff kompatibel sein.

Das Phänomen der „Trichterbildung“ (Bell Mouthing)

Die Anwendung von zu viel Energizer-Kraft oder die Konstruktion einer zu breiten Kontaktfläche kann dazu führen, dass sich die Dichtlippe in eine „Glocken“-Form verformt. Dieses Trichterbilden (Bell Mouthing) kann einen hydrodynamischen Keil erzeugen, der tatsächlich Flüssigkeit an der Dichtung vorbeipumpt und zu hohen Leckageraten führt.

Optimierung für hohe vs. niedrige Temperaturen

Eine Materialmischung und Geometrie, die für ein Hochtemperatur-Industriegetriebe optimiert ist, ist nicht die ideale Wahl für eine kryogene Luft- und Raumfahrtanwendung. Jede Extreme erfordert ein gezieltes Design, und ein „One-Size-Fits-All“-Ansatz führt oft zu Kompromissen und Fehlern.

Die richtige Wahl für Ihre Anwendung treffen

Um die Zuverlässigkeit zu gewährleisten, müssen Ihre Konstruktionsüberlegungen auf die spezifischen thermischen Herausforderungen Ihrer Umgebung abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Umgebungen mit hohen Temperaturen liegt (z. B. Motoren, chemische Verarbeitung): Spezifizieren Sie eine gefüllte PTFE-Qualität mit Kohlenstoff oder Glas, um die Kaltfließbeständigkeit und thermische Stabilität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf kryogenen oder Tieftemperaturanwendungen liegt (z. B. Luft- und Raumfahrt): Priorisieren Sie Materialformulierungen, die eine ausgezeichnete Flexibilität beibehalten, und eine Energizer-Konstruktion, die eine konstante Kraft liefert, wenn die Lippe steifer wird.

- Wenn Ihr Hauptaugenmerk auf weiten Temperaturschwankungen liegt: Betonen Sie eine Dichtungsgeometrie mit einem dünnen, gleichmäßigen Querschnitt, um wiederholte Ausdehnung und Kontraktion aufzunehmen, ohne die Dichtungsintegrität zu verlieren.

Letztendlich ist ein systematischer Ansatz, der Material, Geometrie und Energizer als ein einziges, integriertes System betrachtet, der Schlüssel zur Erzielung einer zuverlässigen Abdichtung in den anspruchsvollsten thermischen Umgebungen.

Zusammenfassungstabelle:

| Design-Säule | Wichtige Überlegung | Auswirkung auf die Leistung |

|---|---|---|

| Materialzusammensetzung | Verwendung spezialisierter Füllstoffe (Glas, Kohlenstoff, Graphit) | Verbessert thermische Stabilität, Kaltfließbeständigkeit und Verschleißfestigkeit |

| Dichtungsgeometrie | Dünner, gleichmäßiger Querschnitt | Bewältigt thermische Ausdehnung/Kontraktion und erhält das Kontaktmuster |

| Energizer-Kraft | Ausgewogene Federkraft | Gleicht Materialsteifigkeitsänderungen über den Temperaturbereich aus |

Benötigen Sie eine PTFE-Lippendichtung, die bei extremen Temperaturen zuverlässig funktioniert? Bei KINTEK entwickeln wir kundenspezifische PTFE-Dichtungen (einschließlich Lippen-, Auskleidungs- und Laborartikel) als integrierte Systeme. Unsere Expertise in Materialwissenschaft und Präzisionsfertigung stellt sicher, dass Ihre Dichtungen für thermische Extreme in Halbleiter-, Medizin-, Labor- und Industrieanwendungen optimiert sind – von Prototypen bis hin zu Großserienbestellungen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Temperaturherausforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Welche verschiedenen PTFE-Typen gibt es und wofür werden sie eingesetzt? Wählen Sie das richtige Material für Ihre Branche

- Können PTFE-Bearbeitungsteile kundenspezifisch angefertigt werden? Maßgeschneiderte Hochleistungskomponenten für Ihre Anforderungen

- Was sind die gängigen Anwendungen von PTFE? Nutzen Sie seine extremen Eigenschaften für Ihre Branche