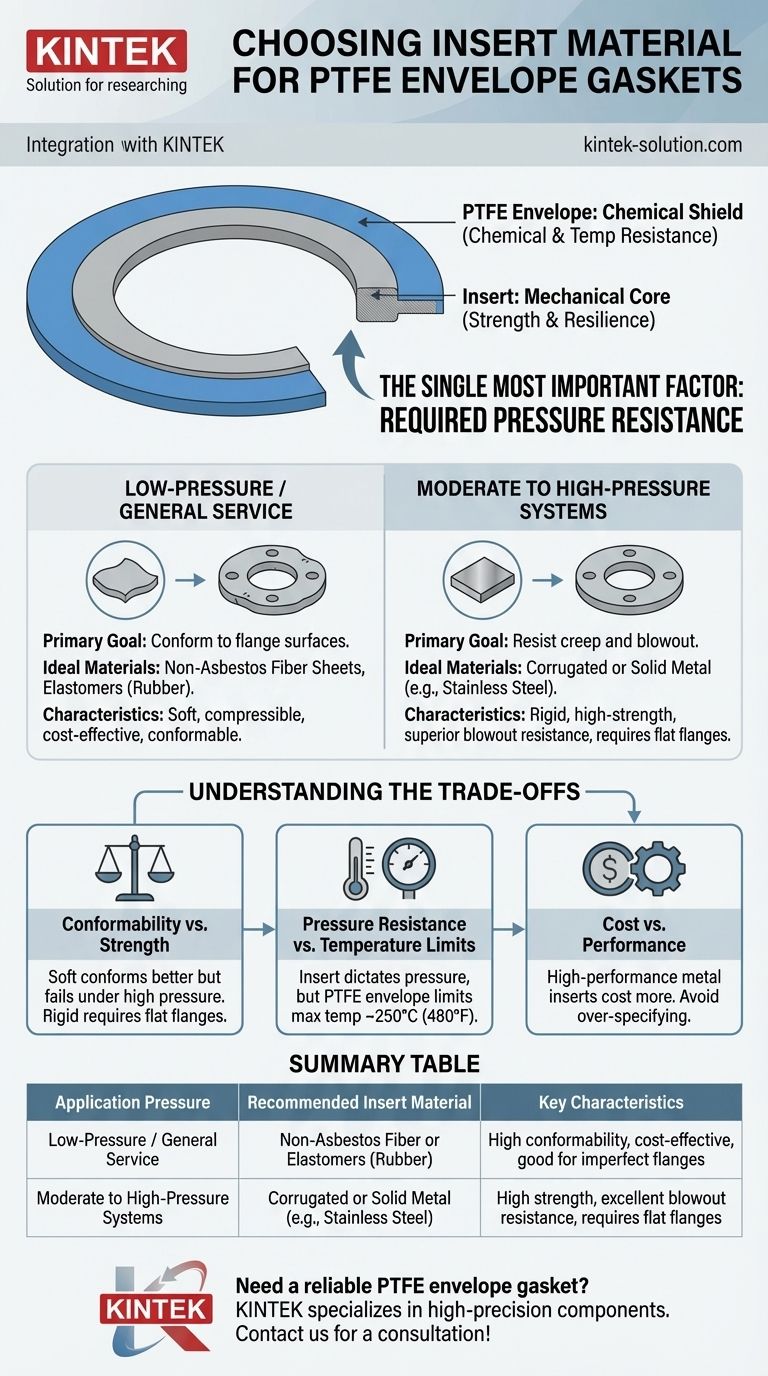

Der absolut wichtigste Faktor, der die Wahl des Einlegematerials für eine PTFE-Ummantelungsdichtung bestimmt, ist der erforderliche Druckwiderstand für die Anwendung. Die Dichtung ist ein zweiteiliges System: Die äußere PTFE-"Ummantelung" bietet nahezu universelle chemische Beständigkeit, während das innere "Einlege"-Material die mechanische Festigkeit und Elastizität liefert, die erforderlich sind, um unter Last eine Dichtung zu erzeugen und aufrechtzuerhalten.

Eine PTFE-Ummantelungsdichtung trennt ihre Aufgaben. Die PTFE-Ummantelung übernimmt die chemischen und thermischen Herausforderungen, sodass Ihre Wahl des Einlegematerials fast ausschließlich eine mechanische Entscheidung ist, die auf dem Druck basiert, den Ihr System erfordert.

Die Rolle jeder Komponente

Um die richtige Einlage auszuwählen, müssen Sie zunächst verstehen, dass eine PTFE-Ummantelungsdichtung eine Verbunddichtung ist. Jeder Teil hat eine eigene und sich ergänzende Funktion.

Die PTFE-Ummantelung: Der chemische Schutzschild

Die äußere Ummantelung besteht aus Polytetrafluorethylen (PTFE), einem Material, das für seine außergewöhnlichen Eigenschaften bekannt ist. Diese Komponente ist für den Kontakt mit den Prozessmedien verantwortlich.

Ihre wichtigsten Beiträge sind die hohe chemische Beständigkeit und ein weiter Betriebstemperaturbereich. Da PTFE praktisch inert ist, kann es hochaggressive Chemikalien verarbeiten, ohne sich zu zersetzen, wodurch eine Kontamination der Prozessmedien verhindert wird.

Die Einlage: Der mechanische Kern

Die Einlage ist das strukturelle Rückgrat der Dichtung. Sie ist durch die PTFE-Ummantelung vollständig vor den Prozessmedien geschützt, sodass ihre chemische Beständigkeit keine primäre Sorge ist.

Der einzige Zweck der Einlage besteht darin, die mechanischen Eigenschaften bereitzustellen, die dem weichen PTFE fehlen. Dazu gehören die Druckfestigkeit, um Flanschbelastungen standzuhalten, und die Elastizität, um Kriechen und Entspannung über die Lebensdauer der Dichtung zu widerstehen und so eine konsistente, leckagefreie Verbindung zu gewährleisten.

Abstimmung der Einlage auf die Anforderungen Ihrer Anwendung

Da die Einlage die mechanische Festigkeit liefert, sollte sich Ihr Auswahlprozess auf die physikalischen Kräfte konzentrieren, die in Ihrer spezifischen Flanschverbindung wirken.

Für Niederdruck- und allgemeine Anwendungen

Bei Anwendungen mit niedrigem Innendruck besteht das Hauptziel darin, sich einfach an die Flanschflächen anzupassen, um eine anfängliche Dichtung zu erzeugen.

Weichere, komprimierbarere Materialien sind hier ideal. Häufige Optionen sind asbestfreie Faserplatten oder verschiedene Arten von Elastomeren (Gummi). Diese Materialien sind kostengünstig und bieten eine hervorragende Anpassungsfähigkeit an geringfügige Flanschfehler.

Für moderate bis Hochdrucksysteme

Wenn der Systemdruck steigt, werden das Risiko von Dichtungskriechen und katastrophalem Ausblasen zu ernsten Bedenken. Die Einlage muss stark genug sein, um diesen Kräften standzuhalten.

Für diese anspruchsvollen Anwendungen müssen Sie eine starre, hochfeste Einlage verwenden. Die gängigsten Optionen sind gewelltes oder massives Metall, oft Edelstahl, das eine überlegene Tragfähigkeit bietet und verhindert, dass die Dichtung aus dem Flansch extrudiert wird.

Verständnis der Kompromisse

Die Auswahl eines Einlegematerials beinhaltet das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zur Spezifikation einer zuverlässigen und kostengünstigen Dichtung.

Konformität vs. Festigkeit

Es besteht ein inhärenter Kompromiss zwischen der Fähigkeit einer Einlage, sich an Oberflächenunregelmäßigkeiten anzupassen, und ihrer Fähigkeit, Druck standzuhalten.

Eine weiche, anpassungsfähige Einlage kann leicht leicht verzogene oder zerkratzte Flansche abdichten, versagt jedoch unter hohem Druck. Eine starke, starre Metalleinlage kann enormem Druck standhalten, erfordert jedoch saubere, ebene und parallele Flanschflächen, um effektiv abzudichten.

Druckbeständigkeit vs. Temperaturgrenzen

Obwohl das Einlegematerial die Druckfestigkeit bestimmt, wird die gesamte Dichtungsbaugruppe immer noch durch die Temperaturgrenzen der PTFE-Ummantelung eingeschränkt.

PTFE hat eine maximale Dauerbetriebstemperatur, typischerweise um 250 °C (480 °F). Selbst wenn Sie eine hochtemperaturbeständige Metalleinlage verwenden, wird die Betriebsgrenze der Dichtung durch die PTFE-Ummantelung definiert, ihr schwächstes Glied in Bezug auf thermische Beständigkeit.

Kosten vs. Leistung

Wie erwartet sind Hochleistungseinlagen, die für hohe Drücke ausgelegt sind, teurer. Eine gewellte Edelstahleinlage verursacht einen erheblichen Kostenaufschlag gegenüber einer Standard-asbestfreien Faser-Einlage. Eine Überdimensionierung der Einlage für eine einfache Niederdruckanwendung führt zu unnötigen Kosten.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Einlage auszuwählen, konzentrieren Sie sich auf die primäre mechanische Anforderung Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung aggressiver Medien in einem Niederdrucksystem liegt: Eine Standard-, weiche Einlage wie eine asbestfreie oder Gummiplatte bietet eine kostengünstige und zuverlässige Abdichtung.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Dichtungsintegrität in einer Hochdruckleitung liegt: Sie müssen eine starre Einlage wählen, wie gewelltes oder massives Metall, um den notwendigen Ausblasschutz zu bieten.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung gegen unvollkommene oder unebene Flanschflächen liegt: Eine anpassungsfähigere, weichere Einlage ist vorzuziehen, aber Sie müssen bestätigen, dass der Systemdruck weit innerhalb ihres begrenzten Betriebsbereichs liegt.

Indem Sie die chemischen und mechanischen Aufgaben der Dichtung isolieren, können Sie zuversichtlich eine Einlage auswählen, die eine sichere und zuverlässige Abdichtung gewährleistet.

Zusammenfassungstabelle:

| Anwendungsdruck | Empfohlenes Einlegematerial | Schlüsselmerkmale |

|---|---|---|

| Niederdruck / Allgemeiner Betrieb | Asbestfreie Faser oder Elastomere (Gummi) | Hohe Anpassungsfähigkeit, kostengünstig, gut für unvollkommene Flansche |

| Moderate bis Hochdrucksysteme | Gewelltes oder massives Metall (z. B. Edelstahl) | Hohe Festigkeit, ausgezeichneter Ausblasschutz, erfordert ebene Flansche |

Benötigen Sie eine zuverlässige PTFE-Ummantelungsdichtung für Ihre spezifischen Druck- und chemischen Anforderungen?

Bei KINTEK sind wir auf die Herstellung hochpräziser PTFE-Komponenten spezialisiert, einschließlich kundenspezifischer Ummantelungsdichtungen mit dem idealen Einlegematerial für Ihre Anwendung. Egal, ob Sie in der Halbleiter-, Medizin-, Labor- oder Industriebranche tätig sind, wir bieten Lösungen von Prototypen bis hin zu Großserienaufträgen.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Dichtung für überlegene Dichtungsleistung unterstützen. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen