Die endgültigen Eigenschaften eines formgepressten PTFE-Teils werden grundlegend durch vier miteinander verbundene Verarbeitungsparameter gesteuert. Dies sind der auf das Rohpulver ausgeübte Vorformdruck, die Sintertemperatur und -dauer sowie die Geschwindigkeit, mit der das Teil abgekühlt wird. Das Beherrschen des Zusammenspiels dieser Phasen ist der Schlüssel, um rohes PTFE-Pulver in ein Hochleistungskomponente mit vorhersagbaren Eigenschaften zu verwandeln.

Das Formpressen von PTFE ist nicht nur ein Formgebungsprozess; es ist ein sorgfältig orchestrierter thermischer und mechanischer Zyklus. Jeder Schritt – von der anfänglichen Kompression bis zur endgültigen Abkühlung – baut auf dem vorherigen auf, um die endgültige Molekularstruktur, Dichte und mechanische Integrität des Materials zu definieren.

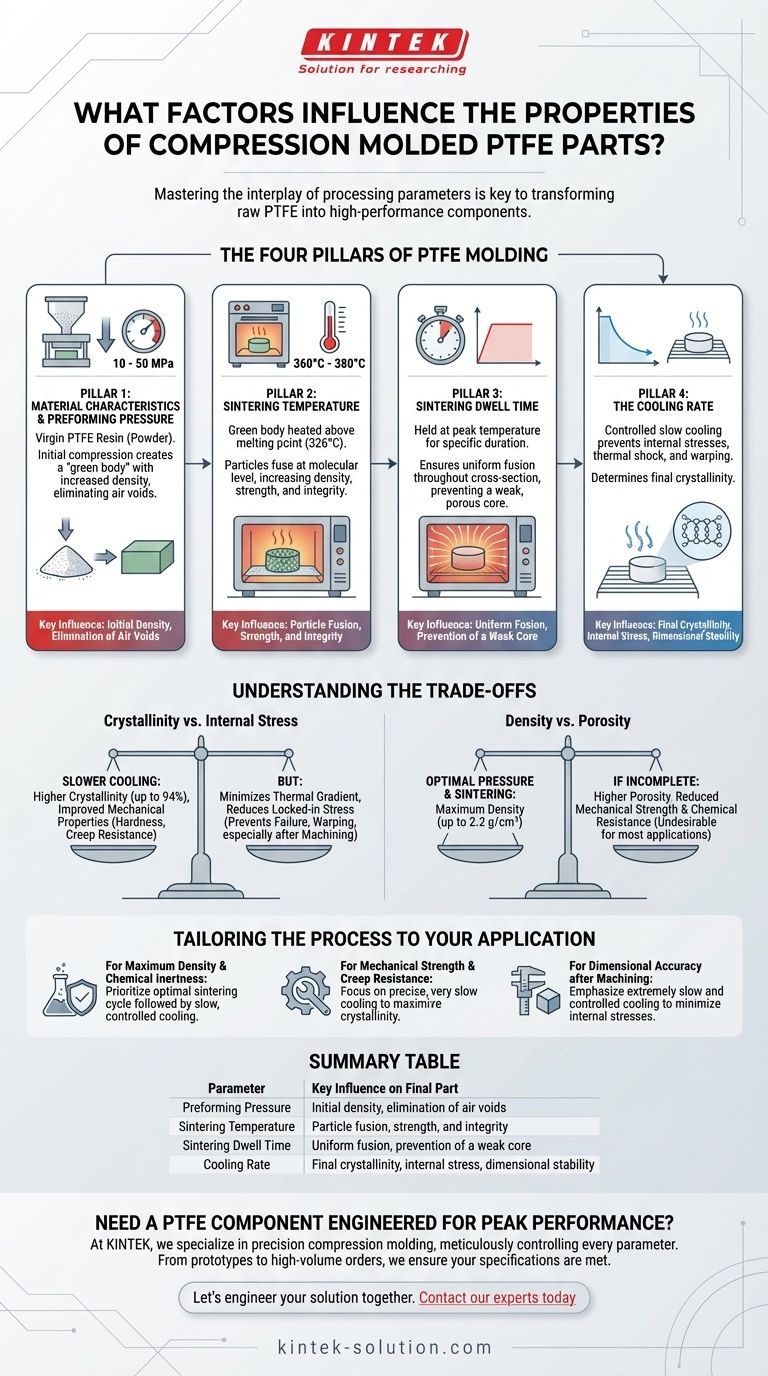

Die vier Säulen des PTFE-Formpressens

Der Weg von einem losen Pulver zu einem festen, funktionsfähigen Teil umfasst eine Abfolge kritischer Schritte. Ein Fehler oder eine Inkonsistenz in einer dieser Phasen wirkt sich direkt auf die Qualität und Leistung des Endprodukts aus.

Säule 1: Materialeigenschaften & Vorformdruck

Der Prozess beginnt mit neuem PTFE-Harz, einem feinen Pulver. Dieses Pulver wird in eine Form gefüllt und hohem Druck ausgesetzt, typischerweise zwischen 10 und 50 MPa.

Diese anfängliche Kompression verwandelt das lose Pulver in einen zerbrechlichen, hochdichten Pressling, der als „Grünling“ bekannt ist. Die Höhe des Drucks beeinflusst direkt die anfängliche Dichte und hilft, Lufteinschlüsse zwischen den Partikeln zu eliminieren, was die Grundlage für einen effektiven Sinterprozess bildet.

Säule 2: Sintertemperatur

Der Grünling wird dann in einem präzise gesteuerten Ofen auf eine Temperatur zwischen 360°C und 380°C erhitzt, was über dem Schmelzpunkt von PTFE von 326°C liegt.

Während des Sinterns verschmelzen die einzelnen PTFE-Partikel auf molekularer Ebene. Dieser Prozess eliminiert die mikroskopischen Hohlräume, die nach dem Vorformen verblieben waren, und erhöht die Dichte, Festigkeit und Gesamtintegrität des Teils erheblich.

Säule 3: Sinterhaltezeit

Das Teil muss für eine bestimmte Dauer, die sogenannte Haltezeit, auf der maximalen Sintertemperatur gehalten werden.

Dies ist kein Schritt, der überstürzt werden sollte. Eine ausreichende Haltezeit stellt sicher, dass der gesamte Querschnitt des Teils eine gleichmäßige Temperatur erreicht, was eine vollständige Partikelverschmelzung ermöglicht. Eine unzureichende Haltezeit kann zu einem Teil mit einer gut gesinterten Außenseite, aber einem schwachen, porösen Kern führen.

Säule 4: Die Abkühlgeschwindigkeit

Nach dem Sintern wird das Teil auf Raumtemperatur abgekühlt. Dies ist wohl die kritischste und oft übersehene Phase.

Eine langsame, kontrollierte Abkühlgeschwindigkeit ist unerlässlich, um den Aufbau von inneren Spannungen zu verhindern. Schnelles Abkühlen kann zu einem Thermoschock führen, der Risse, Verzug und schlechte Dimensionsstabilität verursacht. Das Abkühlprofil bestimmt auch direkt die endgültige Kristallinität des Materials.

Die Kompromisse verstehen

Die Entscheidungen, die während des Formpressprozesses getroffen werden, beinhalten das Abwägen konkurrierender Eigenschaften. Das Verständnis dieser Kompromisse ist entscheidend, um ein Teil herzustellen, das für seine beabsichtigte Anwendung optimiert ist.

Kristallinität vs. innere Spannung

Eine langsamere Abkühlgeschwindigkeit ermöglicht es den Polymerketten mehr Zeit, sich zu hochgeordneten kristallinen Strukturen zu organisieren, was typischerweise die Kristallinität des Teils erhöht (bis zu 94%). Eine höhere Kristallinität verbessert oft mechanische Eigenschaften wie Härte und Kriechbeständigkeit.

Das Hauptziel der langsamen Abkühlung ist jedoch die Minimierung des thermischen Gradienten über das Teil, der die Hauptursache für eingeschlossene Spannungen ist, die zu Versagen oder Verzug führen können, insbesondere nach der sekundären Bearbeitung.

Dichte vs. Porosität

Optimaler Vorformdruck und ein gründlicher Sinterzyklus sind entscheidend, um maximale Dichte zu erreichen, die bis zu 2,2 g/cm³ betragen kann.

Wenn der Druck zu niedrig ist oder das Sintern unvollständig ist, weist das resultierende Teil eine höhere Porosität auf. Obwohl für die meisten Anwendungen unerwünscht, könnte dies theoretisch für spezielle Anwendungen manipuliert werden, geht aber auf Kosten der mechanischen Festigkeit und chemischen Beständigkeit.

Den Prozess an Ihre Anwendung anpassen

Die idealen Verarbeitungsparameter hängen vollständig von den endgültigen Anforderungen des Bauteils ab. Um Ihr gewünschtes Ergebnis zu erzielen, beachten Sie die folgenden Richtlinien.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und chemischer Inertheit liegt: Priorisieren Sie einen optimalen Sinterzyklus (Temperatur und Zeit) gefolgt von einem langsamen, kontrollierten Abkühlprofil.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Kriechbeständigkeit liegt: Konzentrieren Sie sich auf eine präzise und sehr langsame Abkühlgeschwindigkeit, um die Kristallinität des Materials zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Dimensionsgenauigkeit nach der Bearbeitung liegt: Betonen Sie einen extrem langsamen und kontrollierten Abkühlprozess, um innere Spannungen zu minimieren, die die Hauptursache für Verzug sind, wenn Material entfernt wird.

Durch die bewusste Steuerung dieser grundlegenden Variablen können Sie PTFE-Komponenten zuverlässig so konstruieren, dass sie exakte Leistungsstandards erfüllen.

Zusammenfassungstabelle:

| Parameter | Wichtiger Einfluss auf das Endteil |

|---|---|

| Vorformdruck | Anfangsdichte, Eliminierung von Lufteinschlüssen |

| Sintertemperatur | Partikelverschmelzung, Festigkeit und Integrität |

| Sinterhaltezeit | Gleichmäßige Verschmelzung, Vermeidung eines schwachen Kerns |

| Abkühlgeschwindigkeit | Endgültige Kristallinität, innere Spannung, Dimensionsstabilität |

Benötigen Sie eine PTFE-Komponente, die für Spitzenleistungen entwickelt wurde? Bei KINTEK sind wir auf Präzisionsformpressen spezialisiert und kontrollieren akribisch jeden Parameter – von Druck bis Abkühlung – um Teile mit der exakten Dichte, Festigkeit und Dimensionsstabilität zu liefern, die Ihre Anwendung erfordert. Ob Sie im Halbleiter-, Medizin-, Labor- oder Industriesektor tätig sind, unsere kundenspezifischen Fertigungsdienstleistungen, von Prototypen bis zu Großaufträgen, stellen sicher, dass Ihre Spezifikationen erfüllt werden.

Lassen Sie uns gemeinsam Ihre Lösung entwickeln. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern