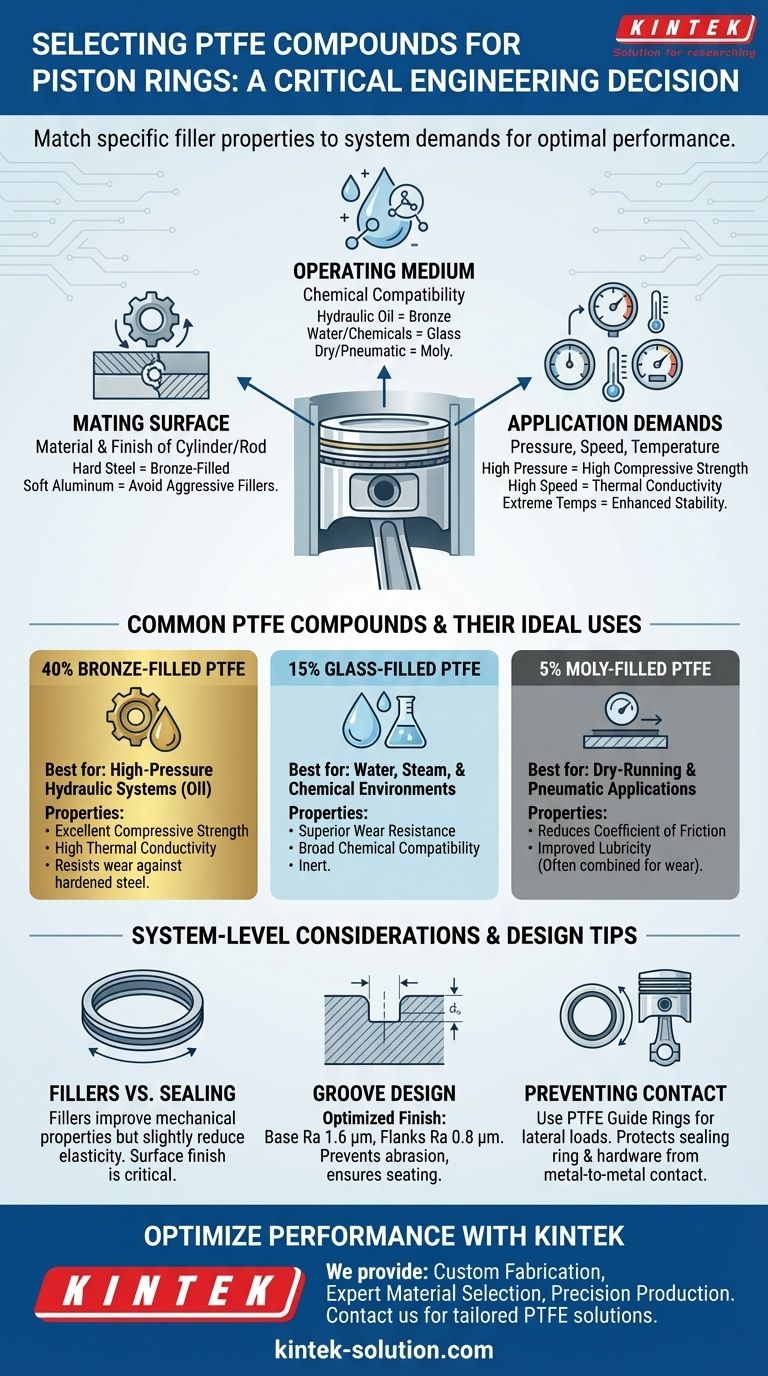

Die Auswahl einer PTFE-Verbindung für Kolbenringe ist eine kritische technische Entscheidung, die durch die spezifische Umgebung bestimmt wird, in der der Ring arbeiten wird. Ihre Wahl wird hauptsächlich durch das Material der Gegenlauffläche, die chemische Beschaffenheit des Betriebsmediums (z. B. Hydraulikflüssigkeit, Wasser oder Luft) und die Leistungsanforderungen der Anwendung, wie Druck, Temperatur und Kolbengeschwindigkeit, diktiert.

Bei der Auswahl der richtigen PTFE-Verbindung geht es nicht darum, das einzig „beste“ Material zu finden, sondern darum, die Eigenschaften eines bestimmten Füllstoffs – wie Verschleißfestigkeit, Wärmeleitfähigkeit oder chemische Inertheit – an die genauen mechanischen und chemischen Anforderungen Ihres Systems anzupassen.

Die zentralen Auswahlfaktoren entschlüsselt

Um die optimale Verbindung auszuwählen, müssen Sie analysieren, wie das Material mit seiner Umgebung interagiert. Jeder Faktor übt eine andere Belastung auf den Kolbenring aus, und der richtige Füllstoff wird ausgewählt, um dieser spezifischen Belastung entgegenzuwirken.

Die Gegenlauffläche

Das Material und die Oberflächengüte der Zylinderbohrung oder der Kolbenstange sind entscheidend. Eine harte Gegenlauffläche, wie gehärteter Stahl, kann einen aggressiven, verschleißfesten Füllstoff wie Bronze aufnehmen. Die Verwendung einer solchen Verbindung auf einer weicheren Oberfläche, wie Aluminium, könnte zu vorzeitigem Verschleiß des Zylinders selbst führen.

Das Betriebsmedium

Die abzudichtende Flüssigkeit oder das Gas ist die nächste Überlegung. Das Füllmaterial muss chemisch mit dem Medium kompatibel sein. Eine falsche Kombination kann zu Materialdegradation und Dichtungsversagen führen.

Beispielsweise sind Bronzefüllstoffe ausgezeichnet für ölbasierte Hydrauliksysteme geeignet, können aber in Gegenwart von Wasser oder bestimmten Chemikalien oxidieren. Glasfüllstoffe hingegen sind hoch inert und funktionieren hervorragend in Wasser und chemisch aggressiven Umgebungen.

Anwendungsanforderungen: Druck, Geschwindigkeit und Temperatur

Die Betriebsparameter bestimmen die mechanischen und thermischen Belastungen des Rings.

- Druck: Hoher Druck erfordert eine Verbindung mit hoher Druckfestigkeit und Extrusionsbeständigkeit.

- Geschwindigkeit: Hohe Kolbengeschwindigkeiten erzeugen mehr Reibungswärme. Eine Verbindung mit hoher Wärmeleitfähigkeit ist erforderlich, um diese Wärme abzuführen und einen Ausfall zu verhindern.

- Temperatur: Obwohl PTFE einen weiten Betriebsbereich hat (typischerweise –60 °C bis +200 °C), können Füllstoffe seine Stabilität und Verschleißfestigkeit an den Extremen dieses Bereichs verbessern.

Ein Blick auf gängige PTFE-Verbindungen

Obwohl es unzählige kundenspezifische Mischungen gibt, decken einige gängige Verbindungen die Mehrheit der Anwendungen ab. Das Verständnis ihrer Eigenschaften offenbart die Logik hinter ihrer Auswahl.

40 % Bronze-gefülltes PTFE

Dies ist eine sehr häufige Wahl für Hydrauliksysteme. Der Bronzefüllstoff bietet eine ausgezeichnete Druckfestigkeit, um hohem Druck und hoher Wärmeleitfähigkeit zur Bewältigung der bei hohen Geschwindigkeiten erzeugten Wärme standzuhalten. Er eignet sich am besten für Systeme, die Hydrauliköl verwenden und gegen gehärtete Stahloberflächen arbeiten.

15 % Glasfaserverstärktes PTFE

Glasfasern erhöhen die Verschleißfestigkeit erheblich und bieten eine breite chemische Verträglichkeit. Dies macht glasfaserverstärktes PTFE zu einer vielseitigen Wahl, besonders wirksam in Anwendungen mit Wasser, Dampf oder anderen Chemikalien, wo ein Bronzefüllstoff korrodieren würde.

5 % Molybdändisulfid (Moly) gefülltes PTFE

Molybdändisulfid wird hauptsächlich hinzugefügt, um den Reibungskoeffizienten zu reduzieren. Es erzeugt eine glattere Dichtung mit geringerer Reibung, erhöht jedoch typischerweise nicht die Verschleißfestigkeit so stark wie Glas oder Bronze. Es wird oft mit anderen Füllstoffen kombiniert, um die Schmierfähigkeit zu verbessern.

Kompromisse und systembezogene Faktoren verstehen

Die Auswahl einer Verbindung ist nur ein Teil der Lösung. Ein perfekt gewähltes Material wird versagen, wenn das umgebende Systemdesign fehlerhaft ist.

Füllstoffe im Vergleich zur Dichtungsfähigkeit

Das Hinzufügen von Füllstoffen verbessert mechanische Eigenschaften wie Verschleißfestigkeit und Druckfestigkeit. Es macht das PTFE jedoch auch weniger elastisch als im reinen Zustand. Dies kann die Fähigkeit des Rings, sich an Unebenheiten anzupassen, leicht beeinträchtigen, wodurch Faktoren wie die Oberflächengüte noch wichtiger werden.

Die Bedeutung der Nutengeometrie

Die Kolbennut, die den Ring aufnimmt, muss korrekt gefertigt sein. Für optimale Leistung sollte die Bodenfläche der Nut eine Oberflächenrauheit von etwa Ra 1,6 µm aufweisen, während die Flanken eine glattere Oberfläche von Ra 0,8 µm benötigen. Eine raue Oberfläche schleift den Ring ab, und eine zu glatte Oberfläche kann das korrekte Einsetzen behindern.

Vermeidung von Metall-auf-Metall-Kontakt

Die Hauptaufgabe eines PTFE-Kolbenrings ist das Dichten. Er ist nicht dafür ausgelegt, Seitenbelastungen aufzunehmen. In Anwendungen, in denen Seitenbelastungen auftreten können, werden PTFE-Führungsringe verwendet, um Metall-auf-Metall-Kontakt zwischen Kolben und Zylinder zu verhindern und sowohl den Dichtring als auch die Hardware vor Beschädigungen zu schützen.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihre spezifischen Betriebsbedingungen als klaren Leitfaden für die beste Materialwahl.

- Wenn Ihr Hauptaugenmerk auf einem Hydraulikölsystem mit hohem Druck liegt: Bronze-gefülltes PTFE ist aufgrund seiner hohen Druckfestigkeit und Wärmeleitfähigkeit wahrscheinlich die optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf chemischer Verträglichkeit oder wasserbasierten Systemen liegt: Glasfaserverstärktes PTFE bietet überlegene Verschleißfestigkeit und Inertheit für diese Umgebungen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Reibung in einer Trockenlauf- oder pneumatischen Anwendung liegt: Eine mit Kohlenstoff/Graphit oder Moly gefüllte Verbindung kann die notwendige Schmierfähigkeit bieten.

- Wenn Sie eine komplette Kolbenbaugruppe entwerfen: Denken Sie daran, Führungsringe zur Aufnahme von Seitenlasten zu integrieren und die korrekte Oberflächengüte der Nut anzugeben, um die Lebensdauer Ihres gewählten Kolbenrings zu maximieren.

Letztendlich hängt ein erfolgreiches Design davon ab, die Eigenschaften des PTFE-Füllstoffs präzise auf die einzigartigen mechanischen, thermischen und chemischen Anforderungen Ihrer Anwendung abzustimmen.

Zusammenfassungstabelle:

| Auswahlfaktor | Wichtige Überlegung | Gängige PTFE-Verbindung |

|---|---|---|

| Gegenlauffläche | Härte und Oberflächengüte von Zylinder/Kolbenstange | Bronzefüllung für gehärteten Stahl; aggressive Füllstoffe bei weichen Metallen wie Aluminium vermeiden |

| Betriebsmedium | Chemische Verträglichkeit (Öl, Wasser, Chemikalien) | Bronze für Öl; Glas für Wasser/Chemikalien; Moly für geringe Reibung in Trocken-/Pneumatikanwendungen |

| Druck | Hohe Druckfestigkeit und Extrusionsbeständigkeit | 40 % Bronze-gefülltes PTFE für Hochdruck-Hydrauliksysteme |

| Geschwindigkeit & Temperatur | Wärmeleitfähigkeit und Wärmeableitung | Bronze- oder Glasgefüllt für Hochgeschwindigkeitsanwendungen zur Bewältigung der Reibungswärme |

| Chemische Inertheit | Beständigkeit gegen Korrosion und Zersetzung | 15 % Glasfaserverstärktes PTFE für aggressive chemische oder wasserbasierte Umgebungen |

Optimieren Sie die Leistung Ihres Kolbenrings mit KINTEK

Die Auswahl der richtigen PTFE-Verbindung ist entscheidend für die Effizienz und Langlebigkeit Ihrer Kolbendichtungen. Bei KINTEK sind wir auf die Herstellung hochpräziser PTFE-Komponenten spezialisiert – einschließlich Dichtungen, Buchsen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir bieten:

- Kundenspezifische Fertigung: Von Prototypen bis hin zu Großserienaufträgen, zugeschnitten auf Ihre spezifischen Betriebsbedingungen.

- Fachkundige Materialauswahl: Beratung zur optimalen PTFE-Verbindung (bronzegefüllt, glasfaserverstärkt, molygefüllt und mehr) für die Anforderungen Ihrer Anwendung.

- Präzisionsproduktion: Sicherstellung, dass jede Komponente exakte Spezifikationen für überlegene Leistung erfüllt.

Lassen Sie uns Ihnen helfen, die Zuverlässigkeit Ihres Systems zu verbessern. Kontaktieren Sie uns noch heute, um Ihre Anforderungen an Kolbenringe zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Wie sollten PTFE-ausgekleidete Absperrklappen gewartet werden? Ein proaktiver Leitfaden zur Maximierung der Betriebszeit

- Wie sind PTFE-Gummidichtungen aufgebaut? Präzisionstechnik für Hochleistungsabdichtung

- Was sind die Vor- und Nachteile von PTFE-ausgekleideten Absperrschieberventilen? Erzielen Sie eine zuverlässige Korrosionskontrolle

- Was sind die Vorteile der mikroporösen Struktur von ePTFE? Erreichen Sie selektive Permeabilität für Ihr Produkt

- Welche Automobilkomponenten werden durch PTFE-Bearbeitung hergestellt? Steigerung der Leistung unter extremen Bedingungen

- Was sind die Betriebsparameter für PTFE-Faltenbalg-Gleitringdichtungen? Ein Leitfaden für zuverlässige Leistung in korrosiven Umgebungen

- Was ist PTFE-Packung und was ist ihr Hauptzweck? Die ultimative Dichtungslösung für raue Umgebungen

- Wie funktionieren PTFE-O-Ringe? Ein Leitfaden für Hochleistungsabdichtung in anspruchsvollen Umgebungen