Um das richtige Dichtungsmaterial auszuwählen, müssen Sie systematisch die Betriebsbedingungen, die spezifischen Anwendungsanforderungen und die Gesamtwirtschaftlichkeit bewerten. Die Schlüsselfaktoren sind die Temperatur, der Druck und die chemische Beständigkeit des Systems, da diese Bedingungen am direktesten bestimmen, ob eine Dichtung auf Dauer hält oder versagt.

Das Ziel ist nicht, ein einziges „bestes“ Material zu finden, sondern das Material auszuwählen, das unter den einzigartigen Bedingungen Ihres spezifischen Systems die stabilste und zuverlässigste Abdichtung erzeugt. Der Erfolg einer Dichtung wird vollständig durch ihre Umgebung definiert.

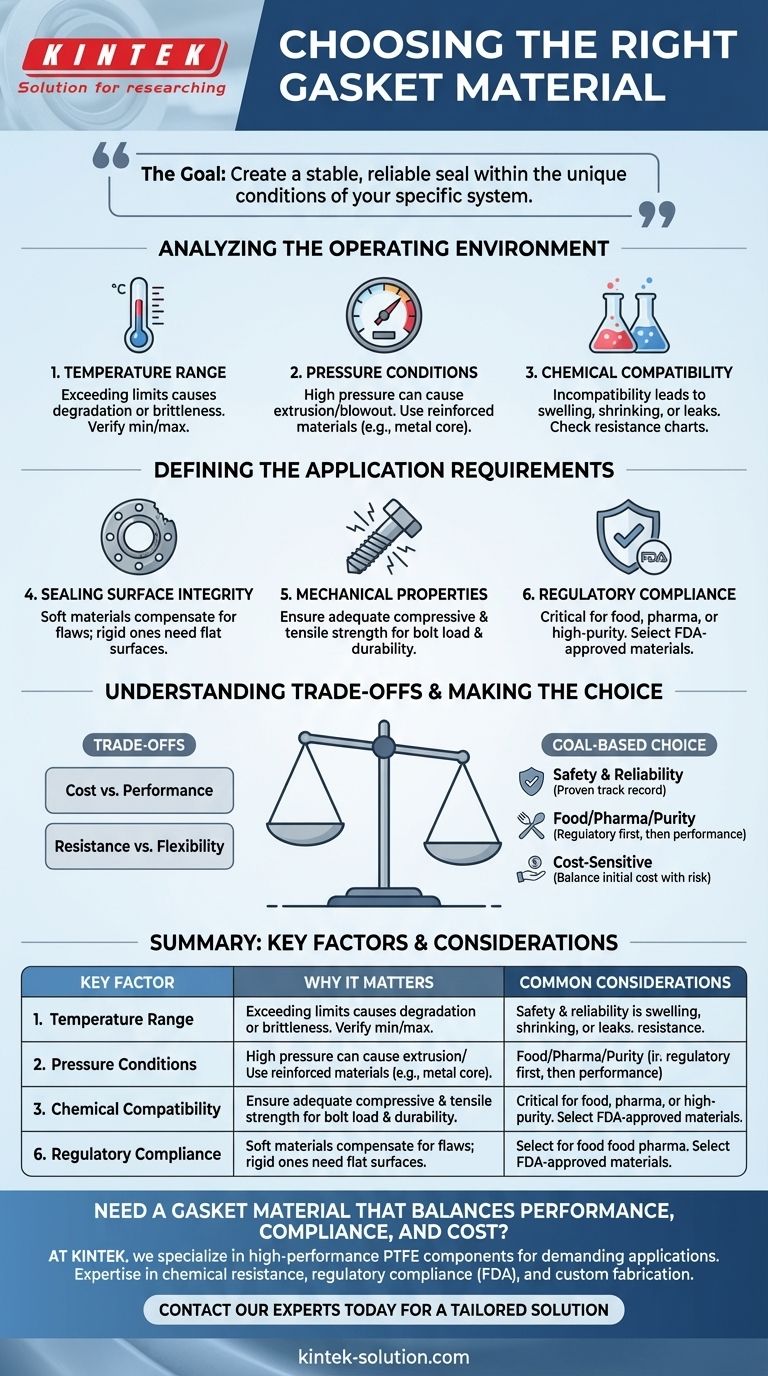

Analyse der Betriebsbedingungen

Die physikalischen und chemischen Bedingungen, denen die Dichtung ausgesetzt ist, sind die kritischsten Faktoren bei Ihrer Entscheidung. Ein Material, das für eine Umgebung perfekt geeignet ist, kann in einer anderen katastrophal versagen.

Faktor 1: Temperaturbereich

Jedes Material hat einen definierten Betriebstemperaturbereich. Das Überschreiten dieses Bereichs, selbst für kurze Zeit, kann zu dauerhaften Schäden und Dichtungsversagen führen.

Extreme Hitze kann dazu führen, dass ein Material weich wird, sich zersetzt oder seine Druckfestigkeit verliert, während extreme Kälte es spröde und anfällig für Risse machen kann. Überprüfen Sie immer die Eignung des Materials sowohl für die minimale als auch für die maximale Temperatur, der es ausgesetzt sein wird.

Faktor 2: Druckbedingungen

Der Innendruck des Systems übt eine Kraft auf die Dichtung aus und versucht, sie aus ihrer Position zu drücken. Das Dichtungsmaterial muss stark genug sein, um dieser Kraft standzuhalten, ohne zerdrückt oder herausgepresst zu werden.

Für Hochdruckanwendungen benötigen Sie möglicherweise ein stärkeres oder verstärktes Material, wie z. B. solche mit einem Metallkern, um ein Durchblasen zu verhindern.

Faktor 3: Chemische Beständigkeit

Die Dichtung muss inert bleiben, wenn sie den Flüssigkeiten oder Gasen ausgesetzt ist, die sie abdichtet. Inkompatibilität kann dazu führen, dass das Material anschwillt, schrumpft oder sich auflöst, was unweigerlich zu einem Leck führt.

Vergleichen Sie immer die chemische Beständigkeitstabelle des Dichtungsmaterials mit jeder Chemikalie, mit der es in Ihrer Anwendung in Kontakt kommt.

Definition der Anwendungsanforderungen

Über die unmittelbare Umgebung hinaus werden die mechanischen und regulatorischen Anforderungen der Anwendung Ihre Materialauswahl weiter einschränken.

Faktor 4: Integrität der Dichtfläche

Keine Dichtung kann auf einer beschädigten oder unebenen Oberfläche optimal funktionieren. Das von Ihnen gewählte Material muss sich an die Flanschflächen anpassen können, um eine vollständige Abdichtung zu gewährleisten.

Weichere, flexiblere Materialien können oft kleinere Oberflächenunregelmäßigkeiten ausgleichen, während härtere, steifere Materialien nahezu perfekte, ebene Oberflächen benötigen, um effektiv abzudichten.

Faktor 5: Mechanische Eigenschaften

Eine Dichtung muss der Kompressionslast durch die Schrauben (der Schraubenkraft), die erforderlich ist, um eine Abdichtung zu erzeugen, standhalten, ohne zerquetscht zu werden. Diese Eigenschaft, bekannt als Druckfestigkeit, ist entscheidend für die Aufrechterhaltung der Dichtungsintegrität über die Zeit.

Das Material muss auch eine ausreichende Zugfestigkeit aufweisen, um ein Reißen oder Beschädigen während der Installation und des Betriebs zu verhindern.

Faktor 6: Einhaltung gesetzlicher Vorschriften

Viele Branchen haben strenge Standards für Materialien, die in ihren Prozessen verwendet werden. Dies gilt insbesondere für Lebensmittel-, Getränke- und pharmazeutische Anwendungen.

Wenn Ihre Anwendung den menschlichen Verzehr oder hochreine Prozesse beinhaltet, müssen Sie ein Material auswählen, das bestimmte Standards erfüllt, z. B. FDA-zugelassen ist.

Verständnis der Kompromisse

Die Auswahl eines Dichtungsmaterials ist eine Übung im Abwägen konkurrierender Eigenschaften. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte, kosteneffiziente Entscheidung.

Kosten vs. Leistung

Das billigste Material ist selten das kostengünstigste. Eine billige Dichtung, die vorzeitig ausfällt, kann zu kostspieligen Ausfallzeiten, Produktverlusten oder Sicherheitsvorfällen führen, die die anfänglichen Einsparungen bei weitem übersteigen.

Bewerten Sie immer die Gesamtbetriebskosten, die das Risiko und die Kosten eines Ausfalls umfassen, nicht nur den Kaufpreis.

Chemische Beständigkeit vs. Flexibilität

Oft sind die chemisch beständigsten Materialien, wie PTFE, steifer als andere Elastomere. Während sie einen überlegenen Schutz gegen korrosive Medien bieten, kann ihre Steifigkeit bessere Flanschflächen erfordern, um eine ordnungsgemäße Abdichtung zu erreichen.

Im Gegensatz dazu dichtet ein flexibleres Gummimaterial möglicherweise leichter auf einer unvollkommenen Oberfläche ab, hat aber einen begrenzteren Bereich der chemischen Beständigkeit.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte von Ihrem primären Ziel für die abgedichtete Verbindung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Sicherheit und Zuverlässigkeit liegt: Priorisieren Sie Materialien mit einer nachgewiesenen Erfolgsbilanz in Ihrer spezifischen Temperatur-, Druck- und chemischen Umgebung, auch bei höheren Kosten.

- Wenn Ihr Hauptaugenmerk auf Lebensmittel-, Pharma- oder Hochreinheitsanwendungen liegt: Ihr erster Filter muss die Einhaltung von Vorschriften sein (z. B. FDA, USP Klasse VI). Wählen Sie dann aus dieser zugelassenen Liste basierend auf der Leistung aus.

- Wenn Ihr Hauptaugenmerk auf einem kostenempfindlichen, nicht kritischen System liegt: Wägen Sie die anfänglichen Materialkosten gegen die erwartete Lebensdauer und die geringen Auswirkungen eines möglichen Lecks ab.

Die Wahl der richtigen Dichtung stellt die langfristige Integrität und Sicherheit Ihres gesamten Systems sicher.

Zusammenfassungstabelle:

| Wichtiger Faktor | Warum es wichtig ist | Häufige Überlegungen |

|---|---|---|

| Temperaturbereich | Das Überschreiten der Grenzen führt zu Zersetzung oder Sprödigkeit. | Überprüfen Sie die minimalen/maximalen Betriebstemperaturen für das Material. |

| Druckbedingungen | Hoher Druck kann zu Extrusion oder Durchblasen führen. | Verwenden Sie verstärkte Materialien (z. B. Metallkern) für Hochdrucksysteme. |

| Chemische Beständigkeit | Inkompatibilität führt zu Schwellung, Schrumpfung oder Lecks. | Überprüfen Sie die chemischen Beständigkeitsdiagramme für alle Medien im System. |

| Integrität der Dichtfläche | Unvollkommene Oberflächen erfordern anpassungsfähige Materialien. | Weichere Materialien gleichen Mängel aus; starre erfordern ebene Flansche. |

| Mechanische Eigenschaften | Schraubenkraft und Zugfestigkeit beeinflussen die Dichtungsdauerhaftigkeit. | Stellen Sie sicher, dass die Druck- und Zugfestigkeit für die Anwendung ausreichend sind. |

| Einhaltung gesetzlicher Vorschriften | Entscheidend für Lebensmittel-, Pharma- oder Hochreine Anwendungen. | Wählen Sie bei Bedarf FDA-zugelassene oder branchenkonforme Materialien. |

Benötigen Sie ein Dichtungsmaterial, das Leistung, Compliance und Kosten ausgleicht?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert – einschließlich Dichtungen, Dichtungen, Auskleidungen und Laborgeräten – für anspruchsvolle Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche. Unsere Expertise stellt sicher, dass Ihr Dichtungsmaterial präzise auf Ihre Betriebsumgebung zugeschnitten ist, unabhängig davon, ob Sie überlegene chemische Beständigkeit, Einhaltung gesetzlicher Vorschriften (wie FDA-Standards) oder kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen benötigen.

Lassen Sie uns Ihnen helfen, eine zuverlässige, langlebige Abdichtung zu erzielen. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung, die die Integrität und Sicherheit Ihres Systems in den Vordergrund stellt.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Können PTFE-Bearbeitungsteile kundenspezifisch angefertigt werden? Maßgeschneiderte Hochleistungskomponenten für Ihre Anforderungen

- Was sind die gängigen Anwendungen von PTFE? Nutzen Sie seine extremen Eigenschaften für Ihre Branche

- Was sind einige innovative Anwendungen von CNC-bearbeitetem PTFE im Produktdesign? Entfesseln Sie extreme Leistung in Medizin, Luft- und Raumfahrt & Elektronik

- Was sind die Schlüsseleigenschaften von Teflon (PTFE) für kundenspezifische Teile? | Spitzenleistung erzielen

- Was sind die Haupteigenschaften von PTFE? Entdecken Sie das Material für extreme Umgebungen