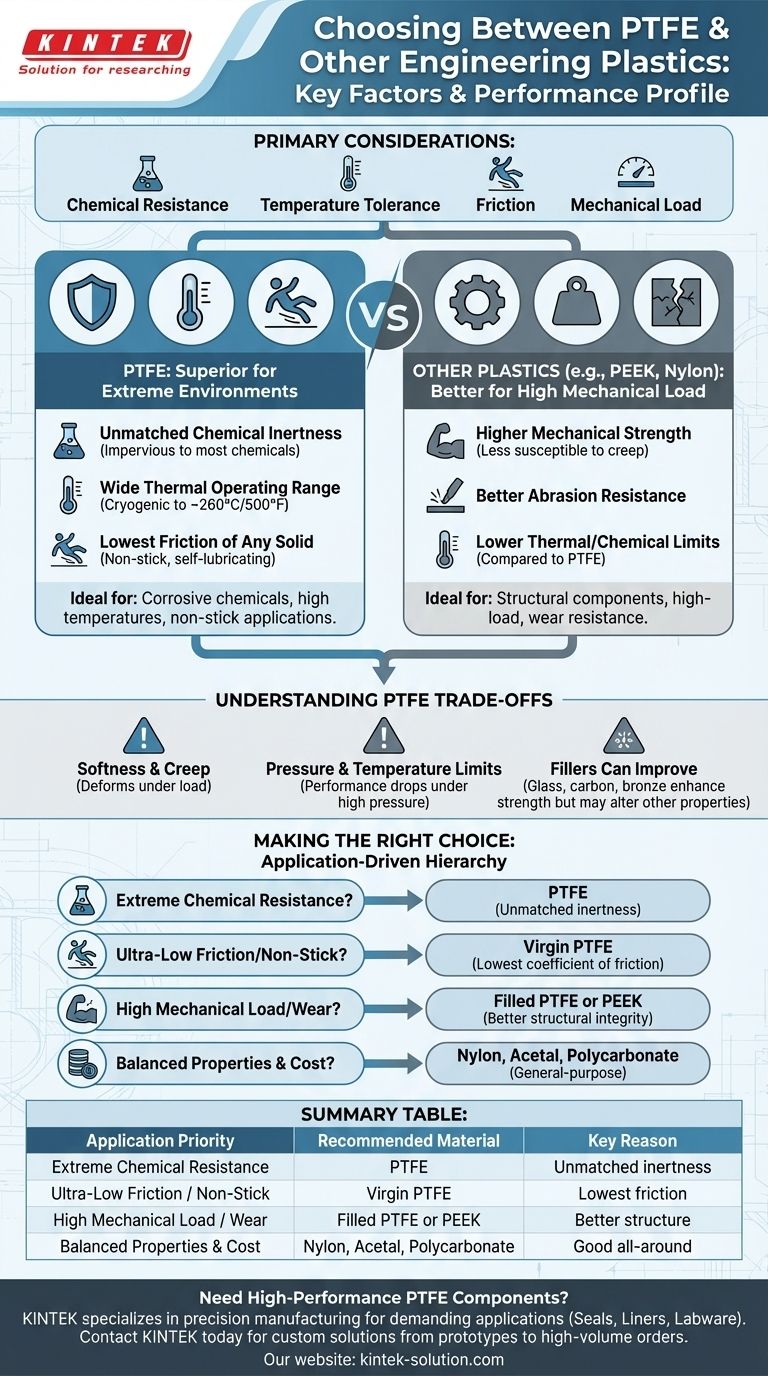

Bei der Auswahl eines technischen Kunststoffs sind die wichtigsten zu berücksichtigenden Faktoren die chemische Beständigkeit, die Temperaturbeständigkeit, die Reibungsanforderungen und die mechanische Belastung. Polytetrafluorethylen (PTFE) ist die überlegene Wahl für extreme Umgebungen, die durch korrosive Chemikalien, hohe Temperaturen und die Notwendigkeit einer antihaftenden Oberfläche mit geringer Reibung gekennzeichnet sind. Seine relative Weichheit und geringere mechanische Festigkeit im Vergleich zu anderen Kunststoffen machen es jedoch ohne Modifikation für hochbelastete Struktur-Anwendungen ungeeignet.

Die Entscheidung für PTFE ist kein einfacher Vergleich von Materialeigenschaften; es ist eine strategische Wahl für Anwendungen, bei denen andere Kunststoffe grundlegend versagen. Sie wählen PTFE, wenn seine einzigartige Kombination aus extremer chemischer, thermischer Leistung und geringer Reibung die einzig praktikable Lösung für ein anspruchsvolles technisches Problem darstellt.

Die Kernleistungsstützen von PTFE

Um das richtige Material auszuwählen, müssen Sie verstehen, in welchen Bereichen PTFE einen deutlichen, nicht verhandelbaren Vorteil gegenüber anderen technischen Kunststoffen wie PEEK, Nylon oder Polycarbonat bietet.

Unübertroffene chemische Inertheit

PTFE ist praktisch undurchlässig für fast alle Industriechemikalien, Lösungsmittel und korrosiven Mittel. Dieses Maß an chemischer Beständigkeit ist sein wichtigstes Unterscheidungsmerkmal.

Während Materialien wie PEEK eine gute chemische Beständigkeit aufweisen, bietet PTFE eine zuverlässige Leistung über ein viel breiteres Spektrum aggressiver Medien, was es für Dichtungen, Dichtungsringe und Auskleidungen in der chemischen Verarbeitung unerlässlich macht.

Großer Betriebstemperaturbereich

PTFE behält seine Eigenschaften über einen weiten Temperaturbereich bei, von kryogenen Temperaturen bis zu etwa 260 °C (500 °F).

Diese thermische Stabilität übertrifft die vieler gängiger Kunststoffe bei weitem und gewährleistet Zuverlässigkeit bei Hochtemperaturanwendungen, bei denen andere Materialien degradieren oder schmelzen würden.

Die geringste Reibung aller Feststoffe

PTFE weist einen außergewöhnlich niedrigen Reibungskoeffizienten auf und gehört damit zu den rutschigsten bekannten Materialien. Diese Eigenschaft ist inhärent und erfordert keine externe Schmierung.

Dies macht es zur idealen Wahl für Antihaftbeschichtungen, Gleitlager und Dichtungen, bei denen die Minimierung der Reibung und die Vermeidung von Haft-Gleit-Effekten kritische Designanforderungen sind. Kunststoffe wie Acetal und Nylon können diese Leistung nicht erreichen.

Die Kompromisse verstehen

Die Auswahl von PTFE erfordert eine nüchterne Betrachtung seiner Grenzen. Seine Spitzenleistung in einigen Bereichen geht auf Kosten anderer, was für jeden Ingenieur ein kritischer Aspekt ist.

Mechanische Festigkeit und Kriechen

Eine Haupteinschränkung von reinem PTFE ist seine relative Weichheit und Anfälligkeit für Kriechen – die Tendenz, sich unter einer anhaltenden Last dauerhaft zu verformen.

Für Anwendungen, die eine hohe strukturelle Integrität oder Abriebfestigkeit erfordern, können andere Kunststoffe wie PEEK oder sogar Nylon die bessere Wahl sein. PTFE ist kein Material für hochbelastete Strukturkomponenten.

Die Druck- und Temperaturgrenze (Pr)

Obwohl PTFE bei hohen Temperaturen ausgezeichnet ist, kann seine Leistung eingeschränkt sein, wenn gleichzeitig hoher Druck ausgeübt wird. Die meisten Dichtungen und Dichtungsringe haben einen bestimmten Druckbewertungswert, der eingehalten werden muss.

Dies ist ein entscheidender Punkt: Die Grenzen des Materials werden durch die Kombination der Betriebsbelastungen definiert, nicht nur durch eine einzelne.

Anpassung durch Füllstoffe

Die mechanischen Schwächen von PTFE können durch die Zugabe von Füllstoffen wie Glasfaser, Kohlenstoff oder Bronze gemildert werden.

Diese Zusätze verbessern die Härte, Verschleißfestigkeit und Kriechfestigkeit erheblich. Sie können jedoch andere Eigenschaften wie den Reibungskoeffizienten oder die chemische Verträglichkeit leicht verändern, was eine weitere Ebene von Kompromissen schafft, die es zu berücksichtigen gilt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von einer klaren Hierarchie der nicht verhandelbaren Anforderungen Ihrer Anwendung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf extremer chemischer Beständigkeit liegt: PTFE ist fast immer die richtige Wahl, insbesondere beim Umgang mit einer Vielzahl aggressiver Medien.

- Wenn Ihr Hauptaugenmerk auf einer extrem geringen Reibung oder einer Antihaftoberfläche liegt: Reines PTFE ist der unübertroffene Industriestandard für Anwendungen wie selbstschmierende Lager oder Antihaftbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf hoher mechanischer Belastung oder Verschleißfestigkeit liegt: Sie sollten PTFE mit Füllstoffen für moderate Lasten in Betracht ziehen oder sich für Struktur-Anwendungen an anderen technischen Kunststoffen wie PEEK, Torlon oder Metallkomponenten orientieren.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen guten Allround-Eigenschaften und geringeren Kosten liegt: Materialien wie Nylon, Acetal oder Polycarbonat sind oft besser für allgemeine Komponenten geeignet, die keinen extremen Bedingungen ausgesetzt sind.

Letztendlich geht es bei der Auswahl des richtigen Materials darum, das einzigartige Leistungsprofil des Kunststoffs präzise auf die spezifischen Herausforderungen Ihrer Betriebsumgebung abzustimmen.

Zusammenfassungstabelle:

| Anwendungspriorität | Empfohlenes Material | Hauptgrund |

|---|---|---|

| Extreme chemische Beständigkeit | PTFE | Unübertroffene Inertheit gegenüber korrosiven Mitteln |

| Extrem geringe Reibung / Antihaft | Reines PTFE | Niedrigster Reibungskoeffizient aller Feststoffe |

| Hohe mechanische Belastung / Verschleiß | Gefülltes PTFE oder PEEK | Bessere strukturelle Integrität und Kriechfestigkeit |

| Ausgewogene Eigenschaften & Kosten | Nylon, Acetal, Polycarbonat | Gute Allround-Leistung für nicht-extreme Bedingungen |

Benötigen Sie eine Hochleistungs-PTFE-Komponente für eine anspruchsvolle Anwendung?

KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten – für Branchen, in denen ein Versagen keine Option ist. Ob Ihre Priorität unübertroffene chemische Beständigkeit in der Halbleiterfertigung, zuverlässige thermische Stabilität in medizinischen Geräten oder geringe Reibungsleistung in spezialisierten Industrieanlagen ist, wir liefern.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Ihre Komponenten perfekt auf Ihre Betriebsumgebung abgestimmt sind.

Kontaktieren Sie KINTEL noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit