Die Wahl zwischen Spiral- und geteilten PTFE-Stützringen hängt von einem kritischen Kompromiss zwischen absoluter Dichtleistung und praktischen Installationsanforderungen ab. Spiralringe bieten aufgrund ihres durchgehenden Designs einen überlegenen Schutz in Hochdruck-, dynamischen Umgebungen, während geteilte Ringe eine gute Leistung mit dem erheblichen Vorteil einer einfacheren Installation und Wartung bieten, insbesondere bei Geräten, die nicht vollständig zerlegt werden können.

Ihre Entscheidung hängt letztendlich von einer einfachen Frage ab: Ist der Bedarf Ihrer Anwendung an maximaler Extrusionsbeständigkeit hoch genug, um einen aufwendigeren Installationsprozess zu rechtfertigen? Wenn nicht, ist die Bequemlichkeit eines geteilten Rings oft die praktischere Wahl.

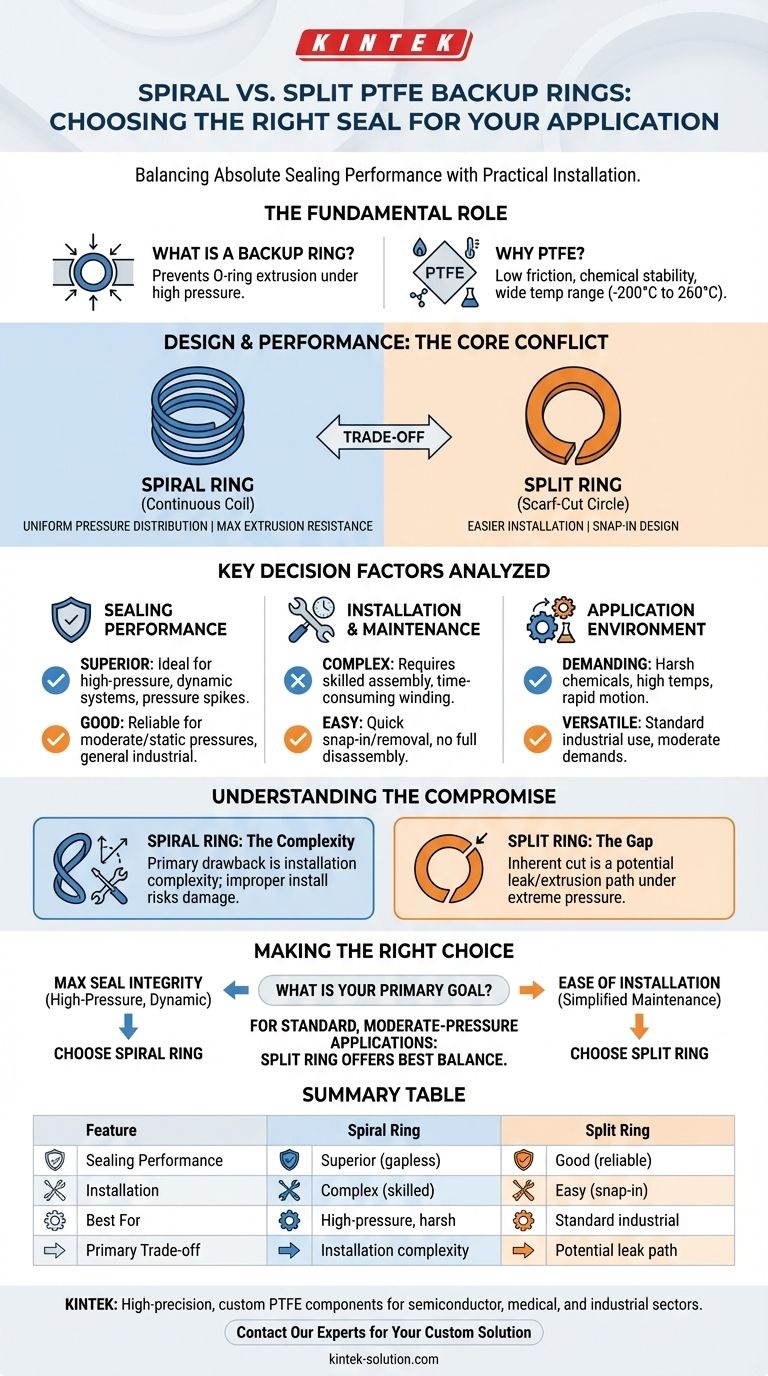

Die grundlegende Rolle eines PTFE-Stützrings

Um die richtige Wahl zu treffen, müssen Sie zunächst die Kernfunktion eines Stützrings und warum Polytetrafluorethylen (PTFE) das Material der Wahl ist, verstehen.

Was ist ein Stützring?

Ein Stützring ist eine starre, unterstützende Vorrichtung, die in Verbindung mit einer weicheren Elastomerdichtung, wie einem O-Ring, verwendet wird.

Seine Hauptaufgabe besteht darin, zu verhindern, dass der O-Ring unter hohem Druck in den Spalt zwischen den zusammengefügten Metallflächen extrudiert (hineingedrückt wird). Diese Extrusion ist eine häufige Ursache für Dichtungsversagen.

Warum PTFE?

PTFE ist aufgrund seiner einzigartigen Kombination von Eigenschaften ein ideales Material für diese Aufgabe.

Es weist einen extrem niedrigen Reibungskoeffizienten auf, was den Verschleiß und den Widerstand in dynamischen Anwendungen reduziert. Es zeigt auch eine hervorragende chemische Stabilität und einen weiten Betriebstemperaturbereich (von -200°C bis 260°C), was es für aggressive und anspruchsvolle Umgebungen geeignet macht.

Design und Leistung: Spiralringe vs. Geteilte Ringe

Der Hauptunterschied zwischen den beiden Ausführungen liegt vollständig in ihrer physikalischen Konstruktion, die sich direkt auf ihre Leistung und Verwendbarkeit auswirkt.

Der Spiralring: Eine durchgehende Spule

Ein Spiral-Stützring wird aus einer durchgehenden PTFE-Spule hergestellt, die spiralförmig aufgewickelt ist, ähnlich einer Feder.

Dieses durchgehende, lückenlose Design sorgt für die gleichmäßigste Druckverteilung gegen den O-Ring. Er bietet maximalen Widerstand gegen Extrusion, da es keinen inhärenten Schnitt oder Weg gibt, durch den der O-Ring unter Druck gedrückt werden könnte.

Der geteilte Ring: Ein schräg geschnittener Kreis

Ein geteilter Stützring, oft als „Schrägschnitt“-Ring bezeichnet, ist ein massiver Ring, der an einer einzigen Stelle, typischerweise schräg, durchgeschnitten wurde.

Dieser Schlitz ermöglicht es, den Ring leicht zu erweitern oder aufzudrehen. Dieses Design vereinfacht die Installation dramatisch, da er oft in eine Nut „einschnappen“ kann, ohne dass das gesamte Bauteil zerlegt werden muss.

Analyse der wichtigsten Entscheidungskriterien

Ihre Wahl wird dadurch bestimmt, dass Sie einen der folgenden Faktoren für Ihre spezifische Anwendung gegenüber dem anderen priorisieren.

Dichtleistung

Spiralringe bieten eine ausgezeichnete, überlegene Dichtleistung. Sie sind die bevorzugte Wahl für Hochdrucksysteme, Anwendungen mit Druckspitzen und dynamische Umgebungen, in denen das Risiko der Extrusion am höchsten ist.

Geteilte Ringe bieten eine gute, zuverlässige Dichtleistung, die für die meisten allgemeinen hydraulischen und pneumatischen Systeme mit moderatem oder statischem Druck geeignet ist. Der Schrägschnitt minimiert den Spalt, aber er ist unter extremen Bedingungen immer noch eine potenzielle Extrusionsstelle.

Installation und Wartung

Geteilte Ringe sind außergewöhnlich einfach zu installieren und zu entfernen. Dies ist ihr größter Vorteil, da er eine schnelle Montage, Reparaturen vor Ort und häufige Inspektionen ermöglicht, ohne dass eine vollständige Demontage der Ausrüstung erforderlich ist.

Spiralringe erfordern eine sorgfältigere und oft schwierigere Installation. Die durchgehende Spule muss in die Nut gewickelt werden, was zeitaufwendig sein kann und einen geschickten Techniker erfordert, um ein Verdrehen oder Beschädigen des Rings zu vermeiden.

Anwendungsumgebung

Spiralringe sind für die anspruchsvollsten Umgebungen konzipiert. Wenn Ihr System aggressive Chemikalien, hohe Temperaturen oder schnelle, sich wiederholende Bewegungen unter hohem Druck beinhaltet, bietet das robuste Design eines Spiralrings die höchste Sicherheitsmarge.

Geteilte Ringe sind sehr vielseitig und eine bewährte Lösung für eine Vielzahl von Standardanwendungen in der Industrie. Ihre Bequemlichkeit macht sie zur Standardwahl, wenn extreme Drücke keine Hauptsorge darstellen.

Die Kompromisse verstehen

Es gibt keinen universell „besseren“ Ring; jeder bringt einen klaren Kompromiss mit sich.

Der Kompromiss des Spiralrings: Komplexität

Der Hauptnachteil des Spiralrings ist seine Installationskomplexität. Ein falsch installierter Ring kann beschädigt werden, was seine Funktionsfähigkeit beeinträchtigt. Dies erhöht den Zeitaufwand und erfordert ein höheres Qualifikationsniveau bei Montage und Wartung.

Der Kompromiss des geteilten Rings: Der Spalt

Die inhärente Schwäche des geteilten Rings ist sein Schnitt. Obwohl der Schrägschnitt so konzipiert ist, dass sich der Spalt unter Druck fest schließt, stellt er immer noch einen potenziellen Leck- oder Extrusionsweg dar, den ein durchgehender Spiralring einfach nicht hat. Dieses Risiko ist gering, wird aber mit zunehmendem Systemdruck und -temperatur signifikanter.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich von Ihrem primären technischen Ziel leiten, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichtungsintegrität in einem Hochdruck-, dynamischen System liegt: Wählen Sie den Spiralring wegen seiner überlegenen, lückenlosen Extrusionsbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf einfacher Installation und vereinfachter Wartung liegt: Wählen Sie den geteilten Ring wegen seines praktischen Designs, das einen schnellen Austausch ohne vollständige Demontage ermöglicht.

- Wenn Sie für eine Standardanwendung mit moderatem Druck konstruieren: Der geteilte Ring bietet die beste Balance aus zuverlässiger Leistung und praktischer Bequemlichkeit.

Letztendlich geht es bei der Auswahl des richtigen Stützrings darum, das Design der Komponente an die tatsächlichen Anforderungen Ihres Systems anzupassen.

Zusammenfassungstabelle:

| Merkmal | Spiralring | Geteilter Ring |

|---|---|---|

| Dichtleistung | Überlegen (lückenloses Design) | Gut (zuverlässig für moderaten Druck) |

| Installation/Wartung | Komplex (erfordert geschickte Montage) | Einfach (Einschnappen, keine vollständige Demontage) |

| Am besten geeignet für | Hochdruck-, dynamische, raue Umgebungen | Standard-Industrie-, moderate Drucksysteme |

| Hauptkompromiss | Installationskomplexität | Potenzieller Spalt-/Leckweg |

Benötigen Sie den richtigen PTFE-Stützring für Ihre Anwendung?

KINTEK ist spezialisiert auf die Herstellung hochpräziser, kundenspezifischer PTFE-Komponenten – einschließlich Dichtungen, Stützringen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Ob Sie die überlegene Leistung eines Spiralrings oder die einfache Installation eines geteilten Rings benötigen, wir liefern Präzisionsfertigung von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und eine Lösung zu erhalten, die auf die Anforderungen Ihres Systems zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen