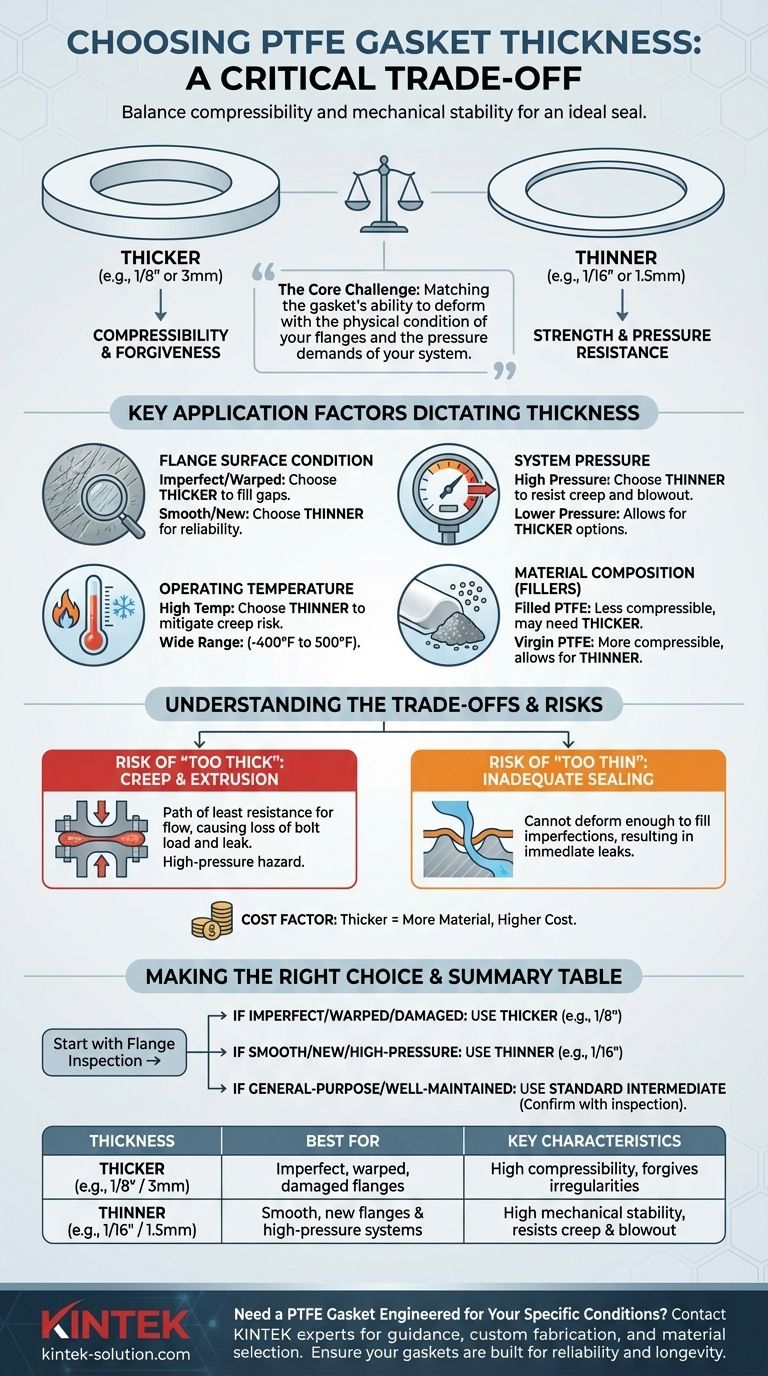

Bei der Auswahl der Dicke einer PTFE-Dichtung treffen Sie einen kritischen Kompromiss zwischen Kompressibilität und mechanischer Stabilität. Eine dickere Dichtung bietet mehr Toleranz für unebene Oberflächen und ermöglicht es ihr, sich effektiv zu komprimieren und Lücken zu füllen. Umgekehrt bietet eine dünnere Dichtung eine höhere Festigkeit und Beständigkeit gegen Herausdrücken unter hohem Druck, was sie ideal für glatte, gut ausgerichtete Flansche macht.

Die Kernherausforderung besteht nicht nur darin, eine Dicke auszuwählen, sondern die Verformungsfähigkeit der Dichtung an den physikalischen Zustand Ihrer Flansche und die Druckanforderungen Ihres Systems anzupassen. Eine ideale Abdichtung wird erreicht, wenn die Dichtung gerade dick genug ist, um Oberflächenunregelmäßigkeiten zu füllen, aber dünn genug, um Kriechen und Ausblasen zu widerstehen.

Das Grundprinzip: Abdichtung vs. Stabilität

Die Wahl zwischen einer dicken und einer dünnen Dichtung beruht auf einem grundlegenden mechanischen Konflikt. Sie müssen das Bedürfnis des Materials, zu fließen und abzudichten, gegen sein Bedürfnis abwägen, unter Last an Ort und Stelle zu bleiben.

Dickere Dichtungen für Kompressibilität und Toleranz

Dickere Dichtungen (z. B. 1/8" oder 3 mm) sind fehlerverzeihender. Ihr zusätzliches Material ermöglicht es ihnen, sich zu komprimieren und sich an Oberflächenunregelmäßigkeiten anzupassen.

Dies macht sie zur überlegenen Wahl für Flansche, die verzogen, angefressen, zerkratzt oder leicht fehlausgerichtet sind. Die Dichtung füllt im Wesentlichen die Lücken, um eine durchgehende Abdichtung zu erzeugen.

Dünnere Dichtungen für Festigkeit und Druckbeständigkeit

Dünnere Dichtungen (z. B. 1/16" oder 1,5 mm) sind fester und stabiler. Da weniger Material vorhanden ist, neigen sie unter hohem Druck viel weniger zum Kriechen oder Extrudieren.

Wenn Sie über glatte, saubere und perfekt ausgerichtete Flanschflächen verfügen, bietet eine dünnere Dichtung eine robustere und zuverlässigere Abdichtung, insbesondere bei Hochdruckanwendungen.

Wichtige Anwendungsfaktoren, die die Dicke bestimmen

Obwohl das Prinzip der Abdichtung gegenüber der Stabilität universell ist, bestimmt Ihre spezifische Betriebsumgebung, wo Sie sich auf diesem Spektrum positionieren sollten.

Zustand der Flanschoberfläche

Dies ist der wichtigste Faktor. Inspizieren Sie Ihre Flansche sorgfältig. Alte, beschädigte oder stark beanspruchte Flansche mit sichtbaren Kratzern oder Verformungen erfordern eine dickere Dichtung, um eine ordnungsgemäße Abdichtung zu gewährleisten.

Für neue oder kürzlich bearbeitete Flansche, die perfekt eben und glatt sind, ist eine dünnere Dichtung die zuverlässigere und kostengünstigere Wahl.

Systemdruck

Hoher Innendruck übt eine erhebliche Auswärtskraft auf die Dichtung aus. Eine dicke Dichtung ist anfälliger für Kriechen, bei dem das Material langsam zwischen den Flanschen herausfließt, was zu einem Verlust des Schraubendrehmoments und schließlich zu einer Leckage führt.

Aus diesem Grund erfordern Hochdrucksysteme dünnere Dichtungen, die eine größere mechanische Stabilität bieten.

Betriebstemperatur

PTFE verfügt über einen außergewöhnlich breiten Betriebstemperaturbereich (typischerweise -400°F bis 500°F / -240°C bis 260°C). Bei der oberen Grenze dieses Bereichs wird das Material jedoch weicher und anfälliger für Kriechen.

Bei Hochtemperaturanwendungen kann die Verwendung einer dünneren Dichtung helfen, dieses Risiko zu mindern, da weniger Material unter Last verformt werden kann.

Materialzusammensetzung (Füllstoffe)

Nicht alles PTFE ist gleich. Einige PTFE-Dichtungen enthalten Füllstoffe wie Glas oder Kohlenstoff, um die Härte, Steifigkeit und Haltbarkeit zu erhöhen.

Eine gefüllte, härtere PTFE-Dichtung ist weniger komprimierbar als eine reine, neue PTFE-Dichtung. Möglicherweise müssen Sie eine etwas dickere gefüllte Dichtung wählen, um auf einer unebenen Oberfläche das gleiche Maß an Abdichtung zu erreichen, das eine dünnere, neue PTFE-Dichtung bewältigen könnte.

Die Abwägungen verstehen

Eine falsche Wahl hat direkte Auswirkungen auf Sicherheit, Leistung und Kosten. Das Verständnis der Risiken, wenn man in eine der beiden Richtungen zu weit geht, ist entscheidend.

Das Risiko von „zu dick“: Kriechen und Extrusion

Die Verwendung einer für eine Hochdruckanwendung zu dicken Dichtung ist eine Hauptursache für Dichtungsversagen. Das überschüssige Material bietet einen Weg des geringsten Widerstands für den Fluss.

Die Dichtung wird zwischen den Flanschen herausgequetscht, was zu einem Verlust der Schraubenlast und einer Leckspur führt. Dies stellt eine erhebliche Gefahr für die Sicherheit bei chemischen Anwendungen oder Hochdruckdiensten dar.

Das Risiko von „zu dünn“: Unzureichende Abdichtung

Die Verwendung einer für den Flanschzustand zu dünnen Dichtung führt zu einer sofortigen oder kurzfristigen Leckage.

Das Dichtungsmaterial kann sich einfach nicht genug verformen, um die mikroskopischen Täler, Kratzer oder Verformungen auszufüllen, wodurch ein direkter Weg für das Austreten von Flüssigkeit oder Gas entsteht.

Der Kostenfaktor

Dickere Dichtungen benötigen mehr Rohmaterial und sind daher teurer. Obwohl der Preisunterschied für eine einzelne Dichtung gering erscheinen mag, wird er in einer gesamten Anlage erheblich.

Eine Überspezifikation der Dichtungsdicke für gut gewartete Flansche ist eine unnötige Ausgabe. Die Preise für PTFE-Rohmaterial können schwanken, was die richtige Dimensionierung zu einer finanziell sinnvollen Praxis macht.

Die richtige Wahl für Ihre Anwendung treffen

Analysieren Sie Ihr spezifisches System, um eine fundierte Entscheidung zu treffen. Es gibt keine einzelne universelle Lösung, sondern nur die richtige Wahl für eine gegebene Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung alter, verzogener oder beschädigter Flansche liegt: Beginnen Sie mit einer dickeren Dichtung (z. B. 1/8" oder 3 mm), um sicherzustellen, dass sie alle Oberflächenunregelmäßigkeiten effektiv füllen kann.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung von hohem Druck mit glatten, neuen Flanschen liegt: Verwenden Sie eine dünnere Dichtung (z. B. 1/16" oder 1,5 mm), um die Stabilität und Beständigkeit gegen Kriechen und Ausblasen zu maximieren.

- Wenn Sie Kosten und allgemeinen Gebrauch bei gut gewarteten Geräten abwägen: Eine Standard-Zwischendicke ist oft eine sichere Voreinstellung, dies sollte jedoch immer durch eine Sichtprüfung der Flanschflächen bestätigt werden.

Letztendlich ist eine sorgfältige Inspektion Ihrer Flanschoberflächen der wichtigste Schritt zur Bestimmung der korrekten Dichtungsdicke für eine zuverlässige Abdichtung.

Zusammenfassungstabelle:

| Dicke | Am besten geeignet für | Schlüsselmerkmale |

|---|---|---|

| Dicker (z. B. 1/8" / 3 mm) | Unvollkommene, verzogene oder beschädigte Flansche | Hohe Kompressibilität, verzeiht Oberflächenunregelmäßigkeiten |

| Dünner (z. B. 1/16" / 1,5 mm) | Glatte, neue Flansche & Hochdrucksysteme | Hohe mechanische Stabilität, widersteht Kriechen und Ausblasen |

Benötigen Sie eine PTFE-Dichtung, die für Ihre spezifischen Bedingungen konstruiert ist?

Die Wahl der richtigen Dicke ist entscheidend für eine sichere, zuverlässige und kostengünstige Abdichtung. KINTEK ist spezialisiert auf die Herstellung präziser PTFE-Komponenten, einschließlich kundenspezifischer Dichtungen, für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir können Ihnen helfen, Ihre Abdichtung zu optimieren, indem wir:

- Fachkundige Beratung zur Materialauswahl und Dicke für Ihren Flanschzustand und Ihre Betriebsparameter bieten.

- Hochwertige, kundenspezifisch gefertigte PTFE-Dichtungen von Prototypen bis hin zu Großserien liefern und so eine perfekte Leistung gewährleisten.

- Gefüllte oder neue PTFE-Verbindungen verwenden, um Ihre genauen Anforderungen an Härte, chemische Beständigkeit und Temperaturstabilität zu erfüllen.

Überlassen Sie die Leistung Ihrer Dichtung nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten für eine Beratung und stellen Sie sicher, dass Ihre Dichtungen auf Zuverlässigkeit und Langlebigkeit ausgelegt sind.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Was sind die Hauptvorteile von PTFE-Dichtungen gegenüber gewöhnlichen Gummidichtungen? Überlegene chemische und thermische Beständigkeit

- Wie verhalten sich Teflon-Unterlegscheiben im Vergleich zu Phosphorbronze-Unterlegscheiben hinsichtlich des Verschleißes? Wählen Sie die richtige Unterlegscheibe für Ihre Anwendung

- Was macht PTFE-Expansionskompensatoren ideal für die pharmazeutische Verarbeitung? Gewährleistung der Produktreinheit und Einhaltung gesetzlicher Vorschriften

- Was sind die Installationsvorteile von PTFE-Kompensatoren? Reduzierung von Arbeitsaufwand, Zeit und Ausrüstungsbedarf

- Was sind gängige Anwendungen für bearbeitete Teflon-/PTFE-Teile? Lösen Sie extreme technische Herausforderungen

- Welche Vorteile bieten Füllstoffe für PTFE-Lippendichtungen? Verbesserung der Verschleiß-, Druck- und thermischen Leistung

- Welchen Temperaturbereich können PTFE-Dichtungen aushalten? Von kryogen -200°C bis Hochtemperatur 260°C

- Welche Industrien verwenden PTFE-V-Ringe? Kritische Dichtungslösungen für anspruchsvolle Anwendungen