Die endgültige Wahl zwischen einem PTFE- und einem EPDM-Ventilsitz wird durch die spezifische Betriebstemperatur und das chemische Medium Ihres Systems bestimmt. PTFE ist aufgrund seiner Inertheit die überlegene Wahl für Hochtemperatur- und chemisch aggressive Umgebungen. EPDM ist der zuverlässige, kostengünstige Standard für Anwendungen mit Wasser, Dampf und vielen milden Chemikalien.

Die Wahl des falschen Ventilsitzmaterials ist eine häufige Ursache für vorzeitiges Ventilversagen, was zu kostspieligen Leckagen und Systemausfallzeiten führt. Bei der Entscheidung geht es nicht darum, welches Material „besser“ ist, sondern welches die spezifischen chemischen und thermischen Eigenschaften besitzt, die für die langfristige Integrität und Sicherheit Ihrer Anwendung erforderlich sind.

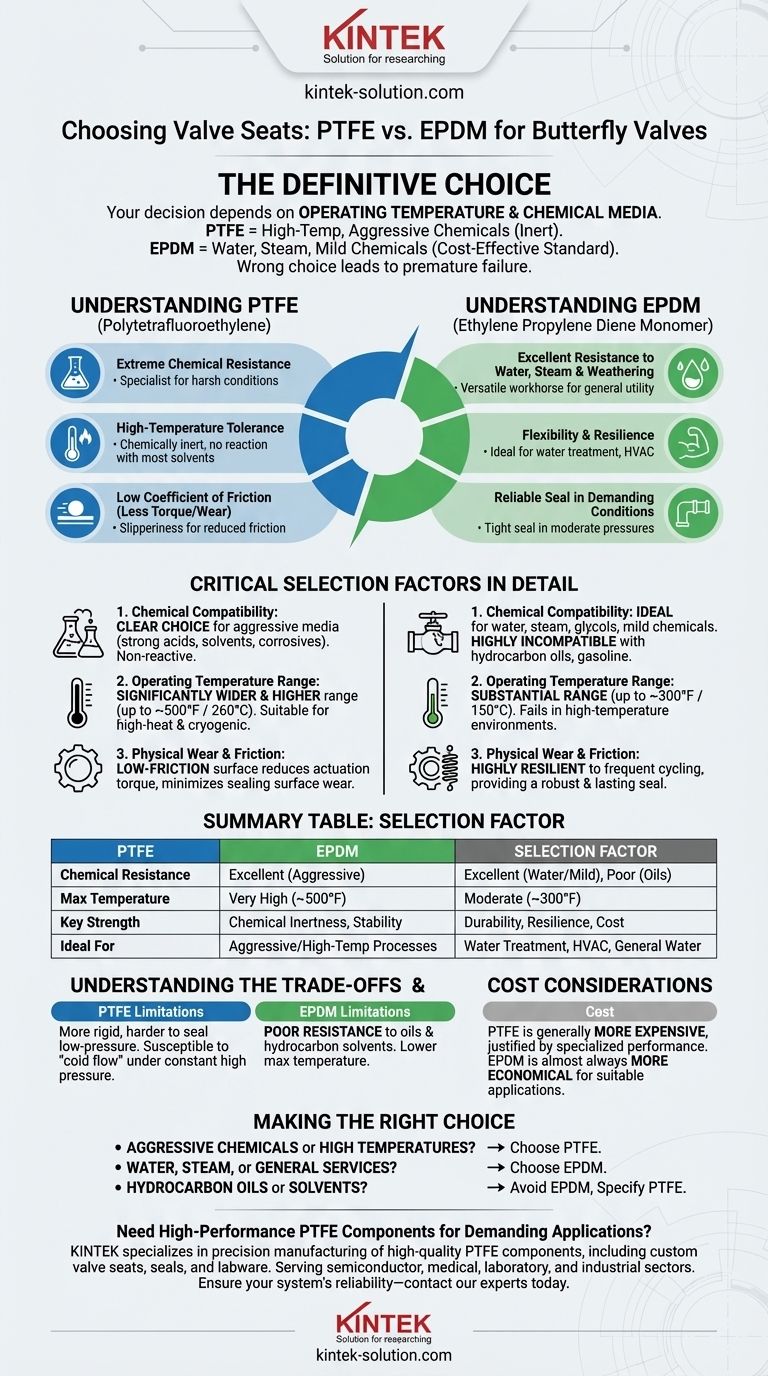

Kernmerkmale: PTFE vs. EPDM

Um eine fundierte Entscheidung treffen zu können, müssen Sie zunächst die grundlegenden Eigenschaften jedes Materials verstehen. Diese Eigenschaften bestimmen direkt ihre Leistung in einer bestimmten Umgebung.

Verständnis von PTFE (Polytetrafluorethylen)

PTFE ist ein Hochleistungs-Fluorpolymer, das für seine außergewöhnlichen Widerstandseigenschaften bekannt ist. Betrachten Sie es als den Spezialisten für raue Bedingungen.

Seine Hauptstärken sind extreme chemische Beständigkeit und eine hohe Temperaturbeständigkeit. Da es chemisch inert ist, reagiert es nicht und zersetzt sich nicht, wenn es den meisten Industriechemikalien und Lösungsmitteln ausgesetzt wird.

Darüber hinaus weist PTFE einen sehr niedrigen Reibungskoeffizienten auf. Diese „Gleitfähigkeit“ reduziert das für den Ventilbetrieb erforderliche Drehmoment und minimiert den Verschleiß des Sitzes im Laufe der Zeit, was zu einer längeren Lebensdauer beiträgt.

Verständnis von EPDM (Ethylen-Propylen-Dien-Monomer)

EPDM ist ein hochelastischer synthetischer Kautschuk, der für viele Industrieanwendungen als vielseitiges Arbeitstier dient. Es ist das Material der Wahl für allgemeine Versorgungsleitungen.

EPDMs herausragendes Merkmal ist seine ausgezeichnete Beständigkeit gegen Wasser, Dampf und Witterungseinflüsse (UV und Ozon). Es ist auch mit einer Vielzahl von milden Säuren, Laugen und Alkoholen kompatibel.

Seine Flexibilität und Elastizität ermöglichen es ihm, auch unter anspruchsvollen Bedingungen eine dichte Abdichtung aufrechtzuerhalten, was es zu einer zuverlässigen Wahl für Wasseraufbereitung, HLK und allgemeine industrielle Wasserleitungen macht.

Kritische Auswahlfaktoren im Detail

Ihre endgültige Entscheidung basiert auf einem direkten Vergleich der Anforderungen Ihrer Anwendung mit den Stärken jedes Materials.

Faktor 1: Chemische Verträglichkeit

Dies ist der kritischste Faktor. Ein inkompatibles Material zersetzt sich schnell und führt zu einem Dichtungsversagen.

PTFE ist die klare Wahl für aggressive Medien wie starke Säuren, Lösungsmittel und korrosive Chemikalien. Seine nicht reaktive Natur gewährleistet die Systemintegrität.

EPDM ist ideal für Wasser, Dampf, Glykole und viele milde Chemikalien. Es ist jedoch stark unverträglich mit Kohlenwasserstoffölen, Benzin und vielen Lösungsmitteln, was dazu führt, dass es aufquillt und versagt.

Faktor 2: Betriebstemperaturbereich

Jedes Material hat ein sicheres Betriebstemperaturfenster. Das Überschreiten dieser Grenze führt dazu, dass der Sitz weich wird oder spröde wird, wodurch seine Dichtungsfähigkeit zerstört wird.

PTFE verfügt über einen deutlich breiteren und höheren Betriebstemperaturbereich als EPDM und eignet sich daher sowohl für Hochtemperaturprozesse als auch für bestimmte kryogene Anwendungen.

EPDM bietet einen erheblichen Temperaturbereich, der für die meisten Wasser- und allgemeinen Industriesysteme geeignet ist, versagt jedoch in den Hochtemperaturbedingungen, in denen PTFE seine Stärken ausspielt.

Faktor 3: Physischer Verschleiß und Reibung

Die physikalischen Eigenschaften des Sitzes wirken sich auf die Lebensdauer des Ventils und den Energieverbrauch aus.

Die reibungsarme Oberfläche von PTFE reduziert das für die Betätigung erforderliche Drehmoment, was in automatisierten Systemen von Vorteil sein kann. Diese Eigenschaft minimiert auch den Verschleiß der Dichtfläche während des Betriebs.

Die Flexibilität und Haltbarkeit von EPDM machen es sehr widerstandsfähig gegen die Strapazen häufigen Schaltens in Wassersystemen mit moderatem Druck und sorgen für eine robuste und dauerhafte Abdichtung.

Die Kompromisse verstehen

Kein Material ist für jede Situation perfekt. Die Anerkennung ihrer Grenzen ist der Schlüssel zur Vermeidung von Fehlbedienungen.

Die Einschränkungen von PTFE

Obwohl PTFE chemisch robust ist, ist es ein steiferes Material. Dies kann es manchmal schwieriger machen, eine perfekte, blasenfreie Abdichtung bei sehr niedrigem Druck zu erreichen. Es kann auch anfällig für „Kaltfluss“ oder Kriechen sein, wenn es über längere Zeit konstant hohem Druck ausgesetzt wird.

Die Einschränkungen von EPDM

Die Haupteinschränkung von EPDM ist seine schlechte Beständigkeit gegen Öle und Kohlenwasserstofflösungsmittel. Die Verwendung eines EPDM-Sitzes in einer Leitung, die diese Substanzen enthält, ist fast ein sicheres Rezept für einen Ausfall. Seine niedrigere Maximaltemperatur schränkt seine Verwendung auch bei Hochtemperaturprozessen ein.

Kostenüberlegungen

Im Allgemeinen ist PTFE ein teureres Material als EPDM. Seine Kosten werden durch seine spezialisierten Hochleistungsfähigkeiten gerechtfertigt. Für Anwendungen, bei denen EPDM eine geeignete Wahl ist, wird es fast immer die wirtschaftlichere Option sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Beantwortung einer oder zweier einfacher Fragen zu den Medien und Bedingungen Ihres Systems führt Sie zur richtigen Auswahl.

- Wenn Ihr Hauptaugenmerk auf der Handhabung aggressiver Chemikalien oder hoher Temperaturen liegt: Wählen Sie PTFE wegen seiner unübertroffenen chemischen Inertheit und thermischen Stabilität.

- Wenn Ihr Hauptaugenmerk auf Wasser, Dampf oder allgemeinen Industrieanwendungen liegt: Wählen Sie EPDM wegen seiner ausgezeichneten Haltbarkeit, Dichtungsleistung und Kosteneffizienz bei diesen gängigen Anwendungen.

- Wenn Ihr System Kohlenwasserstofföle oder Lösungsmittel enthält: Vermeiden Sie EPDM vollständig und spezifizieren Sie PTFE, um einen sicheren und zuverlässigen Betrieb zu gewährleisten.

Letztendlich ist die Auswahl des richtigen Ventilsitzes ein entscheidender Schritt beim Aufbau eines zuverlässigen und langlebigen Systems.

Zusammenfassungstabelle:

| Auswahlfaktor | PTFE | EPDM |

|---|---|---|

| Chemische Beständigkeit | Ausgezeichnet für aggressive Chemikalien, Lösungsmittel, starke Säuren | Ausgezeichnet für Wasser, Dampf, milde Chemikalien; schlecht für Öle/Kohlenwasserstoffe |

| Max. Temperatur | Sehr hoch (bis ca. 260 °C / 500 °F) | Mittel (bis ca. 150 °C / 300 °F) |

| Hauptstärke | Chemische Inertheit, Hochtemperaturstabilität | Haltbarkeit, Elastizität, Kosteneffizienz für Wasser/Dampf |

| Ideal für | Chemisch aggressive Hochtemperaturprozesse | Wasseraufbereitung, HLK, allgemeine industrielle Wasserleitungen |

Benötigen Sie Hochleistungs-PTFE-Komponenten für anspruchsvolle Anwendungen?

Die Auswahl des richtigen Materials ist entscheidend für die Leistung des Ventilsitzes und die Integrität des Systems. KINTEK ist spezialisiert auf die Präzisionsfertigung von hochwertigen PTFE-Komponenten, einschließlich kundenspezifischer Ventilsitze, Dichtungen, Auskleidungen und Laborgeräte.

Wir beliefern die Halbleiter-, Medizin-, Labor- und Industriesektoren und bieten Lösungen von Prototypen bis zur Serienfertigung. Unsere Expertise stellt sicher, dass Ihre Komponenten exakte Spezifikationen hinsichtlich chemischer Beständigkeit, Temperaturbeständigkeit und Langlebigkeit erfüllen.

Sichern Sie die Zuverlässigkeit Ihres Systems – kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen an die kundenspezifische PTFE-Fertigung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE- und Nitril-Membranpumpenkomponenten für anspruchsvolle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen

- Was ist der Betriebstemperaturbereich von PTFE? Meisterung extremer Hitze und kryogener Anwendungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit