Die Auswahl der richtigen PTFE-Dichtung erfordert eine systematische Bewertung von vier Hauptfaktoren: der Materialzusammensetzung (reines vs. gefülltes PTFE), dem physischen Dichtungsdesign, den spezifischen Betriebsbedingungen, denen sie ausgesetzt sein wird, und den Eigenschaften der Hardware, in die sie eingebaut wird. Eine Nichtübereinstimmung in einem dieser Bereiche kann zu vorzeitigem Ausfall, Leckagen und kostspieligen Ausfallzeiten führen.

Die optimale PTFE-Dichtung ist kein Fertigprodukt von der Stange, sondern das Ergebnis einer bewussten Designentscheidung. Wahre Zuverlässigkeit ergibt sich, wenn die Dichtung nicht isoliert, sondern als kritischer Teil eines integrierten Systems betrachtet wird, bei dem Material, Design und Betriebsumgebung perfekt aufeinander abgestimmt sind.

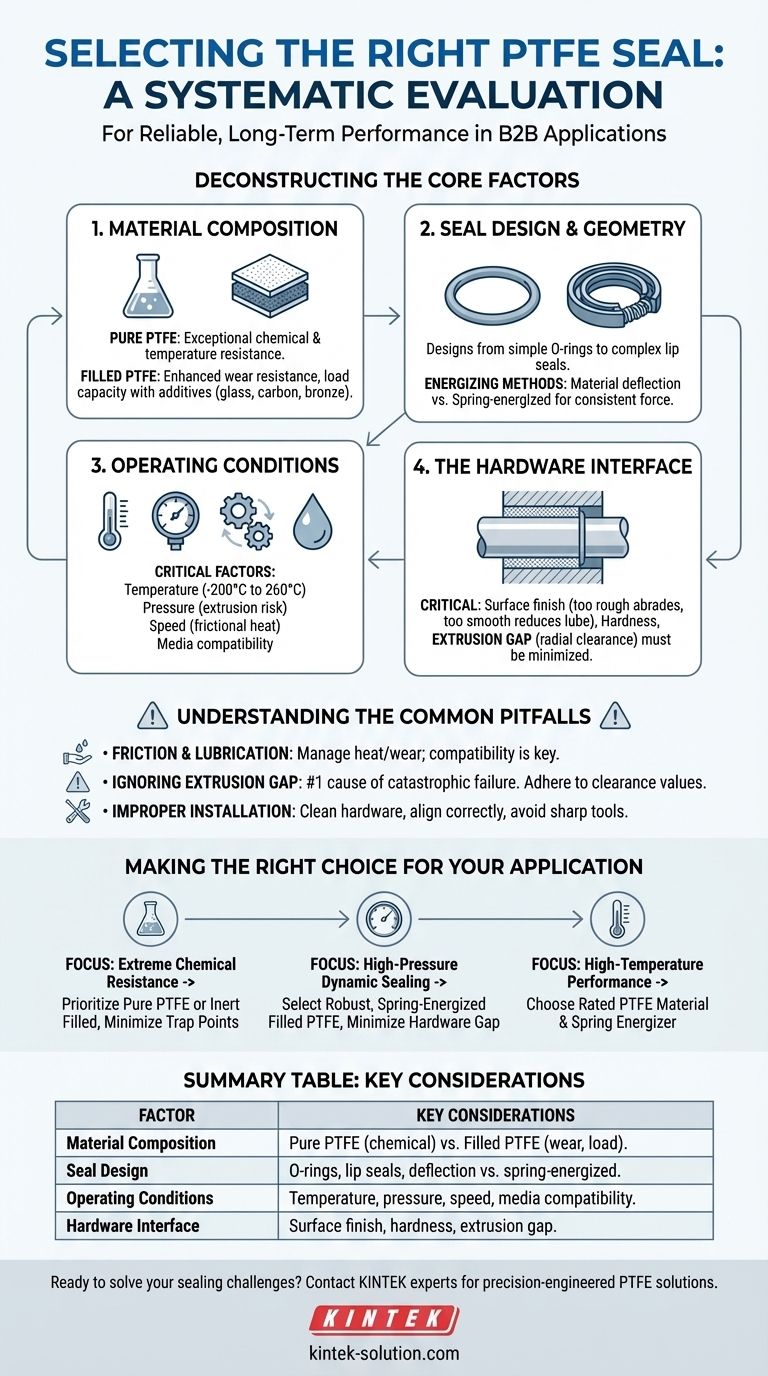

Die Kernfaktoren entschlüsseln

Um eine langfristige Leistung zu gewährleisten, muss jeder Aspekt der Dichtung und ihrer Umgebung sorgfältig analysiert werden. Das Zusammenspiel dieser Faktoren bestimmt den Erfolg oder Misserfolg der Anwendung.

Materialzusammensetzung: Reines vs. gefülltes PTFE

Die Grundlage jeder Dichtung ist ihr Material. Reines PTFE bietet eine außergewöhnliche chemische Beständigkeit und Temperaturbeständigkeit und ist somit ideal für Umgebungen mit aggressiven Medien.

Für anspruchsvollere mechanische Anwendungen ist gefülltes PTFE die überlegene Wahl. Zusatzstoffe wie Glas, Kohlenstoff oder Bronze werden in das PTFE eingearbeitet, um Eigenschaften wie Verschleißfestigkeit, Tragfähigkeit und Beständigkeit gegen Verformung unter Druck erheblich zu verbessern.

Dichtungsdesign und Geometrie

Die physische Form der Dichtung wird durch die Anforderungen der Anwendung bestimmt. Die Designs reichen von einfachen O-Ringen bis hin zu komplexen, mehrteiligen Lippendichtungen.

Eine wichtige Designüberlegung ist die Art der Energieversorgung. Einige Dichtungen verlassen sich auf die Elastizität ihres Materials (Deflexionssysteme), während andere eine Metallfeder (federunterstützte Systeme) verwenden, um über einen weiten Temperatur- und Druckbereich eine konstante Dichtkraft bereitzustellen.

Betriebsbedingungen: Die nicht verhandelbaren Faktoren

Dies ist der kritischste Analysebereich, da die Umgebung die Dichtung ständig beansprucht.

- Temperatur: PTFE hat einen weiten Betriebsbereich (typischerweise -200 °C bis 260 °C), aber extreme Temperaturen können die Materialhärte und die Dichtkraft beeinflussen.

- Druck: Hoher Druck kann dazu führen, dass das Dichtungsmaterial in Spalten extrudiert wird. Material und Design der Dichtung müssen robust genug sein, um dies zu verhindern.

- Geschwindigkeit: Bei dynamischen Anwendungen erzeugt hohe Geschwindigkeit Reibungswärme, die das Dichtungsmaterial im Laufe der Zeit abbauen kann.

- Medien: Die Dichtung muss chemisch mit allen Flüssigkeiten oder Gasen kompatibel sein, mit denen sie in Kontakt kommt, um Quellen, Zersetzung oder chemische Angriffe zu verhindern.

Die Hardware-Schnittstelle: Wo die Dichtung auf die Maschine trifft

Eine perfekte Dichtung kann versagen, wenn die Hardware nicht richtig vorbereitet ist. Die beiden sind untrennbar miteinander verbunden.

Die Oberflächengüte ist entscheidend; eine zu raue Oberfläche führt zu Abrieb an der Dichtlippe, während eine zu glatte Oberfläche möglicherweise nicht genügend Schmierung zurückhält.

Ebenso muss die Härte der Gegenlauffläche ausreichend sein, um Verschleiß zu verhindern. Am wichtigsten ist, dass der Extrusionsspalt (oder der radiale Spalt) zwischen beweglichen Teilen minimiert wird, um die Dichtung zu stützen und zu verhindern, dass sie unter hohem Druck aus ihrer Position gedrückt wird.

Häufige Fallstricke verstehen

Die Auswahl einer Dichtung ist nur die halbe Miete. Das Vermeiden häufiger Fehler bei der Implementierung ist entscheidend, um eine zuverlässige Abdichtung zu erreichen.

Das Gleichgewicht zwischen Reibung und Schmierung

Obwohl PTFE für seine geringe Reibung bekannt ist, kann diese Eigenschaft durch hohe Lasten, Geschwindigkeiten und Temperaturen beeinflusst werden. In einigen Fällen ist dennoch eine Schmierung erforderlich, um Wärme abzuführen und den Verschleiß zu minimieren, und deren Kompatibilität mit dem Dichtungsmaterial ist nicht verhandelbar.

Ignorieren des Extrusionsspalts

Dies ist eine der häufigsten Ursachen für katastrophales Dichtungsversagen. Wenn der Spalt zwischen Stange und Bohrung zu groß ist, drückt hoher Druck das weichere PTFE-Material physisch in den Spalt und zerstört die Dichtung. Halten Sie sich immer an die vom Hersteller empfohlenen Spaltwerte für den jeweiligen Druck.

Installation: Der letzte, entscheidende Schritt

Die fortschrittlichste Dichtung der Welt versagt, wenn sie falsch installiert wird. Die Verwendung von scharfen Werkzeugen, die die Dichtlippe beschädigen können, das Versäumnis, die Hardware von Schmutz zu reinigen, oder das Ausüben ungleichmäßiger Kraft können alle einen sofortigen Leckweg erzeugen. Die korrekte Ausrichtung und die Verwendung der richtigen Montagewerkzeuge sind von größter Bedeutung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von der Hauptanforderung Ihrer spezifischen Anwendung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf extremer chemischer Beständigkeit liegt: Priorisieren Sie reines PTFE oder ein chemisch inertes gefülltes PTFE und stellen Sie sicher, dass das Dichtungsdesign potenzielle Auffangstellen für Medien minimiert.

- Wenn Ihr Hauptaugenmerk auf Hochdruck-Dynamikdichtung liegt: Wählen Sie ein robustes, federunterstütztes Design aus einer gefüllten PTFE-Verbindung, die für Verschleißfestigkeit entwickelt wurde, und achten Sie streng darauf, den Extrusionsspalt der Hardware zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen liegt: Wählen Sie ein PTFE-Material und einen Federunterstützer (falls zutreffend), der speziell für Ihren Zieltemperaturbereich ausgelegt ist, um den Verlust der Dichtkraft zu verhindern.

Letztendlich wird eine erfolgreiche Dichtungslösung erreicht, indem die Fähigkeiten der Dichtung methodisch mit den genauen Anforderungen des Systems, dem sie dient, abgeglichen werden.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Materialzusammensetzung | Reines PTFE (chemische Beständigkeit) vs. Gefülltes PTFE (Verschleißfestigkeit, Tragfähigkeit) |

| Dichtungsdesign | O-Ringe, Lippenringe, Deflexionssysteme oder federunterstützte Systeme |

| Betriebsbedingungen | Temperatur, Druck, Geschwindigkeit und Medienkompatibilität |

| Hardware-Schnittstelle | Oberflächengüte, Härte und Extrusionsspalt (radialer Spalt) |

Bereit, Ihre Dichtungsherausforderungen mit präzisionsgefertigten PTFE-Komponenten zu lösen?

Bei KINTEK verkaufen wir nicht nur Dichtungen; wir liefern zuverlässige Dichtungslösungen. Unsere Expertise in der kundenspezifischen PTFE-Fertigung stellt sicher, dass Ihre Dichtungen perfekt auf die einzigartigen Anforderungen Ihrer Anwendung abgestimmt sind – sei es im Halbleiter-, Medizin-, Labor- oder Industriesektor.

Wir arbeiten mit Ihnen zusammen, um:

- Leistung zu optimieren: Auswahl des idealen Materials (reines oder gefülltes PTFE) und Designs für Ihre spezifische Temperatur-, Druck- und chemische Umgebung.

- Ausfälle zu verhindern: Entwicklung von Lösungen, die kritische Faktoren wie Extrusionsspalte und Hardwarekompatibilität berücksichtigen, um kostspielige Ausfallzeiten zu vermeiden.

- Mit Ihnen zu skalieren: Von ersten Prototypen bis zur Serienproduktion bieten wir gleichbleibende Qualität und Unterstützung.

Lassen Sie uns gemeinsam Ihre Lösung konstruieren. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die Schlüsseleigenschaften von PTFE, die es für Dichtungsanwendungen geeignet machen? | Hochleistungsdichtungen für extreme Bedingungen

- Was zeichnet PTFE im Vergleich zu anderen Materialien in der Dichtungstechnik aus? Unübertroffene chemische und thermische Beständigkeit

- Was sind die Vorteile der Verwendung von PTFE-Dichtungen? Unübertroffene chemische und Temperaturbeständigkeit

- Warum werden PTFE-Dichtungen gegenüber herkömmlichen Gummidichtungen bevorzugt? Überlegene Leistung unter extremen Bedingungen

- Was sind die Vorteile von PTFE-basierten Dichtungen? Unübertroffene Leistung unter extremen Bedingungen