Nach der Bearbeitung von Teflonteilen sind fast immer Nachbearbeitungsschritte erforderlich, um die einzigartigen Eigenschaften des Materials zu korrigieren. Diese Prozesse umfassen typischerweise Entgraten, Feinschleifen und Polieren, um die notwendige Oberflächenqualität und präzise Maßhaltigkeit zu erreichen, die die rohe Bearbeitung allein oft nicht erzielen kann.

Aufgrund der inhärenten Weichheit und der Neigung von Teflon, sich unter Druck zu verformen, ist die Nachbearbeitung nicht nur kosmetisch. Sie ist ein kritischer Fertigungsschritt, um Grate zu entfernen, Maßungenauigkeiten zu korrigieren und die spezifischen Oberflächeneigenschaften zu erzielen, die für Hochleistungsanwendungen erforderlich sind.

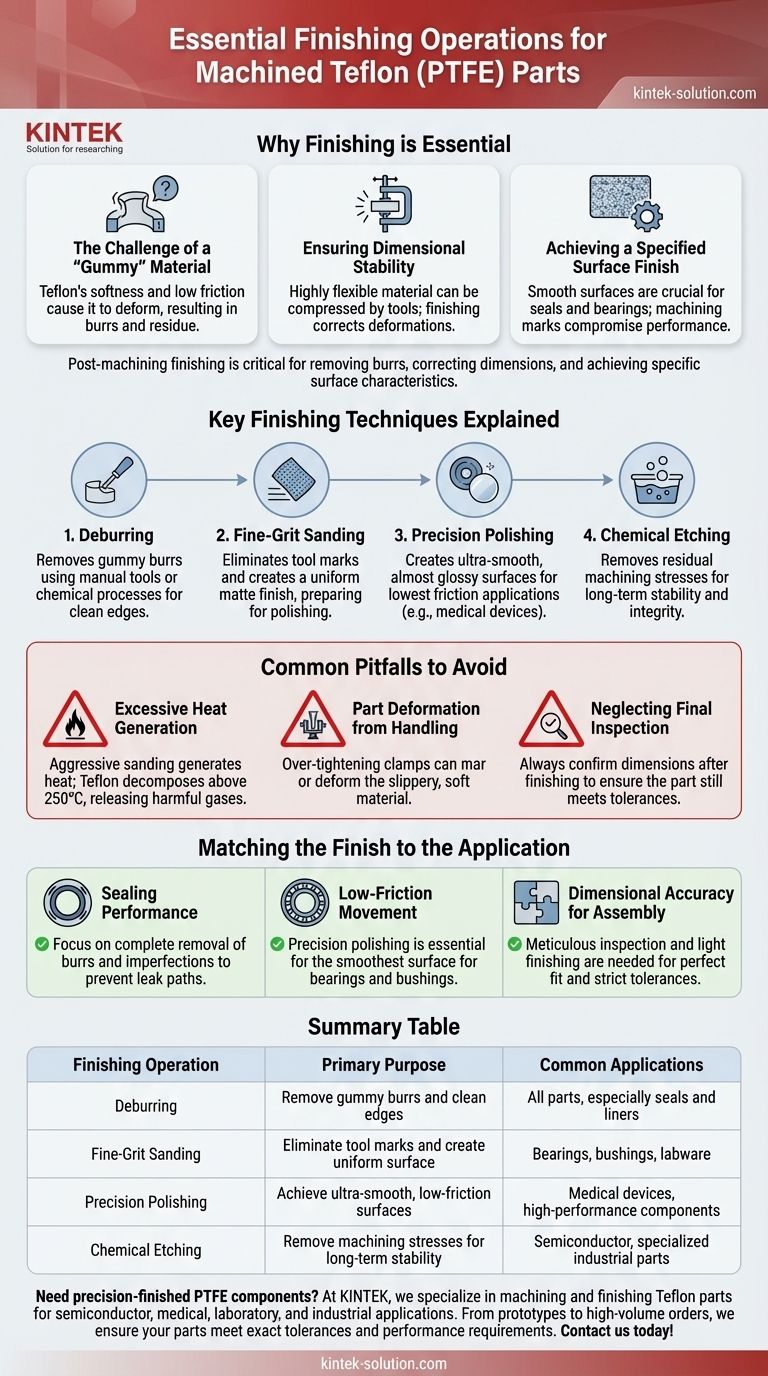

Warum die Nachbearbeitung für Teflonteile unerlässlich ist

Das Verständnis, warum Teflon (PTFE) eine sorgfältige Nachbearbeitung erfordert, beginnt mit seinen Kerneigenschaften. Im Gegensatz zu starren Metallen, die saubere Späne erzeugen, verhält sich Teflon beim Schneiden sehr unterschiedlich.

Die Herausforderung eines "gummiartigen" Materials

Die Weichheit und der niedrige Reibungskoeffizient von Teflon führen dazu, dass es sich verformt, anstatt sauber zu scheren. Dies führt oft zu Graten und einem "gummiartigen" Rückstand an den bearbeiteten Kanten, die entfernt werden müssen.

Gewährleistung der Dimensionsstabilität

Das Material ist sehr flexibel und kann durch Werkzeugdruck oder Spannkräfte leicht komprimiert oder verzerrt werden. Nachbearbeitungsschritte helfen, geringfügige Verformungen zu korrigieren, die aufgetreten sind, und stellen sicher, dass das fertige Teil die angegebenen Toleranzen erfüllt.

Erreichen einer spezifizierten Oberflächengüte

Viele Teflon-Anwendungen, wie Dichtungen und Lager, hängen von einer außergewöhnlich glatten Oberfläche ab. Rohe Bearbeitungsspuren können die Leistung beeinträchtigen, weshalb Polieren und Schleifen notwendig sind, um die gewünschte reibungsarme Eigenschaft zu erzielen.

Erklärung der wichtigsten Nachbearbeitungstechniken

Die richtige Technik hängt von der Geometrie des Teils und seiner endgültigen Anwendung ab. Jeder Prozess behebt eine bestimmte Art von Unvollkommenheit, die von der Bearbeitung übrig geblieben ist.

Entgraten

Dies ist der häufigste erste Schritt. Grate werden sorgfältig mit Handwerkzeugen oder in einigen Fällen mit speziellen chemischen Verfahren entfernt, um saubere Kanten zu gewährleisten, ohne die Oberfläche des Teils zu beschädigen.

Feinschleifen

Um größere Werkzeugspuren zu entfernen und eine gleichmäßige matte Oberfläche zu erzeugen, wird oft feinkörniges Schleifpapier verwendet. Dieser Schritt bereitet die Oberfläche für das abschließende Polieren vor, falls eine glattere Oberfläche erforderlich ist.

Präzisionspolieren

Für Anwendungen, die die geringstmögliche Reibung erfordern, wie z. B. in medizinischen Geräten oder Hochleistungslagern, wird Polieren eingesetzt. Dies erzeugt eine glatte, fast glänzende Oberfläche, die die Leistung des Teils verbessert.

Chemische Ätzung

In hochsensiblen Anwendungen kann chemisches Ätzen eingesetzt werden. Dieser spezialisierte Prozess hilft, Restspannungen zu entfernen, die während der Bearbeitung in das Material eingebracht wurden, wodurch die Langzeitstabilität und Integrität des Teils verbessert wird.

Häufige Fehler, die vermieden werden sollten

Die Nachbearbeitung von Teflon ist ein heikler Prozess, bei dem das Teil leicht beschädigt werden kann, wenn nicht die nötige Sorgfalt angewendet wird. Das Bewusstsein für diese Herausforderungen ist der Schlüssel zum Erfolg.

Übermäßige Wärmeentwicklung

Aggressives Schleifen oder Polieren kann Wärme erzeugen. Da Teflon über 250 °C zu zerfallen beginnt und schädliche Gase freisetzen kann, ist es entscheidend, die Reibung zu kontrollieren und Kühlmethoden anzuwenden, um sichere Temperaturen aufrechtzuerhalten.

Teileverformung durch Handhabung

Die rutschige und weiche Oberfläche von Teflon erschwert das sichere Halten für Nachbearbeitungsschritte. Ein zu festes Anziehen eines Schraubstocks oder einer Klemme kann das Teil leicht beschädigen oder verformen und die Präzision des Bearbeitungsprozesses zunichtemachen.

Vernachlässigung der Endkontrolle

Der letzte und kritischste Schritt ist eine gründliche Inspektion. Verwenden Sie Präzisionsmesswerkzeuge, um zu bestätigen, dass die Nachbearbeitungsprozesse die Abmessungen des Teils nicht unbeabsichtigt über die angegebenen Toleranzen hinaus verändert haben.

Anpassung der Oberfläche an die Anwendung

Das erforderliche Maß an Nachbearbeitung hängt vollständig von der endgültigen Funktion des Teils ab. Nicht jede Komponente muss auf Hochglanz poliert werden.

- Wenn Ihr Hauptaugenmerk auf der Dichtungsleistung liegt: Ihre Priorität ist die vollständige Entfernung aller Grate und Oberflächenunvollkommenheiten, die einen potenziellen Leckweg schaffen könnten.

- Wenn Ihr Hauptaugenmerk auf reibungsarmer Bewegung liegt: Präzisionspolieren ist unerlässlich, um eine möglichst glatte Oberfläche für Lager, Buchsen oder Gleitkomponenten zu schaffen.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit für die Montage liegt: Sorgfältige Inspektion und leichte, vorsichtige Nachbearbeitung sind erforderlich, um sicherzustellen, dass das Teil strenge Toleranzen für eine perfekte Passform erfüllt.

Letztendlich verwandelt ein methodischer Ansatz bei der Nachbearbeitung eine grob bearbeitete Teflonkomponente in ein zuverlässiges, hochleistungsfähiges Teil.

Zusammenfassungstabelle:

| Nachbearbeitungsschritt | Hauptzweck | Häufige Anwendungen |

|---|---|---|

| Entgraten | Entfernen von gummiartigen Graten und Reinigen der Kanten | Alle Teile, insbesondere Dichtungen und Auskleidungen |

| Feinschleifen | Beseitigung von Werkzeugspuren und Erzeugung einer gleichmäßigen Oberfläche | Lager, Buchsen, Laborgeräte |

| Präzisionspolieren | Erreichen ultra-glatter, reibungsarmer Oberflächen | Medizinische Geräte, Hochleistungskomponenten |

| Chemische Ätzung | Entfernung von Bearbeitungsspannungen für Langzeitstabilität | Halbleiter-, spezialisierte Industrieteile |

Benötigen Sie präzisionsbearbeitete PTFE-Komponenten? Bei KINTEK sind wir spezialisiert auf die Bearbeitung und Nachbearbeitung von Teflonteilen für Halbleiter-, Medizin-, Labor- und Industrieanwendungen. Unsere Expertise im Entgraten, Polieren und in der kundenspezifischen Fertigung stellt sicher, dass Ihre Teile exakte Toleranzen und Leistungsanforderungen erfüllen – von Prototypen bis hin zu Großserien. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung