Kurz gesagt, verstärktes PTFE (RPTFE) wird in Industrien eingesetzt, in denen Standard-PTFE aufgrund mechanischer Beanspruchung versagt. Es findet sich hauptsächlich in der chemischen Verarbeitung, der Fluidtechnik und im Maschinenbau für Anwendungen mit hoher Belastung wie Ventilsitze, Hochleistungsdichtungen und Lager, die eine erhöhte Festigkeit und Verschleißfestigkeit erfordern.

Die Entscheidung für RPTFE gegenüber Standard-PTFE wird durch einen einzigen Bedarf bestimmt: die Überwindung der mechanischen Grenzen von reinem PTFE. Durch die Zugabe von Füllstoffen wie Glasfaser, Kohlenstoff oder Bronze erhält RPTFE die Festigkeit und Verformungsbeständigkeit, die für Hochdruck-, Hochlast- und abrasive Umgebungen erforderlich sind.

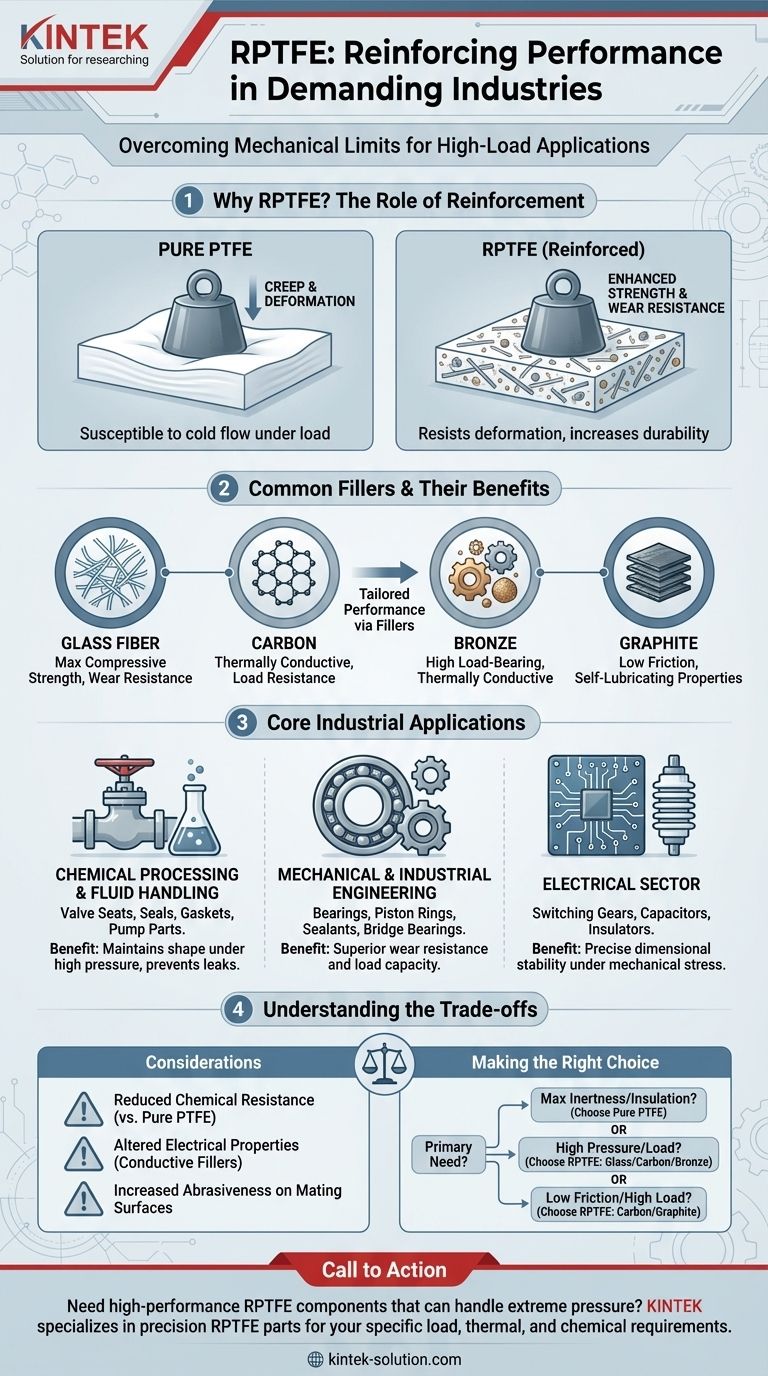

Die Rolle der Verstärkung: Warum nicht einfach PTFE verwenden?

Um zu verstehen, wo RPTFE eingesetzt wird, müssen wir zunächst verstehen, warum es existiert. Reines Polytetrafluorethylen (PTFE) ist bekannt für seine chemische Inertheit und seinen geringen Reibungskoeffizienten, weist jedoch erhebliche mechanische Schwächen auf.

Die Grenzen von reinem PTFE

Reines PTFE ist ein relativ weiches Material. Unter hohem Druck oder anhaltender Last neigt es zu Kriechen oder Kaltfluss, bei dem sich das Material im Laufe der Zeit langsam verformt. Dies macht es für Anwendungen wie Hochdruck-Ventilsitze oder Hochleistungslager ungeeignet.

Wie Füllstoffe die Leistung steigern

RPTFE ist ein Verbundwerkstoff, der eine PTFE-Basis mit einem verstärkenden Füllstoff kombiniert. Jede Art von Füllstoff verleiht spezifische Eigenschaften, um die Schwächen von reinem PTFE zu beheben.

Glasfaser: Dies ist der häufigste Füllstoff. Er erhöht die Druckfestigkeit und die Verschleißfestigkeit drastisch, wodurch das Material haltbarer und kriechbeständiger wird.

Kohlenstoff: Die Zugabe von Kohlenstoff verbessert ebenfalls die Druckfestigkeit und Belastbarkeit. Entscheidend ist, dass es die Wärmeleitfähigkeit verbessert und so hilft, Wärme bei Anwendungen mit hoher Reibung wie Lagern abzuleiten.

Bronze: Bronze bietet die besten Verbesserungen hinsichtlich Festigkeit und Tragfähigkeit. Es weist auch eine ausgezeichnete Wärmeleitfähigkeit auf, beeinträchtigt jedoch die chemische Beständigkeit des Basis-PTFE in gewissem Maße.

Graphit: Oft in Kombination mit anderen Füllstoffen verwendet, reduziert Graphit den Reibungskoeffizienten und verbessert die Verschleißfestigkeit, insbesondere bei selbstschmierenden Komponenten.

Wesentliche industrielle Anwendungen von RPTFE

Die verbesserten mechanischen Eigenschaften von RPTFE machen es zum Material der Wahl für anspruchsvolle Komponenten in mehreren Schlüsselindustrien.

Fluidtechnik und chemische Verarbeitung

Dies ist das häufigste Einsatzgebiet für RPTFE. Es wird für Komponenten verwendet, die ihre Form unter hohem Flüssigkeitsdruck und möglicher Abnutzung beibehalten müssen.

Zu den wichtigsten Anwendungen gehören Ventilsitze, Dichtungen, Dichtungen und Pumpenteile. Ein Ventilsitz aus reinem PTFE würde sich unter hohem Druck verformen und ein Leck verursachen, während ein RPTFE-Sitz seine Form behält und eine zuverlässige Abdichtung gewährleistet.

Maschinenbau und Industrieanlagenbau

Bei Anwendungen mit erheblichen mechanischen Belastungen und Reibung bietet RPTFE die notwendige Haltbarkeit.

Komponenten wie Lager, Kolbenringe und Dichtmittel profitieren von der überlegenen Verschleißfestigkeit und Tragfähigkeit von RPTFE. Ein bemerkenswertes Beispiel ist seine Verwendung in Brückenlagern, wo massive strukturelle Lasten aufgenommen werden müssen.

Elektrosektor

Während reines PTFE ein ausgezeichneter elektrischer Isolator ist, erfordern einige Anwendungen eine höhere Dimensionsstabilität, als es bieten kann.

RPTFE wird für mechanisch beanspruchte Isolatoren oder Komponenten in Schaltanlagen und Kondensatoren verwendet, bei denen die Beibehaltung präziser Abmessungen unter Last entscheidend ist.

Die Abwägungen verstehen

Die Verstärkung von PTFE ist keine universelle Verbesserung; sie beinhaltet klare Kompromisse, die es zu verstehen gilt.

Eingeschränkte chemische Beständigkeit

Die Füllstoffe sind nicht so chemisch inert wie reines PTFE. Glasfaser kann beispielsweise von starken Laugen oder Flusssäure angegriffen werden. Dies bedeutet, dass bei der Auswahl einer RPTFE-Sorte die spezifische chemische Umgebung sorgfältig berücksichtigt werden muss.

Veränderte elektrische Eigenschaften

Die Zugabe von leitfähigen Füllstoffen wie Kohlenstoff oder Bronze verändert die elektrischen Eigenschaften des Materials grundlegend. Während reines PTFE ein ausgezeichneter Isolator ist, ist ein mit Bronze gefülltes RPTFE leitfähig und somit für Isolationszwecke völlig ungeeignet.

Erhöhte Abriebwirkung auf Gegenflächen

Füllstoffe, insbesondere Glasfaser, können das RPTFE-Material abrasiver machen als reines PTFE. Dies kann zu erhöhtem Verschleiß an weicheren Gegenflächen, wie z. B. Edelstahlwellen, führen, was bei der Systemkonstruktion berücksichtigt werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert ein klares Verständnis Ihrer primären betrieblichen Anforderung.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Inertheit oder elektrischer Isolierung liegt: Reines PTFE ist fast immer die überlegene Wahl, vorausgesetzt, die mechanischen Belastungen sind gering.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung von hohem Druck oder mechanischen Lasten liegt: RPTFE ist das notwendige Upgrade. Wählen Sie eine glasgefüllte Sorte für allgemeine Festigkeit oder eine kohlenstoff-/bronzefüllte Sorte für hohe Wärmeleitfähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung in einem Lager mit hoher Last liegt: Ein RPTFE mit Kohlenstoff- oder Graphitfüllung bietet erhöhte Festigkeit bei selbstschmierenden Eigenschaften.

Letztendlich ist die Wahl von RPTFE eine bewusste technische Entscheidung zur Verbesserung der mechanischen Leistung dort, wo sie am wichtigsten ist.

Zusammenfassungstabelle:

| Branche | Hauptanwendungen | Hauptvorteile von RPTFE |

|---|---|---|

| Chemische Verarbeitung & Fluidtechnik | Ventilsitze, Dichtungen, Dichtungen, Pumpenteile | Hohe Druckfestigkeit, Beständigkeit gegen Kriechen und Abrieb unter Druck |

| Maschinenbau & Industrieanlagenbau | Lager, Kolbenringe, Brückenlager | Erhöhte Tragfähigkeit, verbesserte Verschleißfestigkeit, Dimensionsstabilität |

| Elektrosektor | Isolatoren in Schaltanlagen, Kondensatoren | Größere mechanische Festigkeit bei gleichzeitiger Beibehaltung der Isoliereigenschaften (mit spezifischen Füllstoffen) |

Benötigen Sie Hochleistungs-PTFE-Komponenten, die extremem Druck und mechanischer Beanspruchung standhalten? Bei KINTEK sind wir auf die Herstellung von präzisen RPTFE-Teilen spezialisiert – einschließlich kundenspezifischer Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriezweige. Unsere Expertise in der kundenspezifischen Fertigung stellt sicher, dass Sie Komponenten erhalten, die auf Ihre spezifischen Last-, thermischen und chemischen Anforderungen zugeschnitten sind, von Prototypen bis hin zu Großserienaufträgen.

Steigern Sie die Haltbarkeit und Leistung Ihrer Anwendung – kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Warum wird Reinst-PTFE für bestimmte Anwendungen bevorzugt? Gewährleistung absoluter Reinheit für sensible Industrien

- Was ist die bekannteste Haushaltsanwendung von PTFE? Entdecken Sie das vielseitige Material hinter antihaftbeschichtetem Kochgeschirr

- Was geschieht während der Suspensionspolymerisation von PTFE? Herstellung von körnigem PTFE für feste Formteile

- Wie schneidet graphitgefülltes PTFE im Vergleich zu kohlenstoffgefülltem PTFE ab? Wählen Sie den richtigen Füllstoff für Ihre Anwendung

- Was sind die gängigen Anwendungen von Teflon? Entdecken Sie seine Vielseitigkeit in verschiedenen Branchen

- Was sind die Nachteile von Teflon? Verstehen Sie die Grenzen von PTFE

- Wie profitieren industrielle Anwendungen von der Antihafteigenschaft von PTFE? Steigerung von Effizienz und Reinheit

- Wie verhält sich PTFE bei niedrigen Temperaturen? Entdecken Sie zuverlässige kryogene Leistung