Gegenrotation bei einer Gleitringdichtung ist ein kritisches Versagensmodus, bei dem der Teil der Dichtung, der stationär sein soll, sich löst und mit der Welle rotiert. Dies geschieht, wenn die Reibung an der dynamischen Dichtfläche (der Welle) größer wird als der statische Halt der Dichtung in ihrem Gehäuse. Das Ergebnis ist katastrophal, da die Dichtung gezwungen wird, an einer Oberfläche zu reiben, die nicht für Bewegung ausgelegt ist, was zu schneller Zerstörung und Leckagen führt.

Das Kernproblem ist eine Umkehrung der Rollen. Die Gegenrotation tritt auf, wenn es für die gesamte Dichtung einfacher wird, sich in ihrem Gehäuse zu drehen, als für die dynamische Lippe an der Welle zu gleiten, was zu einem schnellen und vorhersehbaren Versagen führt.

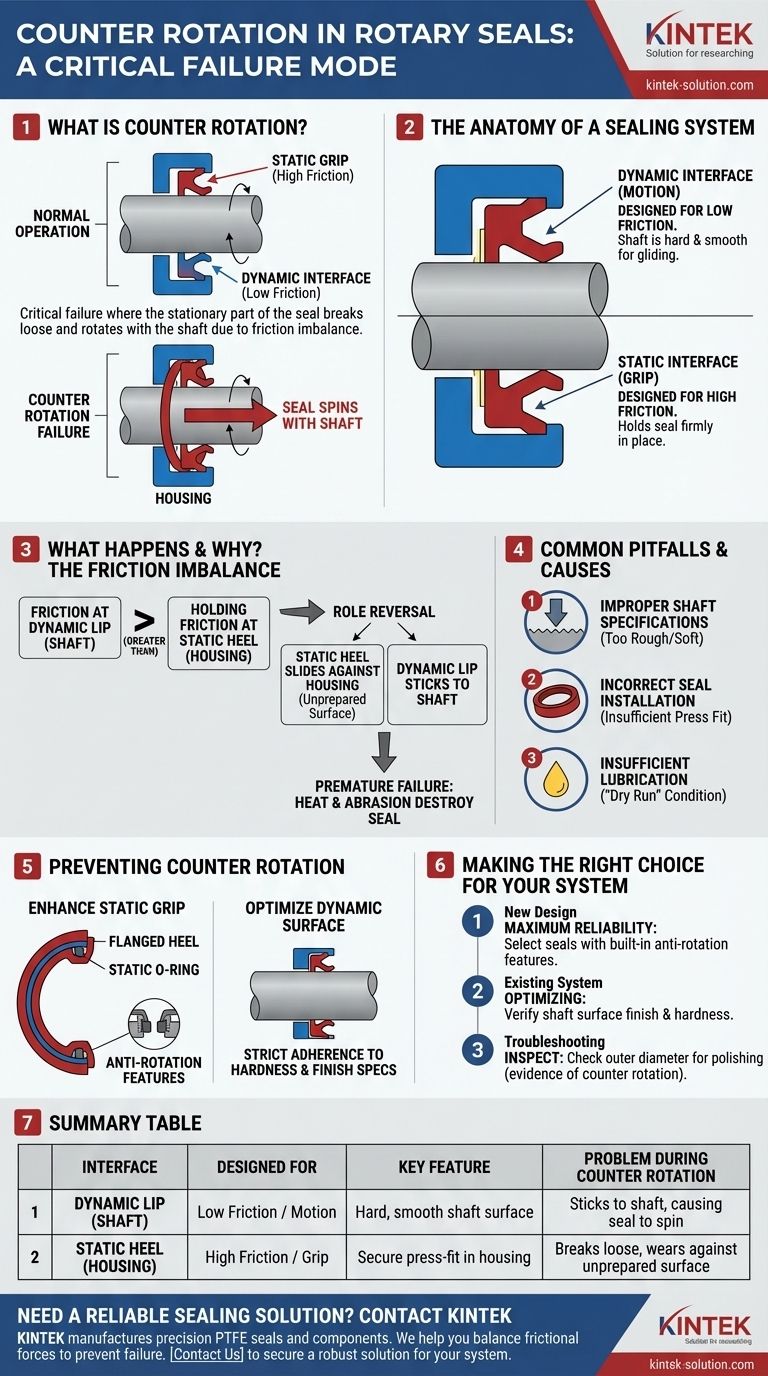

Die Anatomie eines Dichtungssystems

Um dieses Versagen zu verstehen, müssen Sie zunächst die beiden unterschiedlichen Aufgaben verstehen, die eine Gleitringdichtung gleichzeitig erfüllt. Jede Schnittstelle ist für einen völlig anderen Zweck konstruiert.

Die dynamische Schnittstelle: Für Bewegung ausgelegt

Die primäre Dichtwirkung tritt an der dynamischen Lippe auf, die gegen die rotierende Welle drückt.

Diese Schnittstelle ist auf geringe Reibung und hohe Verschleißfestigkeit ausgelegt. Die Wellenoberfläche wird bewusst sehr hart und glatt gemacht, damit die Dichtlippe Millionen von Umdrehungen mit minimalem Verschleiß darüber gleiten kann.

Die statische Schnittstelle: Für Halt ausgelegt

Der äußere Teil der Dichtung, oft als Fersenbereich bezeichnet, wird in ein stationäres Gehäuse oder eine Bohrung gepresst.

Diese Schnittstelle ist auf hohe Reibung und einen sicheren Halt ausgelegt. Ihre Aufgabe ist es, die Dichtung fest an Ort und Stelle zu halten und zu verhindern, dass sie sich unter operationellen Kräften bewegt oder dreht.

Was passiert bei Gegenrotation?

Die Gegenrotation ist das Ergebnis eines unbeabsichtigten Ungleichgewichts der Reibungskräfte, wodurch das System den Weg des geringsten Widerstands wählt.

Das Reibungsgleichgewicht

Dieses Versagen beginnt, wenn die Reibung an der dynamischen Lippe (gegen die Welle) die Halterungskraft der statischen Ferse (im Gehäuse) übersteigt.

Mehrere Faktoren können dies verursachen, wie unzureichende Schmierung, eine zu raue Wellenoberfläche oder hoher Druck, der die Lippe zu stark gegen die Welle presst.

Die Rollenumkehr

Wenn dieser Reibungsschwellenwert erreicht ist, „löst sich“ die statische Ferse vom Gehäuse. Die gesamte Dichtung beginnt, sich mit der Welle zu drehen.

Der Teil der Dichtung, der für den Halt ausgelegt ist, gleitet nun, und der Teil, der für das Gleiten ausgelegt ist, klebt an der Welle.

Die Folge: Vorzeitiges Versagen

Diese Rollenumkehr ist fatal für die Dichtung. Die Gehäuseoberfläche ist typischerweise viel weicher und weist eine schlechtere Oberflächengüte auf als die Welle.

Wenn die statische Ferse der Dichtung gezwungen wird, an dieser unvorbereiteten Oberfläche zu reiben, entsteht immense Hitze und Abrieb, was das Dichtungsmaterial schnell zerstört und zu einem vollständigen Funktionsverlust führt.

Häufige Fallstricke und Ursachen

Gegenrotation ist ein Systemproblem, nicht nur ein Dichtungsdefekt. Das Verständnis der häufigen Ursachen ist der Schlüssel zur Vermeidung.

Unsachgemäße Wellenspezifikationen

Die häufigste Ursache ist eine Welle, die nicht ordnungsgemäß vorbereitet ist. Eine zu raue Oberfläche wirkt wie Schleifpapier auf der Dichtlippe und erhöht die dynamische Reibung dramatisch. Eine zu weiche Welle verschleißt schnell und erzeugt eine schlechte Dichtfläche.

Falsche Dichtungsinstallation

Eine Dichtung, die nicht richtig sitzt oder in einem zu großen Gehäuse installiert wird, hat keinen ausreichenden „Presssitz“ oder „Übermaß“. Dies führt zu einem schwachen statischen Halt, wodurch es für die Dichtung viel einfacher wird, sich zu lösen und zu drehen.

Unzureichende Schmierung

Schmierung ist entscheidend für die Minimierung von Reibung und Hitze an der dynamischen Dichtlippe. Ein „Trockenlauf“, selbst für kurze Zeit, kann zu einem Reibungsanstieg führen und die Gegenrotation auslösen.

Verhinderung der Gegenrotation durch Konstruktion

Eine wirksame Prävention konzentriert sich darauf, sicherzustellen, dass die statische Reibung im Gehäuse immer deutlich höher ist als die dynamische Reibung an der Welle.

Verbesserung des statischen Halts

Dichtungshersteller haben spezielle Merkmale entwickelt, um die Dichtung an Ort und Stelle zu verriegeln. Dazu gehören flanschartige Fersen, die eine mechanische Verriegelung bieten, integrierte statische O-Ringe, die die Haltekraft erhöhen, oder proprietäre Designs, die Anti-Rotationsmerkmale hinzufügen.

Optimierung der dynamischen Oberfläche

Die strikte Einhaltung der angegebenen Wellenhärte und Oberflächengüte ist nicht verhandelbar. Eine glatte, harte Oberfläche ist der beste Schutz gegen hohe dynamische Reibung und stellt sicher, dass die Dichtlippe ihre Aufgabe wie vorgesehen erfüllen kann.

Die richtige Wahl für Ihr System treffen

Die Wahl des richtigen Ansatzes hängt von den Anforderungen Ihres Systems und der Betriebsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit bei einem Neudesign liegt: Wählen Sie eine Dichtung mit integrierten Anti-Rotationsmerkmalen wie einem flanschartigen Fersenbereich oder einem statischen O-Ring, um eine Bewegung mechanisch zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines bestehenden Systems liegt: Überprüfen Sie, ob die Oberflächengüte und Härte Ihrer Welle die Spezifikationen des Dichtungsherstellers erfüllen oder übertreffen.

- Wenn Sie ein Dichtungsversagen untersuchen: Untersuchen Sie den Außendurchmesser der Dichtung auf Anzeichen von Polierung oder Verschleiß; dies ist der eindeutige Beweis für Gegenrotation.

Durch die korrekte Ausbalancierung der Reibungskräfte in Ihrem Design können Sie ein Dichtungssystem konstruieren, das robust, zuverlässig und gegen diesen grundlegenden Fehlermodus immun ist.

Zusammenfassungstabelle:

| Schnittstelle | Ausgelegt für | Hauptmerkmal | Problem bei Gegenrotation |

|---|---|---|---|

| Dynamische Lippe (Welle) | Geringe Reibung / Bewegung | Harte, glatte Wellenoberfläche | Bleibt an der Welle haften und lässt die Dichtung drehen |

| Statische Ferse (Gehäuse) | Hohe Reibung / Halt | Sicherer Presssitz im Gehäuse | Löst sich und reibt an unvorbereiteter Oberfläche |

Benötigen Sie eine zuverlässige Dichtungslösung für Ihre anspruchsvolle Anwendung?

Die Gegenrotation ist ein kritischer Fehlermodus, der Ihren Betrieb zum Erliegen bringen kann. Bei KINTEK fertigen wir präzise PTFE-Dichtungen und Komponenten, die den härtesten Bedingungen in der Halbleiter-, Medizin-, Labor- und Industriebranche standhalten.

Unsere Expertise in der kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Ihre Dichtungen die präzise Passform und die Anti-Rotationsmerkmale aufweisen, die für maximale Zuverlässigkeit erforderlich sind. Wir helfen Ihnen, die Reibungskräfte auszugleichen, um ein Versagen zu verhindern, bevor es beginnt.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und eine robuste Dichtungslösung für Ihr System zu sichern.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle