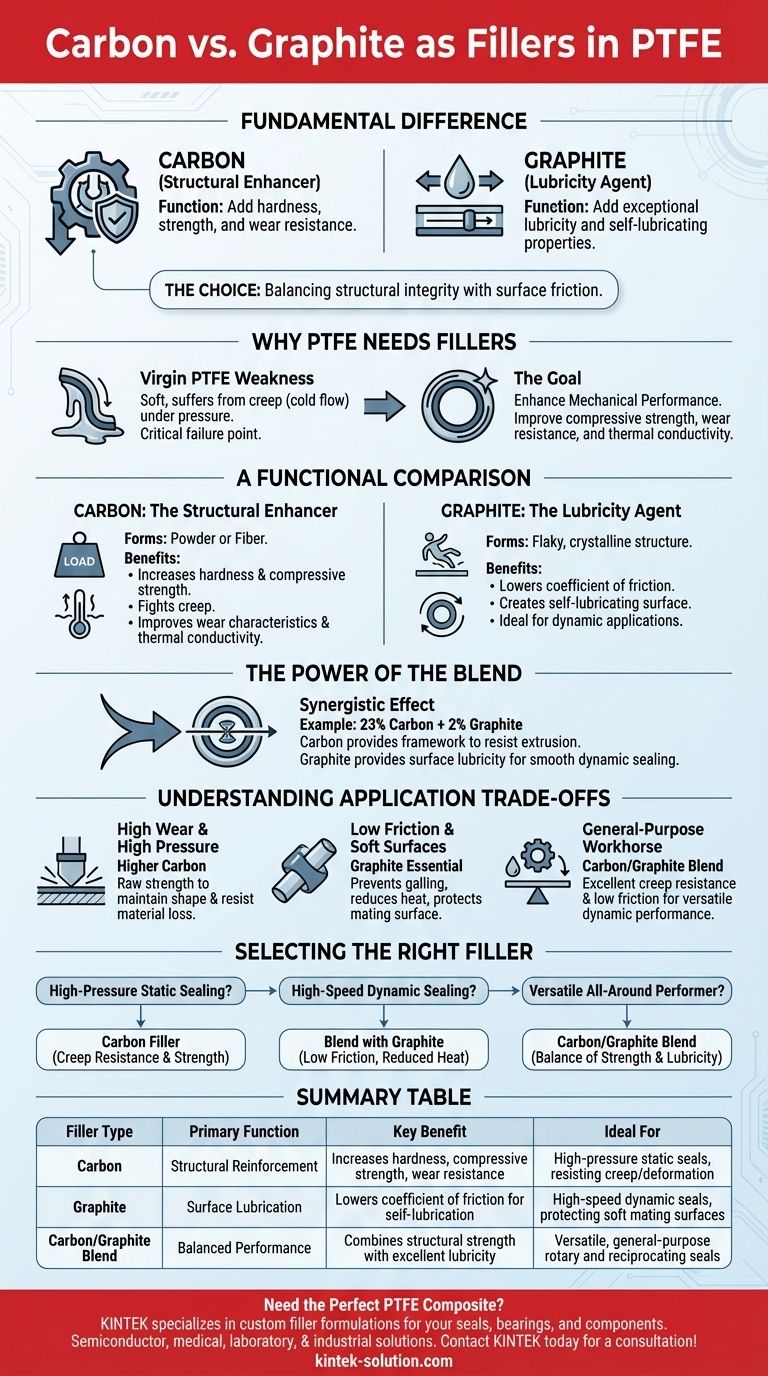

Grundsätzlich liegt der Hauptunterschied in der Funktion. Obwohl sowohl Kohlenstoff als auch Graphit Formen desselben Elements sind, werden sie Polytetrafluorethylen (PTFE) zugesetzt, um unterschiedliche Probleme zu lösen. Kohlenstofffüllstoff wird hauptsächlich verwendet, um Härte, Festigkeit und Verschleißfestigkeit hinzuzufügen. Graphit, eine spezifische kristalline Form von Kohlenstoff, wird wegen seiner außergewöhnlichen Schmierfähigkeit und selbstschmierenden Eigenschaften hinzugefügt.

Bei der Wahl geht es nicht um Kohlenstoff oder Graphit; es geht darum, die strukturelle Integrität mit der Oberflächenreibung in Einklang zu bringen. Kohlenstoff liefert das mechanische Rückgrat, um Verformungen zu widerstehen, während Graphit als Festschmierstoff fungiert, um einen reibungslosen, reibungsarmen Betrieb zu gewährleisten.

Warum PTFE überhaupt Füllstoffe benötigt

Die Schwäche von reinem PTFE

Reines PTFE ist ein hervorragendes Material für chemische Beständigkeit und seinen niedrigen Reibungskoeffizienten. Es ist jedoch mechanisch weich.

Insbesondere unter Druck leidet es mit der Zeit unter Kriechen, auch bekannt als „Kaltfluss“. Das bedeutet, dass es sich langsam verformt, was ein kritischer Fehlerpunkt für Komponenten wie Dichtungen und Lager ist.

Das Ziel: Verbesserung der mechanischen Leistung

Füllstoffe werden der PTFE-Matrix zugesetzt, um diese Schwächen zu bekämpfen. Sie verbessern die Schlüsseleigenschaften wie Druckfestigkeit, Verschleißfestigkeit und Wärmeleitfähigkeit drastisch und machen das Material für anspruchsvolle mechanische Anwendungen geeignet.

Ein funktionaler Vergleich: Kohlenstoff vs. Graphit

Kohlenstoff: Der Strukturverbesserer

Kohlenstoff wird typischerweise als Pulver oder Faser zugesetzt. Seine Hauptaufgabe besteht darin, einen wesentlich robusteren und dimensionsstabileren Verbundwerkstoff zu schaffen.

Die Zugabe von Kohlenstofffüllstoff erhöht die Härte und Druckfestigkeit erheblich, was der Neigung von PTFE, sich unter Last zu verformen (Kriechen), direkt entgegenwirkt. Es verbessert auch die Verschleißcharakteristik und die Wärmeleitfähigkeit und hilft, Wärme aus dem System abzuführen.

Graphit: Das Schmiermittel

Graphit ist eine spezifische Modifikation (eine unterschiedliche Strukturform) von Kohlenstoff. Es hat eine schuppige, kristalline Struktur, die leicht verschiebbar ist, was es zu einem ausgezeichneten Festschmierstoff macht.

Wenn es PTFE zugesetzt wird, besteht der Hauptzweck von Graphit darin, den Reibungskoeffizienten noch weiter zu senken als bei reinem PTFE. Dies erzeugt eine selbstschmierende Oberfläche, die ideal für dynamische Anwendungen ist und den Verschleiß sowohl der Dichtung als auch der Gegenfläche reduziert.

Die Kraft der Mischung

In vielen Anwendungen, insbesondere bei rotierenden Wellendichtungen, werden Kohlenstoff und Graphit in einem bestimmten Verhältnis zusammen verwendet, beispielsweise 23 % Kohlenstoff und 2 % Graphit.

Diese Mischung erzeugt einen synergistischen Effekt. Der Kohlenstoff liefert das strukturelle Gerüst, um ein Austreten und Verformen zu verhindern, während die geringe Menge an Graphit die notwendige Oberflächenschmierung für einen reibungslosen, langlebigen dynamischen Betrieb gewährleistet.

Verständnis der Anwendungs-Kompromisse

Hoher Verschleiß und hoher Druck

Bei Anwendungen, bei denen die Hauptsorge hoher Kontaktdruck oder Verschleiß durch ein abrasives Medium besteht, ist eine höhere Konzentration an Kohlenstoff vorteilhaft. Er liefert die notwendige Rohfestigkeit, um die Form der Komponente zu erhalten und Materialverlust zu widerstehen.

Geringe Reibung und weiche Gegenflächen

Für schnell laufende dynamische Dichtungen oder wenn die Komponente gegen eine weichere Metallschaft läuft, ist Graphit unerlässlich. Seine Schmiereigenschaften verhindern Fressen, reduzieren die Reibungswärmeentwicklung und schützen die weichere Gegenfläche vor Abrieb. Eine reine Kohlenstoff-gefüllte PTFE könnte in diesem Szenario zu abrasiv sein.

Das vielseitige Arbeitstier

Die gängige Kohlenstoff-/Graphit-Mischung ist als vielseitige Lösung konzipiert. Sie bietet eine ausgezeichnete Kriechfestigkeit, um eine Dichtung unter Druck zu halten, und gewährleistet gleichzeitig eine geringe Reibung für eine effiziente dynamische Leistung, was sie zur Standardwahl für eine Vielzahl von Anwendungen macht.

Auswahl des richtigen Füllstoffs für Ihre Anwendung

Die Wahl der richtigen Füllstoffzusammensetzung ist entscheidend für die Leistung und Lebensdauer Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf der Hochdruck-Statikdichtung liegt: Eine höhere Konzentration an Kohlenstofffüllstoff bietet die notwendige Kriechfestigkeit und Druckfestigkeit.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-Dynamikdichtung liegt: Eine Mischung, die Graphit enthält, ist unabdingbar, um eine geringe Reibung zu gewährleisten, die Wärmeentwicklung zu reduzieren und die Gegenfläche zu schützen.

- Wenn Sie einen vielseitigen Allrounder benötigen: Die Standard-Kohlenstoff-/Graphit-Mischung bietet ein ausgezeichnetes Gleichgewicht zwischen Festigkeit und Schmierfähigkeit für die meisten allgemeinen Rotations- und Hin- und Herbewegungsdichtungen.

Letztendlich geht es bei der Auswahl des richtigen Füllstoffs darum, die Materialeigenschaften an die spezifischen mechanischen und thermischen Anforderungen Ihres Systems anzupassen.

Zusammenfassungstabelle:

| Füllstofftyp | Hauptfunktion | Hauptvorteil | Ideal für |

|---|---|---|---|

| Kohlenstoff | Strukturelle Verstärkung | Erhöht Härte, Druckfestigkeit und Verschleißfestigkeit | Hochdruck-Statikdichtungen, Widerstand gegen Kriechen/Verformung |

| Graphit | Oberflächenschmierung | Senkt den Reibungskoeffizienten für Selbstschmierung | Hochgeschwindigkeits-Dynamikdichtungen, Schutz weicher Gegenflächen |

| Kohlenstoff-/Graphit-Mischung | Ausgewogene Leistung | Kombiniert strukturelle Festigkeit mit ausgezeichneter Schmierfähigkeit | Vielseitige, allgemeine Rotations- und Hin- und Herbewegungsdichtungen |

Benötigen Sie den perfekten PTFE-Verbundwerkstoff für Ihre Anwendung?

Die Wahl des richtigen Füllstoffs ist entscheidend für die Leistung und Langlebigkeit Ihrer Dichtungen, Lager und Komponenten. Die Experten von KINTEK sind spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten mit kundenspezifischen Füllstoffformulierungen – von Kohlenstoff für Festigkeit bis hin zu Graphit für Schmierfähigkeit und allem, was dazwischen liegt.

Wir bedienen die Halbleiter-, Medizin-, Labor- und Industriesektoren und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen. Lassen Sie uns Ihnen helfen, Ihr Design für überlegene Verschleißfestigkeit, reduzierte Reibung und langfristige Zuverlässigkeit zu optimieren.

Kontaktieren Sie KINTEK noch heute für eine Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Wie verhält sich PTFE hinsichtlich der chemischen Inertheit? Unübertroffene Beständigkeit für anspruchsvolle Anwendungen

- Wie verhält sich PTFE in chemisch korrosiven Umgebungen? Unübertroffene chemische Immunität & Zuverlässigkeit

- Welche Faktoren sollten bei der Wahl zwischen PTFE-ausgekleideten und Hartdichtungs-Absperrklappen berücksichtigt werden? Gewährleistung optimaler Leistung und Sicherheit

- Was sind die Hauptmerkmale von PTFE-ausgekleideten Flaschenverschlüssen? Gewährleisten Sie chemische Integrität und Reinheit für Ihre Proben

- Wie reagiert PTFE auf Ammoniak? Entdecken Sie seine überlegene chemische Beständigkeit