Die Wahl des richtigen Sitzmaterials für Kugelhahnen ist eine entscheidende Entscheidung, die direkt die Fähigkeit des Ventils bestimmt, effektiv abzudichten und sicher zu arbeiten. Der Sitz ist die Komponente, die für die Erzeugung einer leckagefreien Abdichtung gegen die Kugel verantwortlich ist. Eine falsche Materialwahl kann zum Ausfall des Ventils führen und sowohl den Prozess als auch die Umwelt in Branchen von der Petrochemie bis zur Pharmazie gefährden.

Die Kernfunktion eines Ventils ist die Durchflussregelung, und diese hängt vollständig von der Integrität der Dichtung ab. Das Sitzmaterial des Ventils muss durch rigorose Abstimmung seiner chemischen, thermischen und mechanischen Eigenschaften auf die spezifischen Anforderungen der Anwendung ausgewählt werden, um Leckagen zu verhindern und eine zuverlässige Leistung zu gewährleisten.

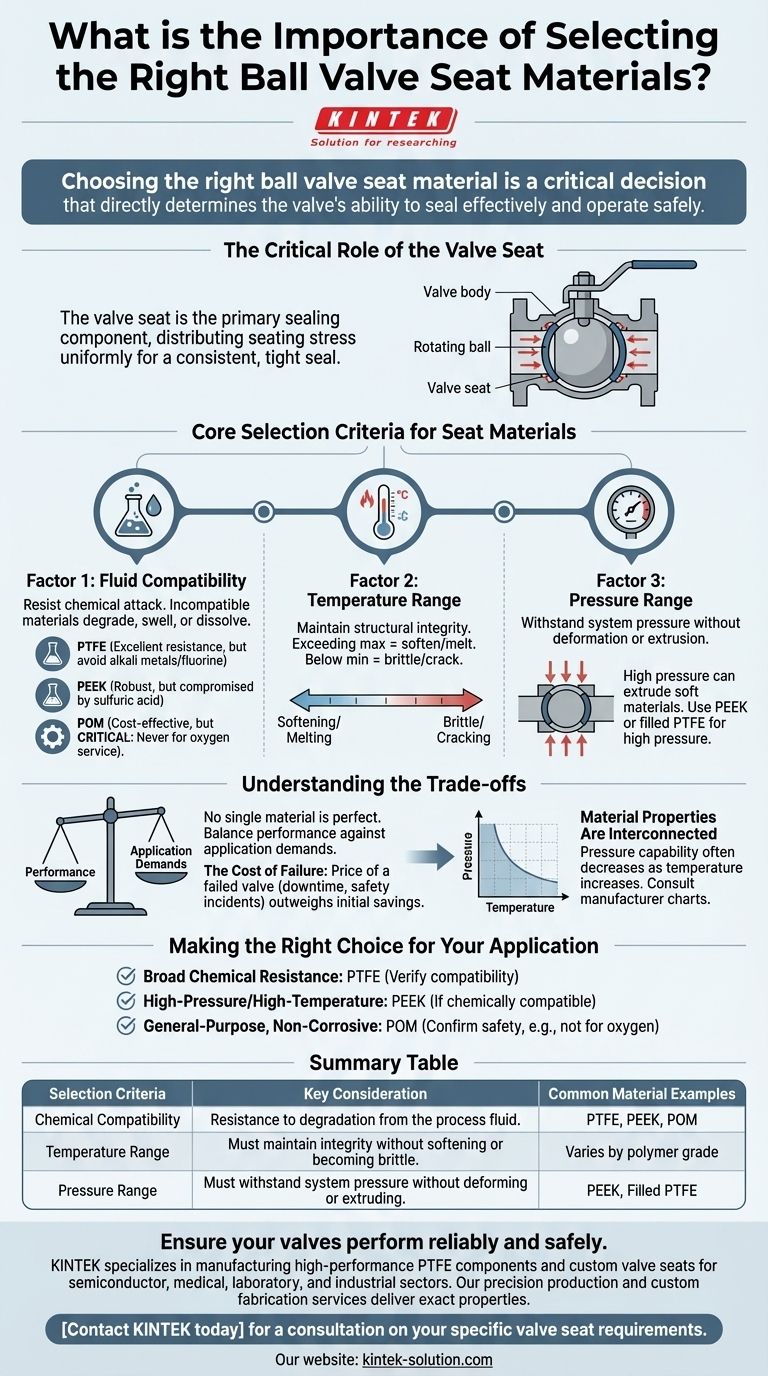

Die entscheidende Rolle des Ventilsitzes

Die Leistung eines Kugelhahns ist nur so gut wie seine schwächste Komponente, und der Sitz ist oft das kritischste Element für die Abdichtung. Das Verständnis seiner Funktion ist der Schlüssel zur fundierten Materialauswahl.

Die primäre Dichtkomponente

Der Ventilsitz ist ein Ring, der zwischen dem Ventilkörper und der rotierenden Kugel sitzt. Wenn das Ventil geschlossen ist, drückt die Kugel fest gegen den Sitz und erzeugt die primäre Dichtung, die den Durchfluss der Flüssigkeit stoppt.

Verteilung der Sitzbelastung

Ein gut konstruierter Sitz verteilt auch den Druck der Kugel gleichmäßig. Dies gewährleistet eine konsistente, dichte Abdichtung über die gesamte Oberfläche und verhindert lokale Spannungen, die den Sitz oder die Kugel im Laufe der Zeit beschädigen könnten.

Wesentliche Auswahlkriterien für Sitzmaterialien

Um sicherzustellen, dass ein Material effektiv arbeiten kann, müssen Sie es anhand von drei Hauptfaktoren bewerten: der Flüssigkeit, die es handhaben wird, der Temperatur, die es aushalten muss, und dem Druck, den es zurückhalten muss.

Faktor 1: Chemische Verträglichkeit

Dies ist die Fähigkeit des Materials, chemischen Angriffen durch die Prozessflüssigkeit standzuhalten. Ein inkompatibles Material kann sich zersetzen, aufquellen oder auflösen, was zu einem sofortigen Dichtungsversagen führt.

Zum Beispiel bietet PTFE (Polytetrafluorethylen) eine ausgezeichnete Beständigkeit gegen eine Vielzahl von Chemikalien. Es kann jedoch von geschmolzenen Alkalimetallen oder Fluor angegriffen werden.

Ebenso ist PEEK (Polyetheretherketon) äußerst robust, kann aber durch Kontakt mit konzentrierter Schwefelsäure beeinträchtigt werden. Ein Material wie POM (Polyoxymethylen/Acetal) wird häufig verwendet, ist aber für Sauerstoffanwendungen kritisch ungeeignet, da die Gefahr einer gefährlichen Reaktion besteht.

Faktor 2: Temperaturbereich

Jedes Material hat einen bestimmten Temperaturbereich, in dem es seine strukturelle Integrität und seine Dichtungseigenschaften beibehält.

Das Überschreiten der maximalen Temperatur kann dazu führen, dass der Sitz weich wird, sich verformt oder sogar schmilzt, was zu einem vollständigen Verlust der Dichtung führt. Der Betrieb unterhalb der Mindesttemperatur kann dazu führen, dass das Material spröde wird und reißt.

Faktor 3: Druckbereich

Das Sitzmaterial muss stark genug sein, um dem Betriebsdruck des Systems standzuhalten, ohne sich zu verformen oder aus seiner Haltenut herausgedrückt zu werden.

Hoher Druck kann ein weicheres Material wie Standard-PTFE physisch aus seiner Position drücken. Für diese Anwendungen ist ein stärkeres Material wie PEEK oder eine gefüllte PTFE-Sorte erforderlich, um die Position und Integrität der Dichtung zu erhalten.

Die Kompromisse verstehen

Kein einzelnes Material ist für jede Situation perfekt. Die Wahl beinhaltet immer die Abwägung von Leistungseigenschaften gegenüber den Anforderungen der Anwendung.

Die Kosten eines Ausfalls

Die alleinige Materialauswahl auf der Grundlage der Kosten ohne Berücksichtigung der Betriebsbedingungen ist ein häufiger Fehler. Die Kosten eines ausgefallenen Ventils – in Bezug auf Ausfallzeiten, Produktverlust und potenzielle Sicherheitsvorfälle – übersteigen die anfänglichen Einsparungen bei einem weniger geeigneten Sitzmaterial bei weitem.

Materialeigenschaften sind miteinander verbunden

Es ist wichtig zu bedenken, dass Temperatur- und Druckbeständigkeit oft miteinander verbunden sind. Die Fähigkeit eines Materials, Druck standzuhalten, nimmt typischerweise mit steigender Betriebstemperatur ab. Konsultieren Sie immer die Druck-Temperatur-Diagramme des Herstellers für das spezifische Material, das Sie in Betracht ziehen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Auswahlprozess sollte eine systematische Bewertung Ihrer Betriebsbedingungen im Vergleich zu den bekannten Eigenschaften der verfügbaren Materialien sein.

- Wenn Ihr Hauptaugenmerk auf breiter chemischer Beständigkeit unter moderaten Bedingungen liegt: PTFE ist oft die Standardwahl, aber Sie müssen dessen Kompatibilität mit Ihrer spezifischen Flüssigkeit und Ihren Betriebsparametern überprüfen.

- Wenn Ihr Hauptaugenmerk auf Hochdruck- oder Hochtemperaturanwendungen liegt: Ein Hochleistungspolymer wie PEEK ist ein überlegener Kandidat, vorausgesetzt, es ist chemisch mit dem Medium kompatibel.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen, nicht korrosiven Anwendung liegt: Materialien wie POM können eine kostengünstige Lösung sein, aber es ist absolut entscheidend zu bestätigen, dass sie für die spezifische Flüssigkeit sicher sind (z. B. niemals für Sauerstoff).

Letztendlich ist eine sorgfältige Bewertung der Anforderungen Ihres Systems die Grundlage für die Auswahl eines Ventilsitzes, der einen zuverlässigen und sicheren Betrieb gewährleistet.

Zusammenfassungstabelle:

| Auswahlkriterium | Wichtige Überlegung | Häufige Materialbeispiele |

|---|---|---|

| Chemische Verträglichkeit | Beständigkeit gegen Zersetzung durch die Prozessflüssigkeit. | PTFE, PEEK, POM |

| Temperaturbereich | Muss Integrität bewahren, ohne weich zu werden oder spröde zu werden. | Variiert je nach Polymerqualität |

| Druckbereich | Muss dem Systemdruck standhalten, ohne sich zu verformen oder herausgedrückt zu werden. | PEEK, Gefülltes PTFE |

Stellen Sie sicher, dass Ihre Ventile zuverlässig und sicher funktionieren. Das richtige Sitzmaterial ist entscheidend, um Leckagen und kostspielige Ausfallzeiten zu verhindern. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Ventilsitze, für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Präzisionsfertigung und kundenspezifische Fertigung – von Prototypen bis hin zu Großserienaufträgen – liefern genau die chemischen und mechanischen Eigenschaften, die Ihre Anwendung erfordert.

Kontaktieren Sie KINTEK noch heute für eine Beratung zu Ihren spezifischen Ventilsitzanforderungen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE- und Nitril-Membranpumpenkomponenten für anspruchsvolle Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech