Im Kern ist eine Drehmomentprüfung ein entscheidendes Wartungsverfahren für PTFE-ausgekleidete Kugelhähne, das sicherstellt, dass alle Verbindungselemente auf die korrekte Spezifikation angezogen werden. Dieser Vorgang ist unerlässlich, um die Integrität der Dichtung aufrechtzuerhalten und Leckagen zu verhindern, die durch Betriebsbelastungen wie Vibrationen und thermische Zyklen entstehen können.

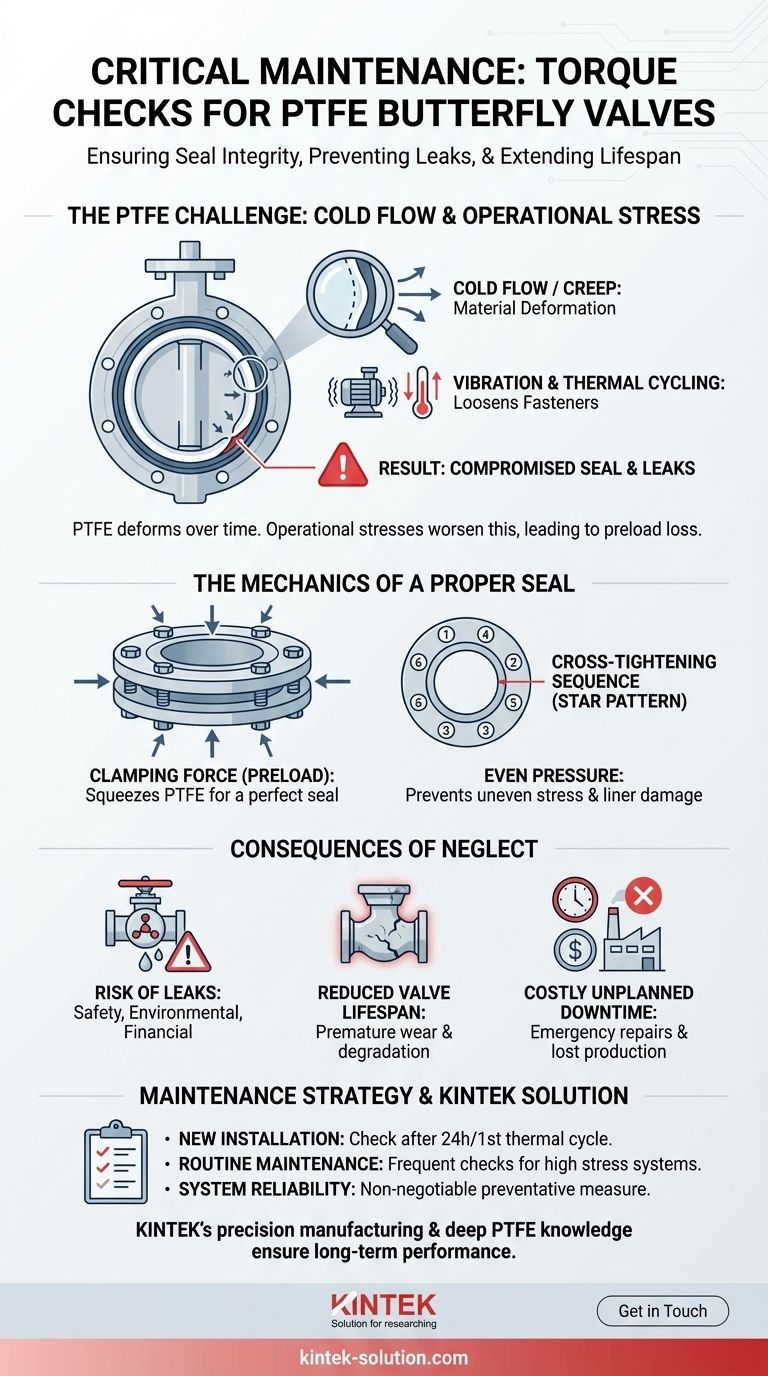

Die zentrale Herausforderung bei PTFE-Kugelhähnen ist das Material selbst. Während PTFE eine überlegene chemische Beständigkeit bietet, neigt es zu „Kaltfluss“ oder „Kriechen“, wobei es sich unter konstantem Druck langsam verformt. Regelmäßige Drehmomentprüfungen sind die primäre Verteidigung dagegen und stellen sicher, dass die Klemmkraft konstant bleibt und die Dichtung intakt ist.

Warum die Abdichtung eines PTFE-Ventils eine einzigartige Herausforderung darstellt

Um die Bedeutung von Drehmomentprüfungen zu verstehen, müssen wir zunächst das Material im Herzen des Ventils und die darauf wirkenden Kräfte verstehen.

Der Vorteil einer PTFE-Auskleidung

Der Hauptvorteil einer PTFE-Auskleidung ist ihre außergewöhnliche chemische Beständigkeit. Sie fungiert als Schutzbarriere und schirmt die Kernkomponenten des Ventils vor Korrosion und Beschädigung beim Umgang mit aggressiven oder abrasiven Materialien ab.

Diese Antihafteigenschaft gewährleistet auch einen reibungslosen Betrieb und verhindert Materialablagerungen im Ventil.

Das Konzept des „Kaltflusses“ bei PTFE

Der wichtigste Faktor, den es zu verstehen gilt, ist, dass PTFE ein relativ weiches Material ist. Unter der konstanten Kompressionskraft, die durch Flanschschrauben ausgeübt wird, kann sich das PTFE im Laufe der Zeit langsam verformen oder „fließen“, ein Phänomen, das als Kaltfluss oder Kriechen bekannt ist.

Diese Materialentspannung führt zu einem Verlust der Schraubenvorspannung, also der Spannung, die die Dichtung fest hält. Eine Drehmomentprüfung dient speziell dazu, diesen Spannungsverlust zu erkennen und zu korrigieren.

Die Auswirkungen von Vibrationen und thermischen Zyklen

Industrielle Rohrleitungssysteme sind selten statisch. Vibrationen von Pumpen und Motoren sowie die thermische Zyklen (Ausdehnung und Kontraktion) durch Temperaturänderungen können Verbindungselemente allmählich lockern.

In Kombination mit dem natürlichen Kaltfluss von PTFE erhöhen diese Betriebsbelastungen das Risiko einer beeinträchtigten Dichtung und nachfolgender Leckagen erheblich.

Die Mechanik einer ordnungsgemäßen Abdichtung

Eine erfolgreiche Drehmomentprüfung bedeutet nicht nur, Schrauben festzuziehen, sondern eine präzise und gleichmäßige Klemmkraft auszuüben, um eine dauerhafte, leckagefreie Verbindung herzustellen.

Was ist Klemmkraft?

Wenn Sie ein Drehmoment auf eine Schraube ausüben, erzeugen Sie eine bestimmte Klemmkraft oder Vorspannung. Dies ist die Kraft, die den Ventilkörper zwischen den Rohranschlussflanschen zusammenpresst.

Es ist genau diese Kraftmenge, die die PTFE-Auskleidung gerade so stark komprimiert, dass eine perfekte Dichtung entsteht, ohne das Material zu beschädigen.

Aufrechterhaltung eines gleichmäßigen Drucks

Das Anwenden des korrekten Drehmoments ist nur die halbe Miete. Die Kraft muss gleichmäßig über den gesamten Flansch aufgebracht werden.

Dies wird durch Befolgen einer bestimmten Überkreuzanzugsreihenfolge erreicht, wodurch sichergestellt wird, dass eine Seite des Ventils nicht stärker beansprucht wird als eine andere, was zu einer ungleichmäßigen Abdichtung oder Beschädigung der Auskleidung führen könnte.

Die Folgen der Vernachlässigung

Das Auslassen oder unsachgemäße Durchführen von Drehmomentprüfungen birgt erhebliche Betriebsrisiken, die die Kosten der Wartungsaufgabe bei weitem übersteigen.

Das unvermeidliche Risiko von Leckagen

Die unmittelbarste Folge einer unzureichenden Klemmkraft ist eine Leckage. Da PTFE-Ventile häufig für korrosive Chemikalien verwendet werden, stellt eine Leckage ein ernstes Sicherheits-, Umwelt- und finanzielles Risiko dar.

Reduzierte Ventilstandzeit

Eine unsachgemäße oder ungleichmäßige Abdichtung übt unnötigen Stress auf die PTFE-Auskleidung und andere Ventilkomponenten aus. Dies kann zu vorzeitigem Verschleiß, Materialdegradation und letztendlich zu einer kürzeren Betriebslebensdauer der gesamten Ventilbaugruppe führen.

Kostspielige ungeplante Ausfallzeiten

Eine Leckage erzwingt eine sofortige, ungeplante Stilllegung des Systems zur Reparatur. Eine proaktive, geplante Drehmomentprüfung ist eine geringe und vorhersehbare Wartungskostenstelle, während eine Notabschaltung erhebliche Verluste durch Produktionsausfall und Notfallreparaturkosten verursacht.

Die richtige Wahl für Ihr Ziel treffen

Die Integration von Drehmomentprüfungen in Ihre Wartungsstrategie ist grundlegend für die Gewährleistung der langfristigen Zuverlässigkeit Ihres Rohrleitungssystems.

- Wenn Ihr Hauptaugenmerk auf einer Neuinstallation liegt: Führen Sie immer eine Nachprüfung des Drehmoments nach den ersten 24 Betriebsstunden oder dem ersten thermischen Zyklus durch, um die anfängliche Setzung des PTFE-Materials auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Wartung liegt: Planen Sie regelmäßige Prüfungen basierend auf den Systembedingungen; Systeme mit hoher Vibration oder häufigen Temperaturschwankungen erfordern häufigere Aufmerksamkeit.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Systemzuverlässigkeit liegt: Betrachten Sie Drehmomentprüfungen als unverzichtbaren Bestandteil Ihres vorbeugenden Wartungsprogramms, um die Sicherheit zu gewährleisten und kostspielige Ausfälle zu vermeiden.

Letztendlich verwandelt eine konsistente Drehmomentverwaltung einen potenziellen Fehlerpunkt in eine zuverlässige und sichere Komponente Ihres Betriebs.

Zusammenfassungstabelle:

| Wichtiger Faktor | Warum er für Drehmomentprüfungen wichtig ist |

|---|---|

| PTFE Kaltfluss | PTFE verformt sich im Laufe der Zeit und reduziert die Klemmkraft; Prüfungen stellen die korrekte Abdichtung wieder her. |

| Vibration & Thermische Zyklen | Betriebsbelastungen lockern Schrauben; Prüfungen stellen sicher, dass die Verbindungselemente fest bleiben. |

| Klemmkraft | Das korrekte Drehmoment erzeugt den präzisen Druck, der für eine leckagefreie Abdichtung erforderlich ist. |

| Gleichmäßige Druckverteilung | Eine Überkreuzanzugsreihenfolge verhindert Schäden und gewährleistet eine gleichmäßige Abdichtung. |

Sichern Sie die Zuverlässigkeit Ihrer PTFE-Komponenten mit der Präzisionsfertigung von KINTEK.

Unser tiefes Verständnis der PTFE-Eigenschaften, wie dem Kaltfluss, stellt sicher, dass die von uns für die Halbleiter-, Medizin-, Labor- und Industriebranchen hergestellten Dichtungen, Auskleidungen und Laborgeräte für eine langfristige Leistung unter anspruchsvollen Bedingungen ausgelegt sind. Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und legen dabei Wert auf die Präzision, die Ihre kritischen Anwendungen erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Lösungen die Sicherheit und Zuverlässigkeit Ihres Systems verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten