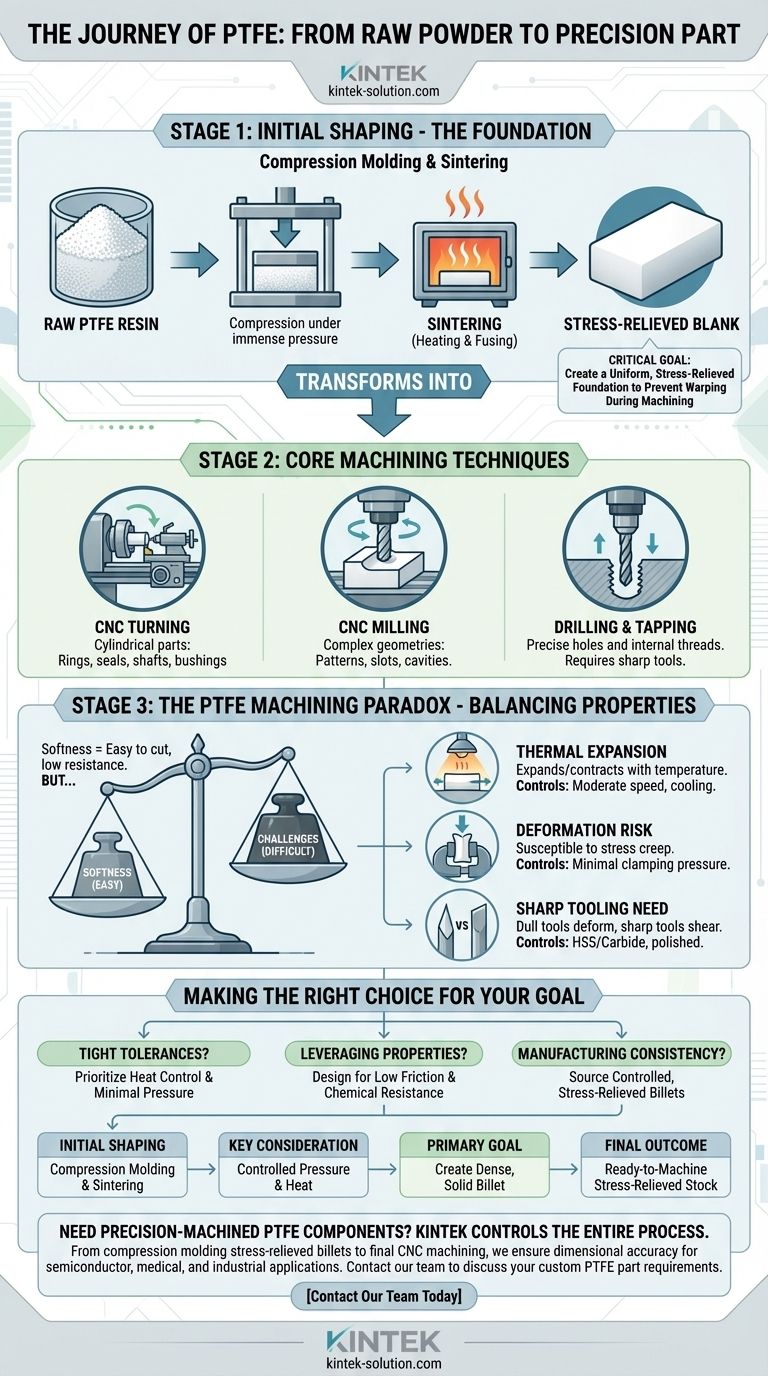

Bevor PTFE zu einem Endprodukt bearbeitet werden kann, muss es zunächst aus einem Pulverharz zu einer festen, bearbeitbaren Form konsolidiert werden. Dieser anfängliche Formgebungsprozess wird als Formpressen bezeichnet, bei dem das rohe PTFE-Harz in eine Form gegeben und enormem Druck und Hitze ausgesetzt wird, wodurch es zu einem dichten Block, einer Platte oder einem Rohling verdichtet wird, der für nachfolgende Bearbeitungsvorgänge geeignet ist.

Die Kernherausforderung bei PTFE liegt nicht im Schneiden selbst, sondern im Umgang mit den einzigartigen Materialeigenschaften. Obwohl seine Weichheit die Bearbeitung erleichtert, erfordern seine hohe Wärmeausdehnung und die Neigung zur Verformung unter Druck einen spezialisierten Ansatz vom anfänglichen Formen bis zum letzten Schnitt, um die Maßhaltigkeit zu gewährleisten.

Die Grundlage: Vom Rohharz zum festen Vormaterial

Die Reise von einem körnigen Pulver zu einem Präzisionsteil beginnt mit der Herstellung eines stabilen, hochwertigen Rohlings. Der anfängliche Formgebungsprozess dient nicht nur der Formgebung; er schafft eine vorhersagbare Materialbasis.

Warum Formpressen der Standard ist

PTFE-Harz schmilzt und fließt nicht wie herkömmliche Thermoplaste. Stattdessen muss es unter Druck verdichtet und dann unter Hitze in einem als Sintern bezeichneten Prozess erhitzt werden, um die Partikel zu einer festen, gleichmäßigen Masse zu verschmelzen.

Dieser Prozess wandelt das lose Pulver in einen dichten, festen Rohling oder eine „Preform“ um. Dies ist das wesentliche Vormaterial, das ein Maschinenbauer in eine CNC-Maschine einlegt.

Das Ziel: Ein spannungsarmer Bearbeitungsrohling

Ein kritisches Ergebnis des korrekten Formpressens und Sinterns ist ein spannungsarmer Rohling. Ein unsachgemäß verarbeiteter Rohling kann innere Spannungen enthalten, die dazu führen, dass sich das Material verzieht oder nach Beginn der Bearbeitung unvorhersehbar seine Form ändert, was die Genauigkeit des Endteils beeinträchtigt.

Kernbearbeitungstechniken für PTFE

Sobald ein qualitativ hochwertiges Vormaterial gesichert ist, kann es mit Standardgeräten geformt werden, vorausgesetzt, die richtigen Techniken werden angewendet. Die Eigenschaften von PTFE machen es mit mehreren gängigen Bearbeitungsmethoden kompatibel.

CNC-Drehen

Für die Herstellung zylindrischer Teile wie Ringe, Dichtungen, Wellen und Buchsen ist das CNC-Drehen die primäre Methode. Dabei wird ein Werkstück gedreht, während ein Schneidwerkzeug entlang seiner Achse bewegt wird, um es zu formen.

CNC-Fräsen

Wenn ein Design komplexere Geometrien erfordert, wie z. B. komplizierte Muster, Schlitze oder Hohlräume, wird das CNC-Fräsen eingesetzt. Bei diesem Prozess entfernt ein rotierendes Schneidwerkzeug Material von einem stationären Werkstück.

Bohren und Gewindeschneiden

Die Herstellung präziser Löcher und Innengewinde ist eine häufige Anforderung. Dies wird durch Standardvorgänge wie Bohren und Gewindeschneiden erreicht, wobei die Werkzeugschärfe von größter Bedeutung ist, um eine Verformung des Materials zu vermeiden.

Die Kompromisse verstehen: Das PTFE-Bearbeitungsparadoxon

PTFE ist paradoxerweise sowohl einfach als auch schwierig zu bearbeiten. Seine Weichheit bedeutet, dass Werkzeuge mit geringem Widerstand hindurchschneiden, aber seine anderen Eigenschaften schaffen erhebliche Herausforderungen, die aktiv gemanagt werden müssen.

Die Herausforderung der Wärmeausdehnung

PTFE hat einen sehr hohen Wärmeausdehnungskoeffizienten. Das bedeutet, dass es sich bei Temperaturänderungen erheblich ausdehnt und zusammenzieht. Die beim Schneiden erzeugte Wärme kann dazu führen, dass das Teil leicht außerhalb der Toleranz gerät, wenn sie nicht durch moderate Schnittgeschwindigkeiten und angemessene Kühlung kontrolliert wird.

Das Risiko der Verformung

Aufgrund seiner Weichheit und Neigung zum Kriechen unter Spannung (Stress Creep) kann PTFE leicht komprimiert oder verformt werden. Zu hoher Klemmdruck in einem Schraubstock oder Spannfutter drückt das Material zusammen, was zu einem ungenauen Teil führt, sobald der Druck nachlässt.

Die entscheidende Notwendigkeit scharfer Werkzeuge

Die Verwendung extrem scharfer und polierter Schneidwerkzeuge, vorzugsweise aus Hochgeschwindigkeitsstahl (HSS) oder Hartmetall, ist nicht verhandelbar. Ein stumpfes Werkzeug schneidet das Material nicht sauber; stattdessen drückt und verformt es es, erzeugt überschüssige Wärme und führt zu einer schlechten Oberflächengüte.

Die richtige Wahl für Ihr Ziel treffen

Die erfolgreiche Bearbeitung von PTFE erfordert die Konstruktion unter Berücksichtigung seiner Eigenschaften, nicht gegen sie. Die Anerkennung seiner Stärken und Schwächen von Anfang an ist der Schlüssel zu einem erfolgreichen Ergebnis.

- Wenn Ihr Hauptaugenmerk auf engen Toleranzen liegt: Sie müssen die Wärmekontrolle durch moderate Schnittgeschwindigkeiten und scharfe Werkzeuge priorisieren und gleichzeitig einen minimalen, sorgfältig ausgeübten Klemmdruck anwenden, um jegliche Verformung zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Eigenschaften von PTFE zu nutzen: Gestalten Sie die Anwendung so, dass sie seinen geringen Reibungskoeffizienten und seine chemische Beständigkeit ausnutzt, sodass sich seine natürliche Widerstandsfähigkeit an die Betriebsabmessungen anpassen kann, anstatt starre Maßhaltigkeit zu fordern.

- Wenn Ihr Hauptaugenmerk auf der Herstellungskonsistenz liegt: Stellen Sie sicher, dass Ihre Rohlinge von einem seriösen Lieferanten bezogen werden, der einen kontrollierten Formpress- und Sinterprozess verwendet, um spannungsarmes Material bereitzustellen.

Das Verständnis dieses gesamten Lebenszyklus, vom Formen bis zur Bearbeitung, ist der Schlüssel zur Umwandlung der einzigartigen Eigenschaften von PTFE in zuverlässige Hochleistungskomponenten.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Hauptziel |

|---|---|---|

| Anfängliche Formgebung | Formpressen & Sintern | Erstellung eines dichten, festen Rohlings aus PTFE-Pulver |

| Wesentliche Überlegung | Kontrollierter Druck und Hitze | Erreichen eines spannungsarmen, gleichmäßigen Rohlings |

| Endergebnis | Bearbeitungsbereites Vormaterial | Bereitstellung einer vorhersagbaren Grundlage für CNC-Operationen |

Benötigen Sie präzisionsgefertigte PTFE-Komponenten, auf die Sie sich verlassen können?

Bei KINTEK kontrollieren wir den gesamten Prozess – vom Formpressen unserer eigenen spannungsarmen Rohlinge bis zur endgültigen CNC-Bearbeitung –, um Maßhaltigkeit und Teileleistung zu gewährleisten. Unsere Expertise in der Herstellung von PTFE-Dichtungen, -Auskleidungen und Laborgeräten für die Halbleiter-, Medizin- und Industriebranche stellt sicher, dass Ihr Projekt von Materialkenntnis und Herstellungskonsistenz profitiert.

Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen an kundenspezifische PTFE-Teile zu besprechen, von Prototypen bis hin zur Serienfertigung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen