Die maximale Dauerbetriebstemperatur für reines PTFE beträgt 260°C (500°F). Während das Material bei dieser Temperatur chemisch stabil bleibt, erfährt es einen erheblichen Verlust seiner mechanischen Eigenschaften. Für jede praktische Anwendung, insbesondere unter Belastung, ist dieser Abbau von Festigkeit und Steifigkeit eine kritischere Designbeschränkung als die Temperaturgrenze selbst.

Ihre Hauptsorge bei der Verwendung von reinem PTFE nahe seiner thermischen Grenze ist nicht die chemische Zersetzung, sondern das mechanische Versagen. Das Material wird deutlich weicher und anfälliger für Verformungen unter Druck, ein Faktor, der im Mittelpunkt Ihrer Designstrategie stehen muss.

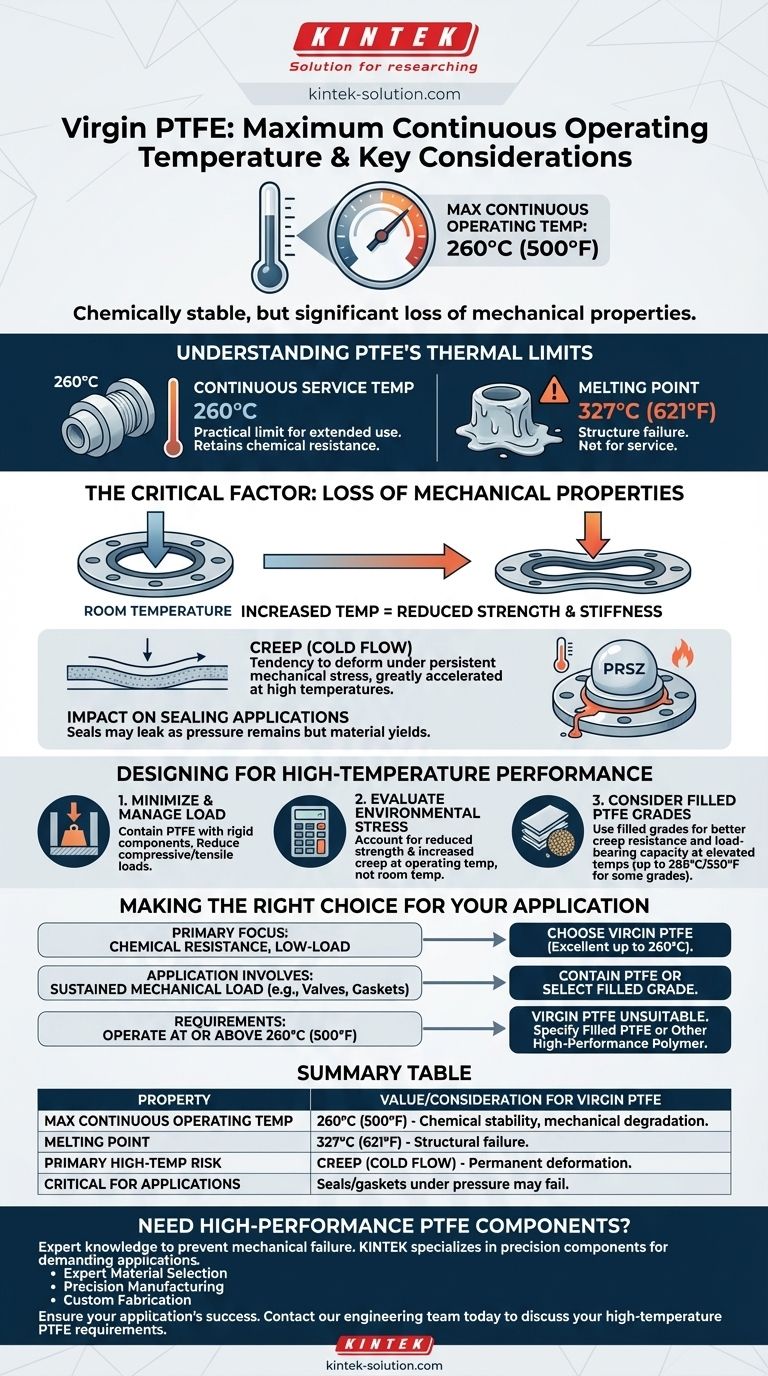

PTFE's Temperaturgrenzen verstehen

Um PTFE bei hohen Temperaturen effektiv einzusetzen, müssen Sie seine verschiedenen thermischen Eigenschaften unterscheiden und verstehen, welche für Ihre Anwendung am wichtigsten sind.

Die Dauerbetriebstemperatur

Die festgelegte Dauerbetriebstemperatur für reines PTFE beträgt 260°C (500°F). Dies ist die maximale Temperatur, bei der das Material über längere Zeiträume ohne signifikanten chemischen Abbau betrieben werden kann.

Seine grundlegenden Eigenschaften, wie extreme chemische Beständigkeit und Unlöslichkeit in den meisten Lösungsmitteln, bleiben bis zu diesem Punkt erhalten.

Betriebstemperatur vs. Schmelzpunkt

Es ist entscheidend, die Betriebstemperatur nicht mit dem Schmelzpunkt zu verwechseln. Reines PTFE hat einen viel höheren Schmelzpunkt von ca. 327°C (621°F).

Der Schmelzpunkt ist die Temperatur eines Phasenübergangs, bei der das Material jegliche strukturelle Integrität verliert. Die Betriebstemperatur ist die praktische Grenze, bei der es noch als nützliches technisches Bauteil funktionieren kann.

Der kritische Faktor: Verlust mechanischer Eigenschaften

Wenn reines PTFE seine 260°C-Grenze erreicht, ändert sich sein Verhalten unter physikalischer Belastung dramatisch. Dies ist die häufigste Ursache für Versagen in Hochtemperaturanwendungen.

Reduzierte Festigkeit und Steifigkeit

Während reines PTFE bei Raumtemperatur eine moderate Zugfestigkeit von 20-40 MPa aufweist, nimmt dieser Wert mit zunehmender Erwärmung erheblich ab. Das Material wird viel weicher und flexibler, wodurch seine Fähigkeit, Kräften standzuhalten, reduziert wird.

Die Herausforderung des Kriechens (Kaltfluss)

Das bedeutendste Problem ist das Kriechen, auch bekannt als Kaltfluss. Dies ist die Tendenz eines festen Materials, sich unter dem Einfluss anhaltender mechanischer Beanspruchung dauerhaft zu verformen.

Während reines PTFE bereits bei Raumtemperatur zum Kriechen neigt, wird dieser Effekt bei höheren Temperaturen stark beschleunigt. Ein Bauteil unter konstanter Last, wie eine Dichtung, verformt sich nahe seiner Betriebstemperaturgrenze viel schneller.

Auswirkungen auf Dichtungsanwendungen

Dieses Verhalten ist besonders kritisch bei Dichtungen. Eine PTFE-Dichtung, die bei 150°C unter Druck eine zuverlässige Abdichtung bietet, kann bei Erreichen von 250°C zu kriechen beginnen und Undichtigkeiten zulassen, selbst wenn der Druck gleich bleibt.

Entwicklung für Hochtemperaturleistung

Der erfolgreiche Einsatz von reinem PTFE nahe seiner thermischen Grenze erfordert einen Designansatz, der seine mechanischen Schwächen aktiv mindert.

Last minimieren und verwalten

Ihr Design sollte darauf abzielen, anhaltende Druck- oder Zugbelastungen auf das PTFE-Bauteil zu minimieren. Verwenden Sie, wo immer möglich, Metall oder andere starre Gehäusekomponenten, um das PTFE einzuschließen und eine Verformung unter Druck zu verhindern.

Umweltbelastung bewerten

Obwohl chemisch inert, ist die Kombination aus hoher Temperatur und mechanischer Belastung der primäre Versagensvektor. Stellen Sie sicher, dass Ihre Designberechnungen die reduzierte Festigkeit und erhöhte Kriechrate bei Ihrer Zielbetriebstemperatur berücksichtigen, nicht bei Raumtemperatur.

Gefüllte PTFE-Typen in Betracht ziehen

Für Anwendungen, die eine bessere mechanische Leistung bei hohen Temperaturen erfordern, sind oft gefüllte PTFE-Typen notwendig. Zusätze wie Glasfaser, Kohlenstoff oder Bronze verbessern die Kriechfestigkeit und Tragfähigkeit dramatisch.

Einige verbesserte Typen können die Dauerbetriebstemperaturgrenze auf 288°C (550°F) erhöhen, aber ihr Hauptvorteil ist die Aufrechterhaltung der mechanischen Eigenschaften bei erhöhten Temperaturen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialwahl und Designstrategie müssen auf die spezifischen Anforderungen Ihres Projekts abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf chemischer Beständigkeit in einer Umgebung mit geringer Belastung liegt: Reines PTFE ist eine ausgezeichnete Wahl bis 260°C, da seine chemische Inertheit sein größter Vorteil bleibt.

- Wenn Ihre Anwendung eine anhaltende mechanische Belastung beinhaltet (z. B. ein druckbeaufschlagter Ventilsitz oder eine Dichtung): Sie müssen das Design so gestalten, dass das PTFE umschlossen wird, oder, wahrscheinlicher, einen gefüllten PTFE-Typ wählen, um Versagen durch Kriechen zu verhindern.

- Wenn Sie zuverlässig bei oder über 260°C (500°F) arbeiten müssen: Reines PTFE ist ungeeignet. Sie müssen einen gefüllten PTFE-Typ oder eine andere Klasse von Hochleistungspolymeren spezifizieren.

Letztendlich resultiert ein erfolgreiches Design mit PTFE bei hohen Temperaturen aus dem Verständnis, dass seine mechanische Leistung, nicht seine thermische Stabilität, der wahre limitierende Faktor ist.

Zusammenfassungstabelle:

| Eigenschaft | Wert für reines PTFE | Wichtige Überlegung |

|---|---|---|

| Max. Dauerbetriebstemp. | 260°C (500°F) | Chemische Stabilität bleibt erhalten, aber mechanische Eigenschaften verschlechtern sich erheblich. |

| Schmelzpunkt | 327°C (621°F) | Nicht die praktische Einsatzgrenze; hier tritt strukturelles Versagen auf. |

| Primäres Hochtemperaturrisiko | N/A | Kriechen (Kaltfluss): Dauerhafte Verformung unter anhaltender Last. |

| Kritisch für Anwendungen | N/A | Dichtungen unter Druck können aufgrund des Verlusts der mechanischen Festigkeit versagen. |

Benötigen Sie Hochleistungs-PTFE-Komponenten, die extremen Temperaturen standhalten?

Das Design mit PTFE an seinen thermischen Grenzen erfordert Expertenwissen, um mechanisches Versagen durch Kriechen und Verformung zu verhindern. KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten – für die anspruchsvollsten Anwendungen in der Halbleiter-, Medizin- und Industriebranche.

Wir bieten:

- Kompetente Materialauswahl: Beratung bei der Wahl zwischen reinem PTFE für ultimative chemische Beständigkeit oder gefüllten Typen für überlegene mechanische Leistung bei hohen Temperaturen.

- Präzisionsfertigung: Komponenten, die genaue Spezifikationen erfüllen und Zuverlässigkeit unter thermischer und mechanischer Belastung gewährleisten.

- Kundenspezifische Fertigung: Von Prototypen bis zu Großserien passen wir Lösungen an Ihre spezifischen betrieblichen Anforderungen an.

Sichern Sie den Erfolg Ihrer Anwendung. Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre Hochtemperatur-PTFE-Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern