Das Monomer, das bei der Herstellung von PTFE verwendet wird, ist Tetrafluorethylen (TFE). Seine chemische Formel lautet C2F4. Die Synthese dieses Monomers ist ein chemisch aggressiver Prozess, der hochspezialisierte Ausrüstung und eine sorgfältige Steuerung der Reaktionsbedingungen erfordert, um sowohl Sicherheit als auch Effizienz zu gewährleisten.

Die Kernherausforderung bei der Synthese des TFE-Monomers für PTFE liegt nicht in der Chemie selbst, sondern im Umgang mit den extrem korrosiven und gefährlichen beteiligten Materialien. Dies erfordert spezielle, korrosionsbeständige Reaktoren und sorgfältig kontrollierte Prozessparameter.

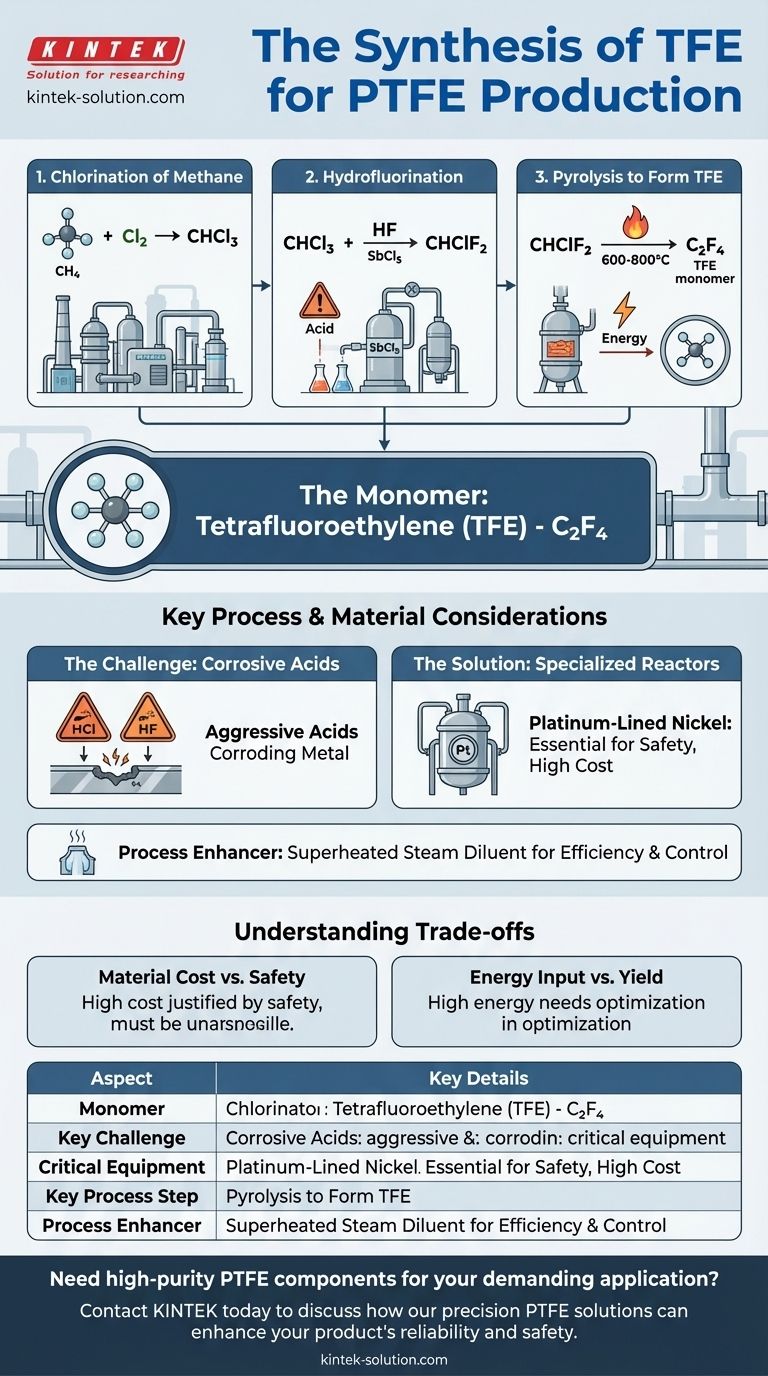

Der Syntheseweg zu TFE

Die Herstellung von Tetrafluorethylen ist ein mehrstufiger Prozess, der mit gängigen Industriechemikalien beginnt und in Komplexität und Gefährdung zunimmt. Das Hauptziel ist der systematische Ersatz von Wasserstoffatomen durch Fluoratome.

Schritt 1: Chlorierung von Methan

Die Reise beginnt mit der Reaktion von Methan (CH4) mit Chlor (Cl2) zur Herstellung von Chloroform (CHCl3). Dies ist ein grundlegender Schritt in der industriellen Organohalogen-Chemie.

Schritt 2: Hydrofluorierung

Als Nächstes wird Chloroform in Gegenwart eines Antimonpentachlorid (SbCl5)-Katalysators mit wasserfreiem Fluorwasserstoff (HF) umgesetzt. Diese Reaktion erzeugt Chlordifluormethan (CHClF2).

Schritt 3: Pyrolyse zur Bildung von TFE

Dies ist die kritischste und energieintensivste Stufe. Chlordifluormethan (CHClF2) wird einer Hochtemperaturpyrolyse unterzogen, typischerweise zwischen 600-800°C. Dieser Prozess entfernt Wasserstoff und Chlor, wodurch sich die Moleküle zum hochreaktiven Tetrafluorethylen (C2F4)-Monomer verbinden.

Wichtige Prozess- und Materialaspekte

Die Synthese von TFE wird durch die daraus resultierende raue chemische Umgebung definiert. Der Erfolg hängt vollständig von der effektiven Beherrschung dieser Bedingungen ab.

Die Herausforderung korrosiver Säuren

Der Prozess beinhaltet stark zwei hochkorrosive Säuren: Salzsäure (HCl) und Fluorwasserstoff (HF). Diese Substanzen greifen die meisten Standardmetalle und Baumaterialien aggressiv an.

Anforderung an Spezialreaktoren

Um diesem chemischen Angriff standzuhalten, müssen die Reaktoren aus außergewöhnlich widerstandsfähigen Materialien konstruiert sein. Platin-ausgekleidetes Nickel wird häufig verwendet, was eine erhebliche Investition und eine kritische technische Einschränkung darstellt.

Verbesserung der Effizienz durch Verdünnungsmittel

Die Kontrolle der Pyrolyse-Reaktion ist entscheidend für die Maximierung der Ausbeute und Sicherheit. Die Zugabe eines inerten Verdünnungsmittels wie überhitztem Dampf hilft, die Reaktionstemperatur und den Druck zu steuern und die Gesamteffizienz und Kontrolle des Prozesses zu verbessern.

Verständnis der Kompromisse

Die Synthese von TFE verdeutlicht einen klassischen industriellen Kompromiss zwischen Materialleistung und Kosten.

Materialkosten vs. Betriebssicherheit

Obwohl Materialien wie platin-ausgekleidetes Nickel extrem teuer sind, wird der Preis durch die Notwendigkeit gerechtfertigt, die korrosiven Reagenzien einzuschließen. Die Verwendung minderwertiger Materialien würde zu schnellem Geräteausfall, Prozesslecks und schweren Sicherheitsrisiken führen.

Energieeinsatz vs. Monomer-Ausbeute

Die für die Pyrolyse erforderlichen hohen Temperaturen verbrauchen eine erhebliche Menge an Energie. Die Optimierung dieses Schritts beinhaltet das Abwägen der Energiekosten gegen die gewünschte Ausbeute des TFE-Monomers, wodurch Prozesssteuerungsverbesserer wie überhitzter Dampf wertvoll werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Faktoren ist entscheidend für jeden, der an der Herstellung oder Beschaffung von Fluorpolymeren beteiligt ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Die nicht verhandelbare Priorität ist die Investition in Reaktoren aus geeigneten korrosionsbeständigen Materialien wie platin-ausgekleidetem Nickel.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Die Implementierung von Techniken wie der Verwendung von überhitztem Dampf als Verdünnungsmittel ist unerlässlich, um die Reaktion zu steuern und die Monomer-Ausbeute zu maximieren.

Letztendlich hängt die erfolgreiche Synthese von TFE von einem tiefen Respekt vor der aggressiven Chemie ab und von der Verpflichtung zur Verwendung der richtigen technischen Kontrollen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Monomer | Tetrafluorethylen (TFE), C₂F₄ |

| Schlüsselherausforderung | Umgang mit hochkorrosiven Reagenzien (HF, HCl) |

| Kritische Ausrüstung | Reaktoren aus speziellen Materialien (z. B. platin-ausgekleidetes Nickel) |

| Wichtiger Prozessschritt | Hochtemperaturpyrolyse (600-800°C) von CHClF₂ |

| Prozessverbesserer | Verwendung inerter Verdünnungsmittel wie überhitzter Dampf zur Steuerung |

Benötigen Sie hochreine PTFE-Komponenten für Ihre anspruchsvolle Anwendung?

Die komplexe Synthese von TFE unterstreicht die Bedeutung von fachkundigem Materialhandling und Präzisionsfertigung. Bei KINTEK nutzen wir tiefgreifende Expertise in der Fluorpolymerverarbeitung, um überlegene PTFE-Dichtungen, -Auskleidungen und kundenspezifische Laborartikel zu liefern.

Wir beliefern die Halbleiter-, Medizin- und Laborindustrie mit Komponenten, die höchste Standards an Reinheit und Leistung erfüllen, von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere präzisen PTFE-Lösungen die Zuverlässigkeit und Sicherheit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Anpassbare PTFE-Tiegel für Labor- und Industrieanwendungen

Andere fragen auch

- Wie können Abfälle aus der PTFE-Herstellung wiederverwendet werden? Verwandeln Sie Produktionsabfälle in hochleistungsfähiges Mikropulver

- Gegen welche Chemikalien ist Teflon beständig? Der ultimative Leitfaden zur chemischen Inertheit von PTFE

- Wird Teflon in Kleidung oder Textilien verwendet? Entdecken Sie die verborgene Beschichtung, die Flecken und Wasser abweist

- Wie wird PTFE im medizinischen Bereich eingesetzt? Entdecken Sie den Schlüssel zu biokompatiblen Medizinprodukten

- Was sind die Hauptfunktionen von Unterlegscheiben? Gewährleistung sicherer, langlebiger und beschädigungsfreier Verbindungen

- Welche Probleme entstehen bei der Verwendung von wiederaufbereitetem PTFE in chemischen Anwendungen? Vermeiden Sie kostspielige Kontamination und Ausfälle

- Ist PTFE für den Einsatz in Kochgeschirr sicher? Erklärung zur Sicherheit modernen antihaftbeschichteten Kochgeschirrs

- Wie trägt Teflon zur Wirksamkeit von Sonnenschutzmitteln bei? Verbesserung der Haltbarkeit und Wasserbeständigkeit