Für eine erfolgreiche und dauerhafte Verbindung ist die empfohlene Methode die Verwendung eines Zwei-Komponenten-Epoxidklebstoffs, um eine chemisch geätzte PTFE-Folie auf einer sorgfältig vorbereiteten Trägeroberfläche zu befestigen. Dieser Ansatz wird bevorzugt, da die Scherfestigkeit des Epoxidharzes höher ist als die des PTFE selbst, wodurch sichergestellt wird, dass die Verbindung nicht der schwächste Punkt in der Baugruppe ist.

Der Schlüssel zur Verklebung von Polytetrafluorethylen (PTFE) liegt nicht im Klebstoff selbst, sondern in der systematischen Vorbereitung beider Oberflächen. Eine erfolgreiche Verbindung ist unmöglich, ohne zuerst die nicht haftende PTFE-Oberfläche chemisch zu ätzen und das Trägermaterial mechanisch vorzubereiten.

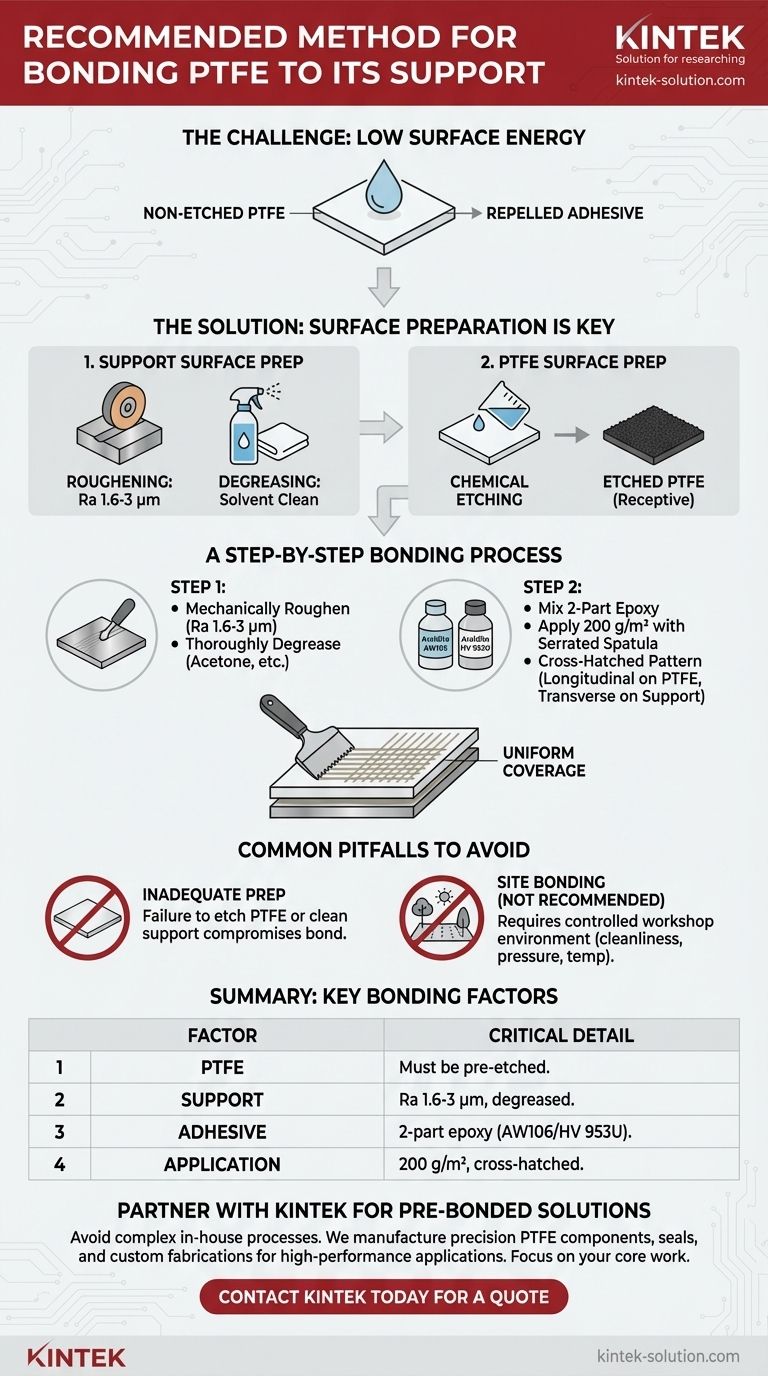

Die Herausforderung bei der Verklebung von PTFE

PTFE, weithin bekannt unter dem Markennamen Teflon, ist berühmt für seine Antihafteigenschaften. Diese Eigenschaft, die es für Anwendungen mit geringer Reibung hervorragend macht, macht es auch unglaublich schwierig zu verkleben.

Das Problem der niedrigen Oberflächenenergie

PTFE hat eine extrem niedrige Oberflächenenergie. Das bedeutet, dass Flüssigkeiten, einschließlich Klebstoffen, abperlen und von seiner Oberfläche abgestoßen werden, anstatt sich auszubreiten und eine starke mechanische oder chemische Bindung einzugehen.

Die Lösung: Chemische Ätzung

Um dies zu überwinden, muss die PTFE-Oberfläche chemisch verändert werden. Dieser als Ätzen bekannte Prozess verwendet ein chemisches Mittel, um Fluoratome aus der Polymerhauptkette zu entfernen und eine rauere, kohlenstoffhaltige Oberfläche zu erzeugen, die für Klebstoffe empfänglich ist. Aus diesem Grund sollten Sie immer PTFE-Folien verwenden, die auf einer Seite vor-geätzt sind.

Ein Schritt-für-Schritt-Verklebungsprozess

Eine zuverlässige Verbindung zu erzielen, ist eine Frage der Befolgung eines präzisen Vorbereitungs- und Anwendungsprotokolls. Jeder Schritt ist entscheidend für das Endergebnis.

Schritt 1: Vorbereitung der Trägeroberfläche

Das Metall oder andere Trägermaterial muss vorbereitet werden, um einen optimalen Anker für den Klebstoff zu schaffen.

Zuerst muss die Oberfläche durch Schleifen, Fräsen oder Formen mechanisch aufgeraut werden. Die ideale Oberflächenrauheit liegt zwischen Ra = 1,6 µm und Ra = 3 µm. Sie sollte Ra = 6 µm nicht überschreiten.

Nach dem Aufrauen muss die Oberfläche gründlich entfettet werden. Reinigen Sie sie mit einem Lösungsmittel wie Aceton, Trichlorethylen oder Perchlorethylen, um allen Schmutz, Öl und Ablagerungen zu entfernen.

Schritt 2: Auswahl und Auftrag des Klebstoffs

Ein spezifischer Zwei-Komponenten-Epoxidkleber ist erforderlich. Die empfohlene Kombination ist Araldite AW106 Klebstoff mit Araldite HV 953U Härter.

Tragen Sie den gemischten Klebstoff gleichmäßig sowohl auf die geätzte PTFE-Oberfläche als auch auf die vorbereitete Trägeroberfläche mit einem gezahnten Spatel auf. Die Gesamtmenge sollte ungefähr 200 Gramm pro Quadratmeter betragen.

Für die beste Verteilung bürsten Sie den Klebstoff in Längsrichtung auf das PTFE und quer auf den Metallträger. Dieses kreuzförmige Muster gewährleistet eine vollständige Abdeckung und minimiert Lufteinschlüsse.

Häufige Fallstricke, die es zu vermeiden gilt

Die strengen Anforderungen dieses Prozesses bedeuten, dass bestimmte Abkürzungen oder Umwelteinflüsse zum Versagen der Verbindung führen werden. Das Verständnis dieser Einschränkungen ist unerlässlich.

Das Risiko unzureichender Vorbereitung

Jedes Versäumnis, die Oberflächen ordnungsgemäß vorzubereiten, beeinträchtigt die Verbindung. Wenn das PTFE nicht geätzt ist, haftet der Klebstoff nicht. Wenn die Trägeroberfläche nicht sauber und richtig aufgeraut ist, löst sich der Klebstoff ab.

Warum Verklebung vor Ort nicht empfohlen wird

Der Versuch, PTFE vor Ort zu verkleben („Site Bonding“), wird dringend abgeraten. Dieser Prozess erfordert streng kontrollierte Bedingungen hinsichtlich Sauberkeit, Druck und Temperatur, die außerhalb einer speziellen Werkstattumgebung kaum zu erreichen sind.

Die richtige Wahl für Ihr Ziel treffen

Um eine dauerhafte, hochfeste Verbindung zu gewährleisten, müssen Sie sich auf die methodische Vorbereitung und nicht auf den eigentlichen Akt des Verbindens der Teile konzentrieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit liegt: Befolgen Sie das Oberflächenvorbereitungsprotokoll genau; die mechanische Rauheit des Trägers und die Sauberkeit beider Oberflächen sind die Grundlage für die Festigkeit der Verbindung.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Kaufen Sie immer PTFE-Folien, die bereits auf einer Seite geätzt sind, um einen komplexen und gefährlichen chemischen Schritt aus Ihrem Arbeitsablauf zu eliminieren.

- Wenn Sie in einer Feldumgebung arbeiten: Versuchen Sie dieses Verfahren nicht vor Ort. Die erforderlichen Umweltkontrollen erfordern eine Werkstattumgebung, um Kontaminationen zu verhindern und ein erfolgreiches Ergebnis zu gewährleisten.

Letztendlich ist eine erfolgreiche PTFE-Verbindung ein direktes Ergebnis sorgfältiger Vorbereitung und Einhaltung eines bewährten technischen Prozesses.

Zusammenfassungstabelle:

| Wichtiger Schritt | Kritisches Detail |

|---|---|

| PTFE-Vorbereitung | Muss eine vor-geätzte PTFE-Folie verwenden. |

| Trägervorbereitung | Oberflächenrauheit (Ra) von 1,6–3 µm; mit Lösungsmittel entfetten. |

| Klebstoff | Zwei-Komponenten-Epoxidharz (Araldite AW106/HV 953U). |

| Anwendung | 200 g/m² in kreuzförmigem Muster auftragen. |

| Umgebung | Erfordert eine kontrollierte Werkstattumgebung; Verklebung vor Ort wird nicht empfohlen. |

Benötigen Sie eine zuverlässige PTFE-Komponentenlösung?

Das Verkleben von PTFE ist ein komplexer, präzisionsgesteuerter Prozess. Anstatt dies intern zu verwalten, arbeiten Sie mit KINTEK für gebrauchsfertige, hochleistungsfähige PTFE-Komponenten zusammen.

Wir sind spezialisiert auf die Herstellung von Präzisions-PTFE-Dichtungen, -Auskleidungen, Laborgeräten und kundenspezifischen Fertigungen für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise stellt sicher, dass Ihre Komponenten die höchsten Standards für Haltbarkeit und Leistung erfüllen, wodurch Sie Zeit sparen und Risiken reduzieren.

Überlassen Sie uns die Präzisionsfertigung, damit Sie sich auf Ihre Anwendung konzentrieren können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten