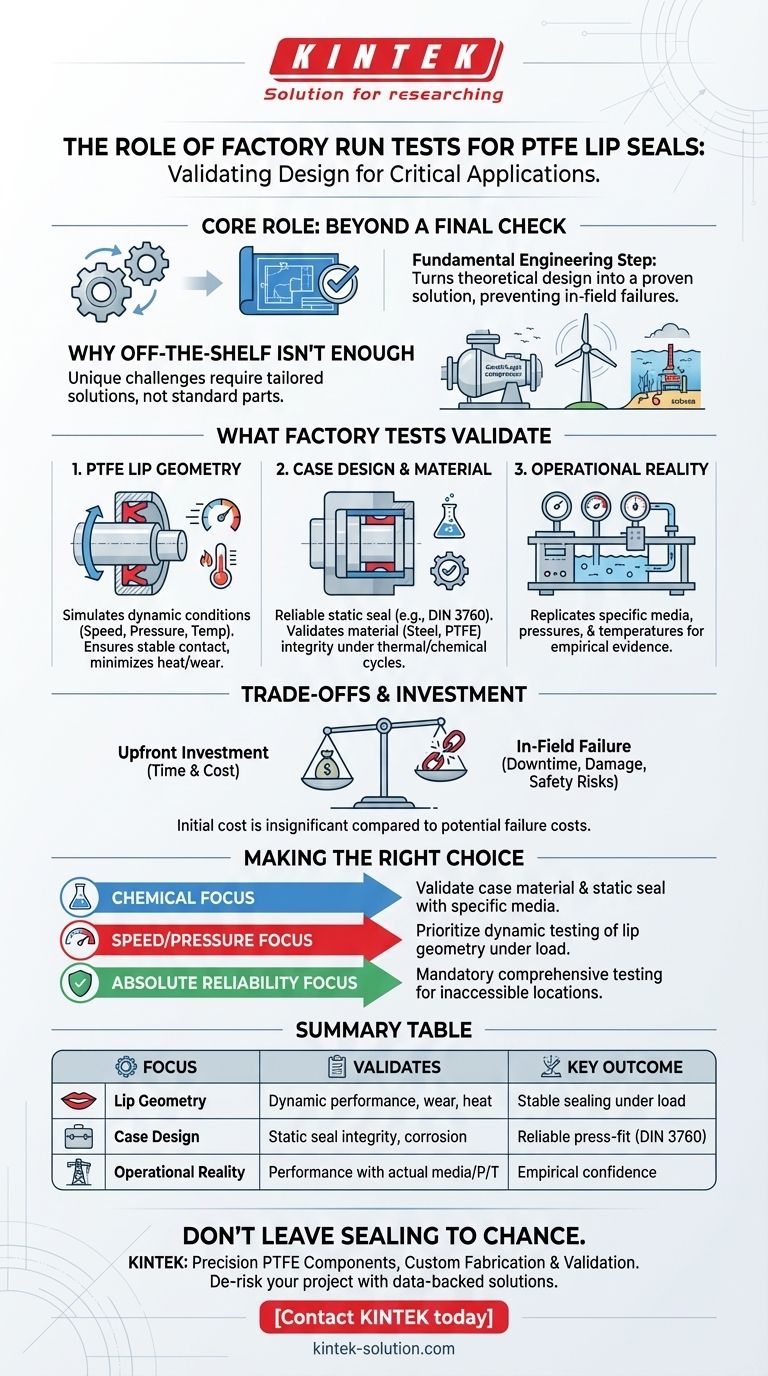

Im Kern dienen Werksabnahmetests für PTFE-Lippendichtungen einer entscheidenden Validierungsrolle. Sie sind nicht nur eine abschließende Qualitätskontrolle; sie sind ein grundlegender Entwicklungsschritt, der es Ihnen und dem Hersteller ermöglicht, fundierte, datengesteuerte Entscheidungen über das endgültige Dichtungsdesign, insbesondere das Lippenprofil und die Gehäusekonstruktion, zu treffen, bevor es in einer kritischen Anwendung eingesetzt wird.

Die Hauptaufgabe eines Werksabnahmetests besteht darin, ein theoretisches Dichtungsdesign in eine bewährte Lösung umzuwandeln. Er simuliert Ihre spezifischen Betriebsbedingungen, um zu bestätigen, dass die gewählte Lippengeometrie und die Materialien eine zuverlässige, langfristige Leistung erbringen und kostspielige Ausfälle vor Ort verhindern.

Warum „Standard“ nicht immer die Lösung ist

PTFE-Lippendichtungen werden für anspruchsvolle Umgebungen spezifiziert, in denen herkömmliche Elastomer-Dichtungen versagen. Diese Anwendungen – von Radialverdichtern und Windkraftanlagen bis hin zu Unterwasser-Bohrlochköpfen und LNG-Anlagen – stellen einzigartige Herausforderungen dar, die eine maßgeschneiderte Dichtungslösung erfordern.

Validierung der PTFE-Lippengeometrie

Die genaue Form und Flexibilität der PTFE-Lippe sind für ihre Dichtungsfunktion von größter Bedeutung. Ein Werksabnahmetest simuliert die dynamischen Bedingungen Ihrer Anwendung, einschließlich Drehzahl, Druck und Temperatur.

Dieser Prozess bestätigt, dass die Lippe einen stabilen Kontakt mit der Welle aufrechterhält und eine effektive Abdichtung bietet, ohne übermäßige Hitze oder Verschleiß zu erzeugen, was häufige Fehlerquellen sind.

Bestätigung der Gehäusekonstruktion und des Materials

Das äußere Gehäuse der Dichtung ist für die Bereitstellung einer zuverlässigen statischen Abdichtung innerhalb der Gehäusebohrung verantwortlich und hält sich oft an Normen wie DIN 3760 für die Übermaßpassung (Interference Fit).

Werksabnahmetests helfen bei der Validierung Ihrer Materialwahl, sei es einfacher Baustahl, korrosionsbeständiger Edelstahl (wie JIS SUS 304) oder sogar eine Konstruktion aus 100 % PTFE für extrem korrosive Umgebungen. Der Test stellt sicher, dass das Gehäuse seine strukturelle Integrität und Presspassung unter thermischen Zyklen und chemischer Einwirkung beibehält.

Simulation Ihrer betrieblichen Realität

Der wertvollste Aspekt eines Werksabnahmetests ist seine Fähigkeit, Ihr spezifisches Betriebsfenster zu replizieren. Durch die Verwendung des tatsächlichen Mediums, der Drücke und Temperaturen Ihres Systems liefert der Test eine klare und genaue Vorschau darauf, wie die Dichtung in der realen Welt funktionieren wird.

Dies verlagert die Diskussion von der Designtheorie hin zu empirischen Beweisen und gibt Ihnen Vertrauen in das Endprodukt.

Die Kompromisse verstehen

Obwohl sie von unschätzbarem Wert sind, ist es wichtig, Werksabnahmetests mit einem klaren Verständnis ihres Zwecks und ihrer Grenzen anzugehen. Dies ist nicht nur eine Bestanden-/Nicht-Bestanden-Inspektion, sondern eine strategische Investition.

Investition vs. Ausfall vor Ort

Werksabnahmetests erfordern eine anfängliche Investition an Zeit und Geld. Diese anfänglichen Kosten sind jedoch unerheblich im Vergleich zu den potenziellen Kosten ungeplanter Ausfallzeiten, Schäden an Geräten oder Sicherheitsvorfällen, die durch den Ausfall einer Dichtung in einem kritischen System wie einem FPSO-Schiff oder einem API 6A-Bohrlochkopf verursacht werden.

Testtreue vs. Anwendungsvariablen

Ein Werksabnahmetest ist eine hochgenaue Simulation, kann jedoch nicht immer jede einzelne Variable einer komplexen Betriebsumgebung über eine mehrjährige Lebensdauer replizieren. Er soll die überwiegende Mehrheit der Risiken, die mit den grundlegenden Betriebsparametern verbunden sind, mindern, nicht jede denkbare Randbedingung eliminieren.

Das Ziel des Tests ist es, die höchstmögliche Gewissheit zu bieten, dass das grundlegende Design für seinen beabsichtigten Zweck solide ist.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Werksabnahmetests als strategisches Werkzeug, um Ihr Projekt risikofrei zu gestalten und die Leistung zu optimieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Verträglichkeit liegt: Bestehen Sie auf Tests, bei denen Ihre spezifischen Prozessmedien verwendet werden, um das gewählte Gehäusematerial (z. B. Edelstahl vs. 100 % PTFE) und dessen Auswirkungen auf die statische Dichtung zu validieren.

- Wenn Ihr Hauptaugenmerk auf hoher Geschwindigkeit oder hohem Druck liegt: Priorisieren Sie dynamische Tests, die die Stabilität und Verschleißcharakteristik der spezifischen PTFE-Lippengeometrie unter Ihren anspruchsvollsten Lasten bestätigen.

- Wenn Ihr Hauptaugenmerk auf absoluter Zuverlässigkeit an einem unzugänglichen Ort liegt: Betrachten Sie einen umfassenden Werksabnahmetest als einen obligatorischen Projektmeilenstein zur Validierung der gesamten Dichtungsbaugruppe unter einem vollen Spektrum simulierter Bedingungen.

Letztendlich ermöglicht Ihnen die Nutzung von Werksabnahmetests, eine Dichtungslösung mit Zuversicht zu spezifizieren und zu installieren, gestützt auf objektive Leistungsdaten.

Zusammenfassungstabelle:

| Testschwerpunkt | Validiert | Wichtigstes Ergebnis |

|---|---|---|

| Lippengeometrie | Dynamische Leistung, Verschleiß, Wärmeerzeugung | Stabile Dichtwirkung bei Geschwindigkeit/Druck |

| Gehäusekonstruktion/Material | Integrität der statischen Dichtung, Korrosionsbeständigkeit | Zuverlässige Presspassung gemäß Normen wie DIN 3760 |

| Betriebliche Realität | Leistung mit tatsächlichem Medium, Temperatur, Druck | Empirische Beweise für Vertrauen in die reale Welt |

Überlassen Sie Ihre Dichtungsleistung nicht dem Zufall.

Für kritische Anwendungen in den Bereichen Halbleiter, Medizin, Labor und Industrie reicht ein theoretisches Design nicht aus. Werksabnahmetests verwandeln Ihr PTFE-Dichtungsdesign in eine bewährte, datengestützte Lösung und mindern das Risiko kostspieliger Ausfälle vor Ort.

KINTEK stellt Präzisions-PTFE-Komponenten her – einschließlich kundenspezifischer Lippendichtungen, Auskleidungen und Laborgeräte. Wir legen Wert auf Präzisionsfertigung und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, um sicherzustellen, dass Ihre Dichtungen für Ihre genauen Betriebsbedingungen validiert sind.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Werksabnahmetests und kundenspezifischen Fertigungsmöglichkeiten Ihr nächstes Projekt risikofrei gestalten und eine zuverlässige, langfristige Leistung liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind die Haupteigenschaften von PTFE? Entdecken Sie das Material für extreme Umgebungen

- Können PTFE-Bearbeitungsteile kundenspezifisch angefertigt werden? Maßgeschneiderte Hochleistungskomponenten für Ihre Anforderungen

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Was sind die gängigen Anwendungen von PTFE? Nutzen Sie seine extremen Eigenschaften für Ihre Branche

- Was sind die Schlüsseleigenschaften von Teflon (PTFE) für kundenspezifische Teile? | Spitzenleistung erzielen