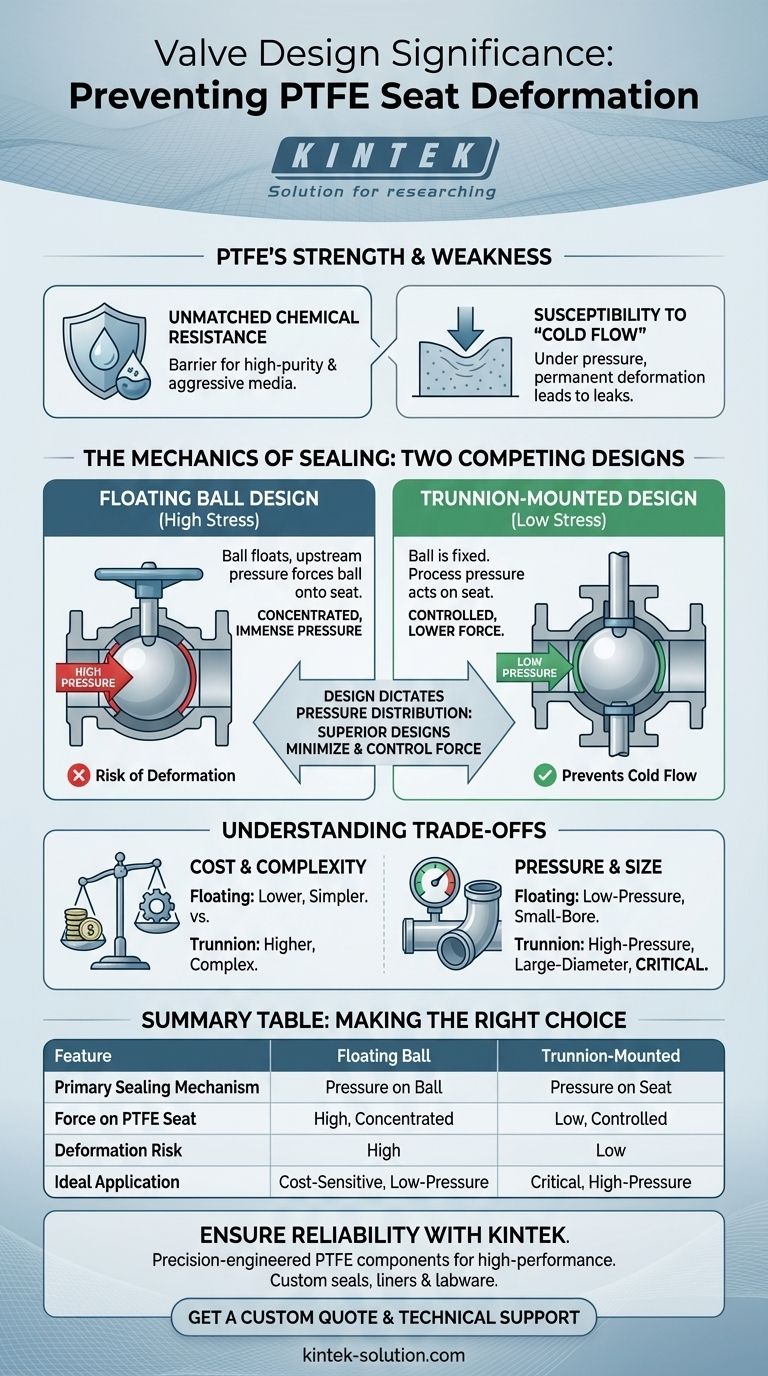

Das Ventil-Design ist der absolut kritischste Faktor bei der Vermeidung von Verformungen der Sitze aus Polytetrafluorethylen (PTFE). Die Konstruktionsweise eines Ventils bestimmt, wie mechanische Spannungen und Prozessdrücke auf das weiche PTFE-Material verteilt werden. Konstruktionen, die diese Kraft minimieren und kontrollieren, wie beispielsweise ein Kugelhahns mit Zapfenlagerung, sind inhärent besser geeignet, Verformungen zu verhindern, als Konstruktionen wie ein schwimmender Kugelhahn, der enormen Druck auf den Sitz konzentrieren kann.

Das Grundprinzip ist einfach: Überlegene Ventilkonstruktionen nutzen den Prozessdruck, um einen leichten Sitz sanft gegen eine fixierte Kugel zu drücken, während minderwertige Konstruktionen denselben Druck nutzen, um eine schwere, ungestützte Kugel in einen stationären Sitz zu pressen. Dieser Unterschied in der Art der Krafteinleitung ist der Hauptbestimmungsfaktor für die Lebensdauer und Dichtungsintegrität eines PTFE-Sitzes.

Warum PTFE verwendet wird (und warum es Schutz benötigt)

Der Vorteil: Unübertroffene chemische Beständigkeit

PTFE, oft unter seinem Markennamen Teflon bekannt, ist ein Fluorpolymer, das für seine außergewöhnlichen Eigenschaften geschätzt wird. Seine Hauptaufgabe in einem Ventil ist die eines Barriereelements.

Durch die Auskleidung oder Ummantelung der internen Ventilkomponenten isoliert PTFE den Metallkörper vom direkten Kontakt mit dem Prozessmedium. Dies bietet einen hervorragenden Schutz vor Korrosion und verhindert Produktkontamination, was bei hochreinen oder aggressiven chemischen Anwendungen entscheidend ist.

Die Schwäche: Anfälligkeit für „Kaltfluss“

Trotz seiner chemischen Widerstandsfähigkeit ist PTFE ein relativ weiches Material. Unter anhaltendem mechanischem Druck neigt es zu einem Phänomen, das als Kaltfluss oder Kriechen bezeichnet wird.

Dies ist eine allmähliche, permanente Verformung des Materials. Bei einem Ventilsitz führt Kaltfluss zu einem Verlust der korrekten Abdichtung, was zu Leckagen, erhöhtem Betriebsdrehmoment und schließlich zum Ventilversagen führt. Das Ziel einer guten Ventilkonstruktion ist es, diese inhärente Schwäche zu mildern.

Die Mechanik der Abdichtung: Zwei konkurrierende Designs

Das schwimmende Kugelhahn-Design: Ein Ansatz mit hoher Belastung

Bei einem herkömmlichen schwimmenden Kugelhahn wird die Kugel nur von den beiden Sitzen gehalten und kann sich mit dem Durchfluss leicht bewegen oder „schwimmen“.

Wenn das Ventil geschlossen wird, drückt der vorgelagerte Prozessdruck die gesamte Oberfläche der Kugel gegen den nachgeschalteten PTFE-Sitz. Diese große, auf den Sitz konzentrierte Kraft ist eine Hauptursache für Sitzverformung und Kaltfluss, insbesondere in Systemen mit höherem Druck.

Das Design mit Zapfenlagerung: Eine Lösung mit geringer Belastung

Ein Ventil-Design mit Zapfenlagerung löst dieses Problem, indem die Kugel oben und unten mechanisch durch eine Spindel und einen Zapfen (Trunnion) verankert wird. Die Kugel ist fixiert und kann sich nicht bewegen.

Bei dieser Konstruktion wirkt der Prozessdruck auf den Sitz selbst und drückt ihn von hinten gegen die fixierte Kugel, um eine Dichtung zu erzeugen. Da die Oberfläche auf der Rückseite des Sitzes viel kleiner ist als die Fläche der gesamten Kugel, ist die aufgebrachte Kraft drastisch geringer. Dieses intelligente physikalische Prinzip verhindert den Quetschdruck, der zur Sitzverformung führt.

Verständnis der Kompromisse

Kosten und mechanische Komplexität

Ein schwimmender Kugelhahn hat eine einfachere Konstruktion mit weniger Teilen, was ihn zu einer kostengünstigeren Option macht.

Ventile mit Zapfenlagerung erfordern zusätzliche Komponenten und eine präzisere Fertigung, um die Zapfenwelle aufzunehmen, was sie komplexer und teurer macht.

Anwendungsdruck und Ventilgröße

Schwimmende Kugelkonstruktionen sind für viele Anwendungen mit niedrigem Druck und kleineren Durchmessern, bei denen die Gesamtkraft auf die Kugel beherrschbar ist, vollkommen ausreichend und wirtschaftlich.

Konstruktionen mit Zapfenlagerung werden in Hochdruck- oder Großdurchmesser-Systemen unerlässlich. Wenn Druck und Ventilgröße zunehmen, wächst die auf eine schwimmende Kugel ausgeübte Kraft exponentiell, wodurch der Niedrigbelastungs-Dichtungsmechanismus des Zapfens für die Zuverlässigkeit notwendig wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ventil-Designs erfordert die Abstimmung der Konstruktion auf die betrieblichen Anforderungen Ihres Systems.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz in Niederdruck-, kleineren Rohrleitungen liegt: Ein schwimmender Kugelhahn ist oft eine ausreichende und wirtschaftliche Lösung.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in Hochdruck- oder Großdurchmesser-Systemen liegt: Ein Design mit Zapfenlagerung ist unerlässlich, um PTFE-Sitzverformungen zu verhindern und eine langlebige, leckagefreie Abdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Handhabung korrosiver oder hochreiner Medien liegt: Die Wahl des Ventil-Designs (Zapfenlagerung vs. schwimmend) ist ebenso wichtig wie die Wahl des Materials (PTFE), um die strukturelle Integrität des Ventils zu gewährleisten.

Das Verständnis dieser mechanischen Prinzipien ermöglicht es Ihnen, ein Ventil auf der Grundlage seiner technischen Verdienste auszuwählen und so die Zuverlässigkeit Ihres gesamten Systems zu gewährleisten.

Zusammenfassungstabelle:

| Konstruktionsmerkmal | Schwimmender Kugelhahn | Kugelhahn mit Zapfenlagerung |

|---|---|---|

| Primärer Dichtungsmechanismus | Prozessdruck drückt Kugel in den Sitz | Prozessdruck drückt Sitz gegen fixierte Kugel |

| Kraft auf PTFE-Sitz | Hoher, konzentrierter Druck | Niedriger, kontrollierter Druck |

| Risiko der Sitzverformung | Hoch, besonders in Hochdrucksystemen | Gering, auf Vermeidung von Kaltfluss ausgelegt |

| Ideale Anwendung | Niederdruck-, Kleinrohr-, kostenempfindliche Systeme | Hochdruck-, Großdurchmesser-, kritische Zuverlässigkeitssysteme |

| Relative Kosten | Niedriger | Höher |

Sichern Sie die Zuverlässigkeit Ihres Systems mit präzisionsgefertigten PTFE-Komponenten von KINTEK.

Das richtige Ventil-Design ist entscheidend für die Vermeidung von PTFE-Sitzversagen. Bei KINTEK sind wir spezialisiert auf die Herstellung von Hochleistungs-PTFE-Dichtungen, -Auskleidungen und -Laborgeräten nach Maß für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise stellt sicher, dass Ihre Komponenten für die Bewältigung Ihrer spezifischen Betriebsdrücke und Medien konstruiert und gefertigt werden, von Prototypen bis zur Großserienfertigung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere präzisen PTFE-Lösungen die Leistung und Langlebigkeit Ihres Systems verbessern können.

Angebot einholen & Technischer Support

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE- und Nitril-Membranpumpenkomponenten für anspruchsvolle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was sind spezifische Anwendungen von Teflonbeschichtungen in der Lebensmittelindustrie? Lösen von Problemen mit Anhaften, Ablagerungen und Effizienz

- Was passiert, wenn sich ein Spiel in einem PTFE-ausgekleideten Lager entwickelt? Ein Leitfaden zum katastrophalen Ausfall

- Warum sind PTFE-Lagerplatten unerlässlich? Gewährleistung der strukturellen Sicherheit und Langlebigkeit mit reibungsarmen Lösungen

- Wie können PTFE-Wellendichtringe zur betrieblichen Effizienz und Kosteneinsparung beitragen? Maximieren Sie die Betriebszeit und senken Sie die Kosten

- Warum ist bronzefülltes PTFE für Umgebungen mit hohem Druck geeignet? Erzielen Sie überlegene Festigkeit & Haltbarkeit

- Warum ist ePTFE-Dichtungsmaterial für Hochtemperaturanwendungen geeignet? Sichern Sie eine zuverlässige Abdichtung bei extremer Hitze

- Wie verbessern PTFE-Expansionsbälge die Zuverlässigkeit in der pharmazeutischen Fertigung? Gewährleistung von Reinheit und Betriebszeit

- Welche Industrien verwenden PTFE-bearbeitete Balgkomponenten? Lösen Sie kritische Herausforderungen in anspruchsvollen Umgebungen