Im Wesentlichen ist Sintern ein kontrollierter thermischer Prozess, der komprimiertes Polytetrafluorethylen (PTFE)-Pulver in einen festen, einheitlichen Block, bekannt als Billet, umwandelt. Dabei wird eine vorgeformte Gestalt auf eine Temperatur knapp über dem Schmelzpunkt von PTFE erhitzt, dort gehalten, damit die einzelnen Partikel miteinander verschmelzen können, und anschließend unter ganz bestimmten Bedingungen abgekühlt.

Das Kernproblem bei der Verarbeitung von PTFE ist seine extrem hohe Schmelzviskosität, die eine herkömmliche Schmelzextrusion oder Spritzguss unmöglich macht. Das Sintern ist die wesentliche Fertigungslösung, die mechanisch komprimierte PTFE-Partikel durch sorgfältige Kontrolle von Wärme und Zeit zu einem festen, funktionsfähigen Material verschmilzt.

Warum Sintern für PTFE unerlässlich ist

Im Gegensatz zu gängigen Thermoplasten, die einfach geschmolzen und in eine Form gegossen werden können, verhält sich PTFE anders. Wenn es über seinen Schmelzpunkt erhitzt wird, wird es zu einer durchscheinenden, gelartigen Substanz, fließt aber nicht.

Diese einzigartige Eigenschaft bedeutet, dass die Herstellung eines festen PTFE-Teils einen mehrstufigen Ansatz erfordert, bei dem Druck und Wärme separat aufgebracht werden.

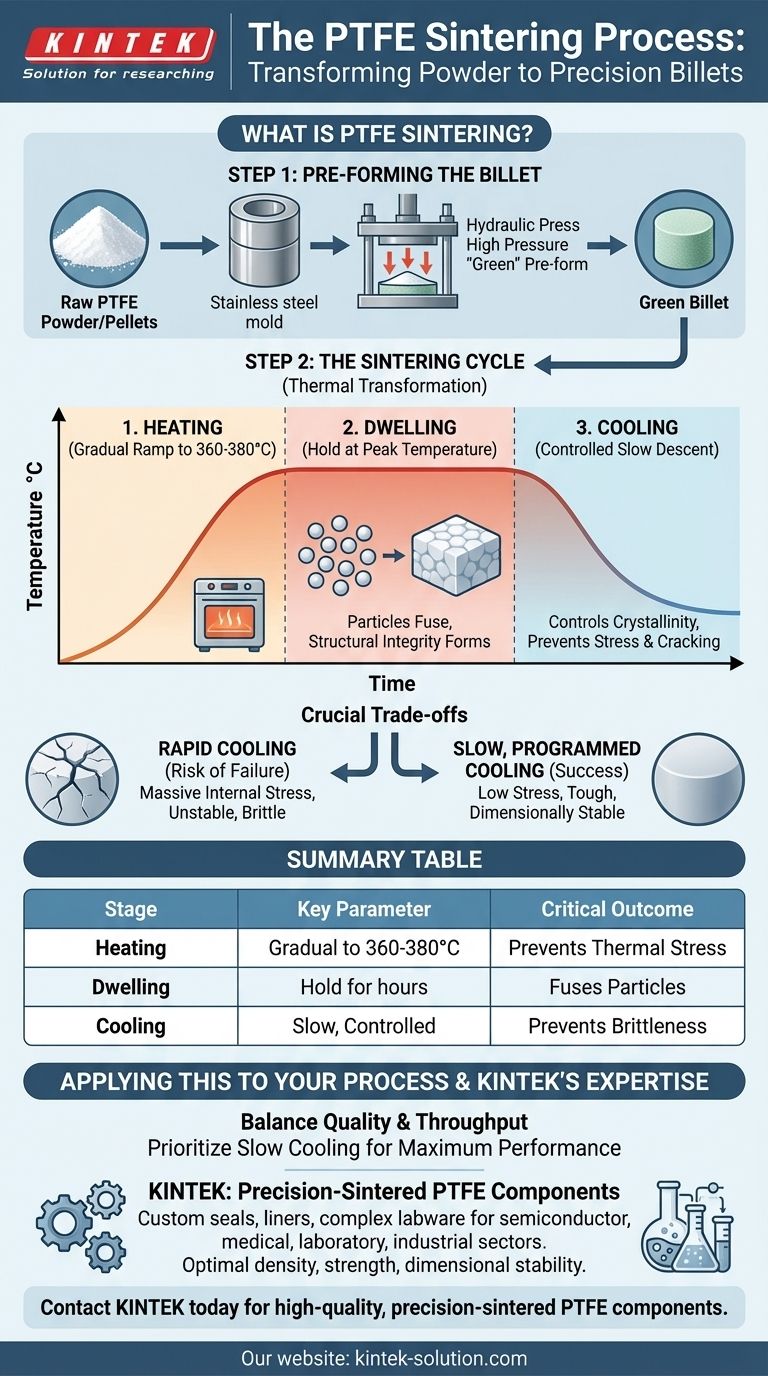

Schritt 1: Vorformen des Blocks

Der Prozess beginnt nicht im Ofen, sondern mit PTFE-Pulver oder -Granulat. Dieses Rohmaterial wird in eine zylindrische Form gegossen, die typischerweise aus Edelstahl besteht.

Anschließend wird eine hydraulische Presse verwendet, um erheblichen Druck auszuüben und das Pulver zu einer selbsttragenden, aber immer noch zerbrechlichen Form zu verdichten. Dieses Objekt wird oft als „grüner“ Vorformling oder Billet bezeichnet.

Schritt 2: Der Sinterzyklus

Der grüne Billet wird vorsichtig aus der Form entfernt und in einen programmierbaren Sinterofen gelegt. Der thermische Zyklus ist die kritischste Phase und besteht aus drei verschiedenen Stufen.

Erhitzen: Die Ofentemperatur wird schrittweise auf etwa 360–380 °C (680–716 °F) erhöht, was über dem Kristallschmelzpunkt von PTFE von etwa 327 °C (621 °F) liegt.

Halten (Dwelling): Der Billet wird mehrere Stunden lang auf dieser Höchsttemperatur gehalten. Während dieser „Haltezeit“ verschmelzen und vereinigen sich die einzelnen PTFE-Partikel, die nur mechanisch ineinandergreifend waren, auf molekularer Ebene. Hier gewinnt das Material seine strukturelle Integrität und seine mechanischen Eigenschaften.

Abkühlen: Nach dem Halten wird der Billet auf Raumtemperatur abgekühlt. Dies ist kein passiver Schritt; die Abkühlrate wird präzise gesteuert, um die endgültige Kristallinität des Materials zu regulieren, was sich direkt auf seine physikalischen Eigenschaften und seine Dimensionsstabilität auswirkt.

Verständnis der kritischen Kompromisse

Der Erfolg oder Misserfolg bei der Herstellung eines hochwertigen PTFE-Billets hängt vollständig von der präzisen Steuerung des Sinterzyklus ab. Fehler an dieser Stelle führen zu Materialverschwendung und schlechter Leistung.

Das Risiko einer unsachgemäßen Erwärmung

Wenn die Aufheizrate zu schnell ist, können sich im Billet thermische Spannungen aufbauen, was zu Rissen führt. Wenn die Halte-Temperatur zu niedrig oder die Zeit zu kurz ist, verschmelzen die Partikel nicht vollständig, was zu einem porösen, schwachen Material mit schlechter mechanischer Festigkeit führt.

Die entscheidende Rolle der kontrollierten Abkühlung

Schnelles Abkühlen ist die häufigste Fehlerursache. Das Abschrecken oder zu schnelle Abkühlen eines PTFE-Billets induziert massive innere Spannungen und erzeugt ein sprödes, dimensionsinstabiles Produkt, das anfällig für Risse ist.

Eine langsame, programmierte Abkühlrampe ist nicht verhandelbar. Sie ermöglicht es den Polymerketten, sich auf eine gleichmäßige und spannungsarme Weise neu zu kristallisieren, wodurch sichergestellt wird, dass der fertige Billet für die anschließende Bearbeitung zäh und stabil ist.

Auswirkungen auf die End-Eigenschaften

Das gesamte thermische Profil – Aufheizrate, Halte-Temperatur, Halte-Zeit und Abkühlrate – bestimmt direkt die endgültige Dichte, Zugfestigkeit, Dehnung und Verschleißfestigkeit des Billets. Ein ordnungsgemäß gesinterter Billet ist ein dichter, homogener Feststoff, der zur Bearbeitung in Platten, Stäbe oder komplexe Komponenten bereit ist.

Anwendung auf Ihren Prozess

Die Wahl der richtigen Parameter ist ein Abwägen zwischen Materialqualität und Produktionszeit, aber die Qualität darf auf fundamentaler Ebene nicht beeinträchtigt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Ihr Prozess muss einen langsamen, hochkontrollierten Abkühlzyklus priorisieren. Dies ist die wichtigste Variable, um innere Spannungen zu reduzieren und optimale mechanische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt: Beachten Sie, dass die Halte- und Abkühlphasen feste Einschränkungen darstellen. Der Versuch, sie zu verkürzen, beeinträchtigt direkt die Billet-Integrität und führt zu einer höheren Ausschussrate, die die eingesparte Zeit zunichtemacht.

Letztendlich ist das Sintern von PTFE eine bewusste Transformation, nicht nur ein Erhitzungsprozess, bei dem Geduld und Präzision ein einzigartig leistungsfähiges Material schaffen.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselparameter | Kritisches Ergebnis |

|---|---|---|

| Erhitzen | Allmählicher Anstieg auf 360–380 °C (680–716 °F) | Verhindert thermische Spannungen und Rissbildung |

| Halten | Halt bei Höchsttemperatur für mehrere Stunden | Verschmilzt PTFE-Partikel für strukturelle Integrität |

| Abkühlen | Langsames, programmiertes Abkühlen auf Raumtemperatur | Kontrolliert die Kristallinität und verhindert Sprödigkeit |

Benötigen Sie hochreine, präzisionsgesinterte PTFE-Komponenten?

Der PTFE-Sinterprozess ist entscheidend, um das volle Potenzial des Materials auszuschöpfen. Bei KINTEK sind wir auf die Herstellung kundenspezifischer PTFE-Komponenten spezialisiert – von Dichtungen und Auskleidungen bis hin zu komplexem Laborbedarf – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise stellt sicher, dass jedes Teil mit Präzision gesintert wird, um optimale Dichte, Festigkeit und Dimensionsstabilität zu gewährleisten.

Überlassen Sie uns die Komplexität der PTFE-Fertigung für Sie, von Prototypen bis hin zu Großaufträgen. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und von unserer Expertise in der Materialwissenschaft zu profitieren.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was macht Teflon chemisch beständig? Entdecken Sie die Kraft der Kohlenstoff-Fluor-Bindungen

- Wie verhält sich PTFE bei Exposition gegenüber Schwefelsäure? Unübertroffene chemische Beständigkeit für anspruchsvolle Anwendungen

- Welche Anwendungen hat Teflon in der Öl- und Gasindustrie? Kritische Anwendungen für raue Umgebungen

- Was sind die thermischen und chemischen Stabilitätseigenschaften von PTFE? Unübertroffene Beständigkeit für anspruchsvolle Anwendungen

- Was sind die Vorteile der chemischen Beständigkeit von PTFE? Erzielen Sie unübertroffene Zuverlässigkeit in korrosiven Umgebungen

- Wie schützt Teflon Materialien vor UV-Schäden? Entdecken Sie überlegene UV-Beständigkeit mit PTFE

- Was ist Polytetrafluorethylen (PTFE) und was sind seine Hauptformen? Entdecken Sie Hochleistungslösungen

- Was macht PTFE für die Chemie- und Pharmaindustrie geeignet? Gewährleistung von Reinheit und Leistung in kritischen Anwendungen