Der grundlegende Grund, warum PTFE-Kompensatoren außergewöhnlich gut für den Umgang mit aggressiven Chemikalien geeignet sind, ist ihre inhärente chemische Inertheit. Polytetrafluorethylen (PTFE) ist ein nicht reaktives Polymer, das bei Kontakt mit nahezu allen Industriechemikalien, einschließlich starker Säuren, Laugen und organischer Lösungsmittel, weder degradiert, aufquillt noch korrodiert. Dies gewährleistet die Integrität sowohl des Kompensators als auch des Mediums, das er transportiert.

Im Kern wirkt PTFE wie ein undurchdringlicher Schild. Seine molekulare Stabilität verhindert, dass es mit korrosiven Substanzen reagiert, was es zu einem einzigartig zuverlässigen Material macht, um kritische Systeme vor chemischem Angriff zu schützen und die langfristige Betriebssicherheit zu gewährleisten.

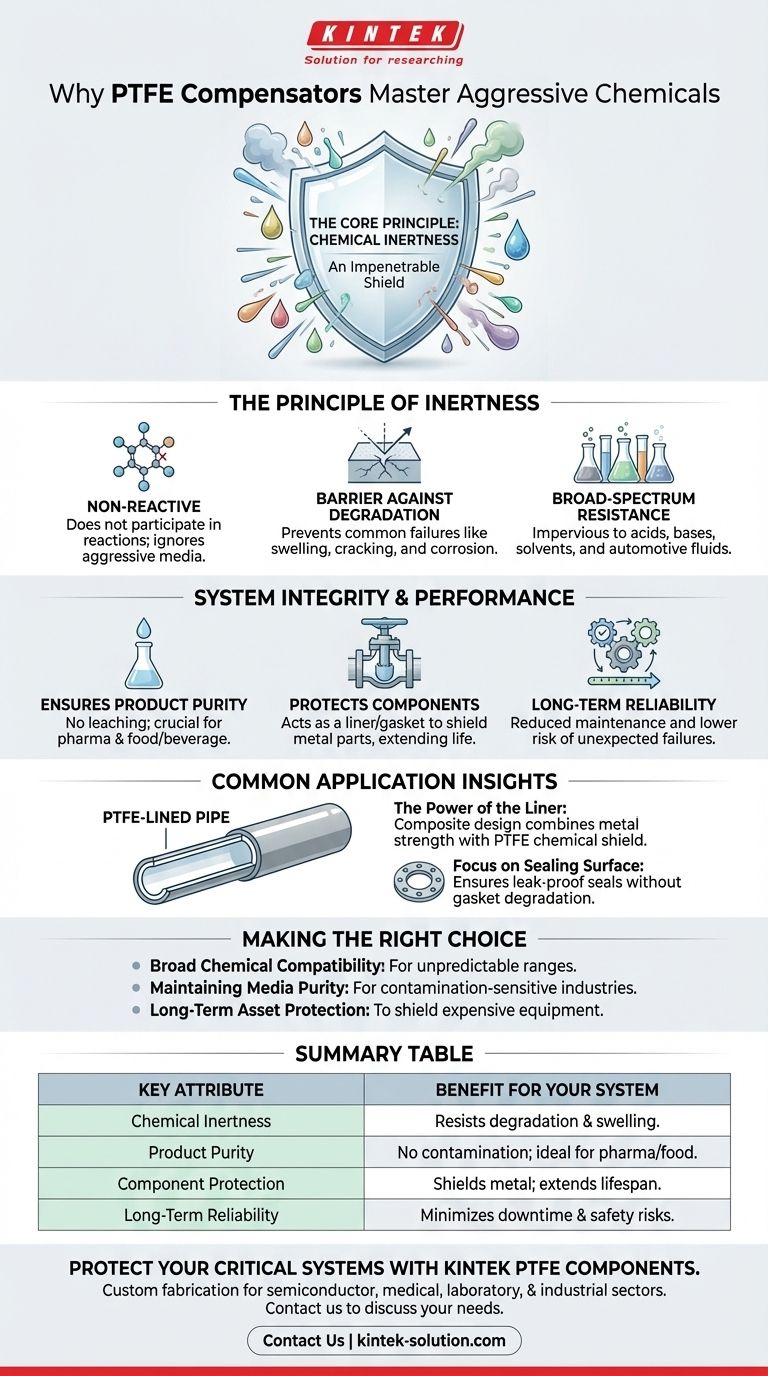

Das Prinzip der chemischen Inertheit

Die Wirksamkeit von PTFE in rauen Umgebungen beruht nicht auf einem komplexen Mechanismus, sondern auf einer einfachen und starken Eigenschaft: Es ist eines der am wenigsten reaktiven bekannten Materialien. Diese Inertheit ist die Grundlage seiner Leistungsfähigkeit.

Was „Inert“ in der Praxis bedeutet

Chemisch inert zu sein bedeutet, dass PTFE nicht an chemischen Reaktionen mit den Substanzen teilnimmt, mit denen es in Kontakt kommt. Es ignoriert effektiv die Anwesenheit aggressiver Medien.

Diese Eigenschaft verhindert häufige Materialfehler wie Quellung, Rissbildung und chemische Korrosion, die andere Materialien im Laufe der Zeit betreffen.

Eine Barriere gegen Degradation

Da PTFE nicht degradiert, bietet es eine gleichbleibende, langfristige Leistung. Ein aus PTFE gefertigter Kompensator behält seine strukturellen und funktionellen Eigenschaften auch nach längerer Exposition gegenüber aggressiven Chemikalien bei.

Diese Zuverlässigkeit ist in industriellen Umgebungen von entscheidender Bedeutung, in denen ein Komponentenausfall zu Sicherheitsrisiken und kostspieligen Ausfallzeiten führen kann.

Breitbandige chemische Beständigkeit

Die Beständigkeit von PTFE ist nicht auf eine enge Kategorie von Chemikalien beschränkt. Es ist undurchlässig für eine Vielzahl von Substanzen, von hochkorrosiven Säuren und Laugen bis hin zu aggressiven Lösungsmitteln und Kfz-Flüssigkeiten.

Dies macht es zu einer vielseitigen und zuverlässigen Wahl für Chemieanlagen, Labore und jedes Rohrleitungssystem, in dem das Medium aggressiv oder variabel ist.

Systemintegrität und Leistung

Über das bloße Überleben der chemischen Exposition hinaus spielt PTFE eine entscheidende Rolle bei der Erhaltung der Gesundheit und Reinheit des gesamten Systems. Es fungiert oft als Schutzschicht und schirmt anfälligere Komponenten ab.

Gewährleistung der Produktreinheit

In Branchen wie der Pharmazie oder der Lebensmittel- und Getränkeindustrie ist die Verhinderung von Kontaminationen von größter Bedeutung. Die nicht reaktive Natur von PTFE bedeutet, dass es keine Substanzen in das transportierte Medium abgibt.

Dies garantiert, dass die Reinheit und Integrität des Endprodukts erhalten bleiben, eine kritische Anforderung für die Einhaltung von Vorschriften und die Qualitätskontrolle.

Schutz der zugehörigen Komponenten

PTFE wird häufig als Auskleidung für Ventile, als Kernmaterial für Dichtungen oder als Ummantelung für Dichtungen verwendet. In diesen Rollen fungiert es als Barriere und schützt Metallkomponenten vor direktem Kontakt mit korrosiven Medien.

Diese Konstruktionsstrategie verhindert die Korrosion teurer Ventile und Rohre und verlängert die Lebensdauer des gesamten Systems erheblich.

Langfristige Zuverlässigkeit

Die Kombination aus chemischer Inertheit und seiner Schutzfunktion führt zu einer außergewöhnlichen langfristigen Zuverlässigkeit. Systeme, die PTFE-Kompensatoren verwenden, profitieren von reduziertem Wartungsaufwand und einem geringeren Risiko unerwarteter Ausfälle durch chemische Angriffe.

Einblicke in gängige Anwendungen

Obwohl die chemische Beständigkeit von PTFE nahezu absolut ist, hängt seine erfolgreiche Implementierung vom Verständnis seiner Rolle innerhalb eines Systems ab. Am effektivsten ist es, wenn es als primäre chemische Barriere eingesetzt wird.

Die Kraft der Auskleidung

Viele Hochleistungskomponenten bestehen nicht aus massivem PTFE, sondern sind PTFE-ausgekleidet. Ein Metallkörper sorgt für strukturelle Festigkeit, während eine PTFE-Auskleidung den chemischen Schutz bietet.

Dieses Verbunddesign nutzt die besten Eigenschaften beider Materialien: die mechanische Festigkeit von Metall und die chemische Inertheit von PTFE.

Fokus auf die Dichtfläche

Bei Anwendungen wie Flanschdichtungen stellt das PTFE-Material sicher, dass eine zuverlässige, leckagefreie Abdichtung aufrechterhalten werden kann, ohne dass das Dichtungsmaterial selbst durch chemische Einwirkung degradiert wird.

Dies ist sowohl für die Umweltsicherheit als auch für die Betriebseffizienz von entscheidender Bedeutung, da es das Austreten gefährlicher Stoffe verhindert.

Die richtige Wahl für Ihr System treffen

Die Auswahl eines PTFE-Kompensators ist eine strategische Entscheidung, die auf spezifischen Betriebsprioritäten basiert.

- Wenn Ihr Hauptaugenmerk auf breiter chemischer Verträglichkeit liegt: PTFE ist eine ideale Wahl für den Umgang mit einer breiten oder unvorhersehbaren Palette aggressiver Chemikalien ohne Risiko eines Materialversagens.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Medienreinheit liegt: Die nicht reaktiven Eigenschaften von PTFE machen es unverzichtbar für Branchen wie Pharmazie oder Lebensmittelproduktion, in denen Kontamination keine Option ist.

- Wenn Ihr Hauptaugenmerk auf dem langfristigen Anlagenschutz liegt: Die Verwendung von PTFE-ausgekleideten Komponenten ist eine effektive Strategie, um teure Metallrohre und -anlagen vor Korrosion zu schützen und die Lebensdauer des Systems zu maximieren.

Letztendlich ist die Wahl von PTFE ein Bekenntnis zur Betriebs- und Sicherheitstabilität in den anspruchsvollsten chemischen Umgebungen.

Zusammenfassungstabelle:

| Wichtigstes Merkmal | Vorteil für Ihr System |

|---|---|

| Chemische Inertheit | Beständig gegen praktisch alle aggressiven Chemikalien, verhindert Degradation und Quellung. |

| Produktreinheit | Nicht reaktive Oberfläche gewährleistet keine Kontamination, ideal für Pharmazie und Lebensmittel. |

| Komponentenschutz | Schirmt Metallteile vor Korrosion ab, verlängert die Systemlebensdauer und reduziert den Wartungsaufwand. |

| Langfristige Zuverlässigkeit | Behält die Leistung über die Zeit bei und minimiert Ausfallzeiten und Sicherheitsrisiken. |

Schützen Sie Ihre kritischen Systeme mit präzisionsgefertigten PTFE-Komponenten von KINTEK.

Ob Sie in der Halbleiter-, Medizin-, Labor- oder Industriebranche tätig sind, unsere PTFE-Kompensatoren, Dichtungen, Auskleidungen und Laborgeräte sind dafür konzipiert, die aggressivsten Chemikalien zu handhaben und gleichzeitig die Systemintegrität und Produktreinheit zu gewährleisten. Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, zugeschnitten auf Ihre spezifischen Bedürfnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Lösungen die Sicherheit und Zuverlässigkeit Ihrer Betriebsabläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die Nachteile von PTFE-Dichtungen? Wichtige Einschränkungen, die berücksichtigt werden müssen

- Was sind die Haupteinsatzgebiete von PTFE-Buchsen? Kritische Lösungen für anspruchsvolle Industrien

- Wie tragen PTFE-Reduzierflansche zur erhöhten Sicherheit bei? Gewährleistung leckagefreier, korrosionsbeständiger Verbindungen

- Sind alle Formen für die Bearbeitung von Teflon geeignet? Herausforderungen bei der Konstruktion von PTFE meistern

- Welchen Temperaturbereich haben PTFE-Dichtungsbuchsen verschiedener Polymertypen? Finden Sie das richtige Material für extreme Temperaturen

- Was zeichnet PTFE im Vergleich zu anderen Materialien in der Dichtungstechnik aus? Unübertroffene chemische und thermische Beständigkeit

- Welche Werkzeugwegstrategien sind beim Zerspanen von dünnwandigem PTFE vorteilhaft? Meistern Sie Präzision mit Helikalen Bahnen und Spannungsarmen Techniken

- Was sind die Vorteile von kohlenstofffasergefülltem PTFE? Erhöhte Festigkeit, Verschleißfestigkeit und Wärmeableitung