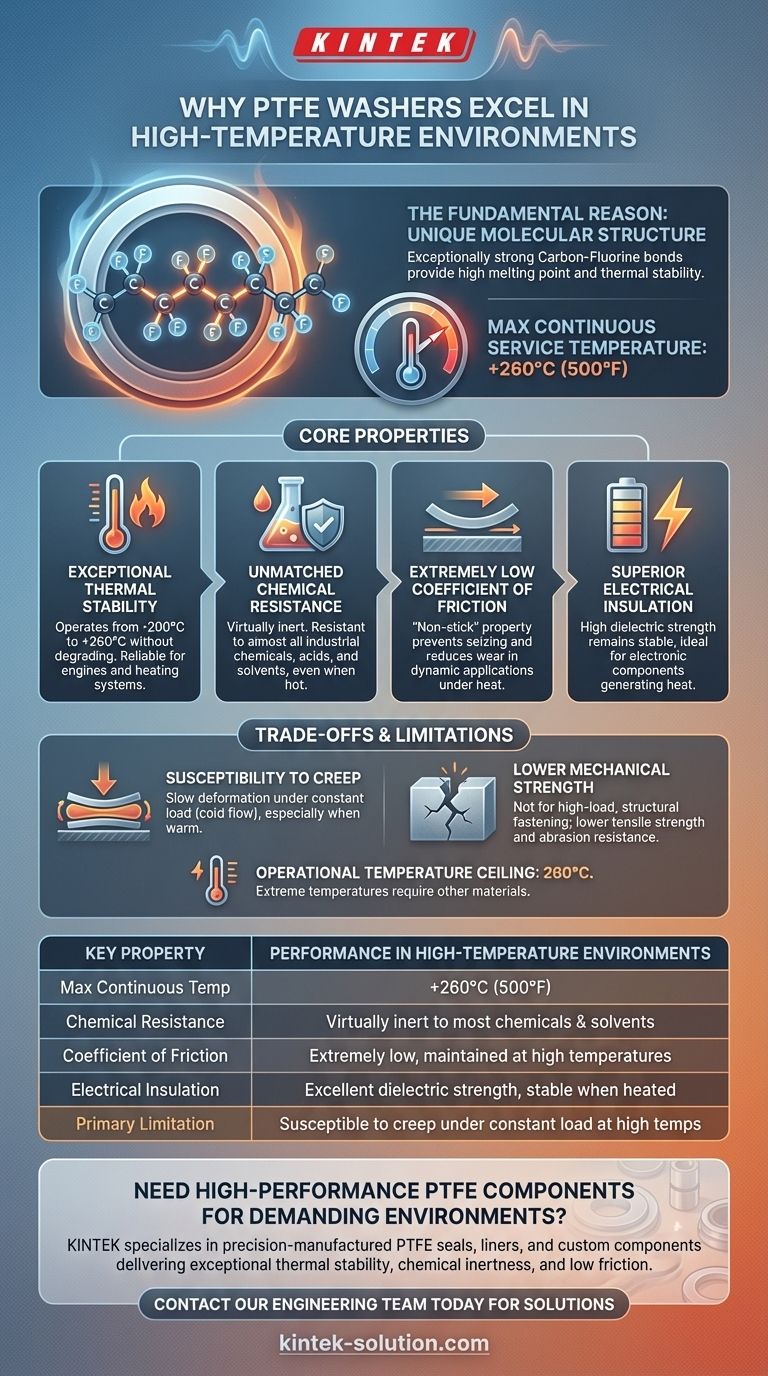

Der grundlegende Grund, warum PTFE-Unterlegscheiben für Hochtemperaturbedingungen geeignet sind, liegt in ihrer einzigartigen Molekularstruktur. Die außergewöhnlich starken Kohlenstoff-Fluor-Bindungen, aus denen das Polytetrafluorethylen (PTFE)-Polymer besteht, verleihen ihm einen sehr hohen Schmelzpunkt und eine hohe thermische Stabilität, wodurch es seine Form und Funktion bei Dauerbetriebstemperaturen von bis zu +260 °C (500 °F) beibehält.

Obwohl seine Fähigkeit, hohen Temperaturen standzuhalten, der Hauptanziehungspunkt ist, liegt der wahre Wert von PTFE in der Kombination aus thermischer Stabilität, nahezu vollständiger chemischer Inertheit und extrem geringer Reibung – ein Dreiklang von Eigenschaften, der es ihm ermöglicht, andere Materialien in anspruchsvollen Industrieumgebungen zu übertreffen.

Die Kerneigenschaften von PTFE in Hochtemperaturszenarien

Um die Wirksamkeit von PTFE vollständig zu verstehen, müssen wir über die bloße Temperaturbeständigkeit hinausblicken. Mehrere Schlüsseleigenschaften wirken zusammen, um es zu einer überlegenen Wahl für heiße und anspruchsvolle Anwendungen zu machen.

Außergewöhnliche thermische Stabilität

PTFE-Unterlegscheiben arbeiten effektiv über einen unglaublich breiten Temperaturbereich, von kryogenen Tiefsttemperaturen von -200 °C (-328 °F) bis zu einem Höchstwert von +260 °C (500 °F).

Im Gegensatz zu vielen Kunststoffen, die spröde werden oder schmelzen, behält PTFE innerhalb dieses Bereichs seine kritischen Eigenschaften bei, ohne sich zu zersetzen, was es zuverlässig für Motoren, Heizsysteme und industrielle Prozesse macht.

Unübertroffene chemische Beständigkeit

Hohe Temperaturen beschleunigen oft chemische Reaktionen und Korrosion. PTFE ist praktisch inert und beständig gegen fast alle Industriechemikalien, Säuren und Lösungsmittel.

Das bedeutet, dass eine PTFE-Unterlegscheibe selbst in einer heißen, korrosiven Umgebung nicht degradiert oder das System verunreinigt, was in der chemischen Verarbeitung, der pharmazeutischen Industrie und der Lebensmittelindustrie von entscheidender Bedeutung ist.

Extrem niedriger Reibungskoeffizient

PTFE hat einen der niedrigsten Reibungskoeffizienten aller festen Materialien, oft verglichen mit nassem Eis auf nassem Eis. Diese „Antihaft“-Eigenschaft bleibt auch bei erhöhten Temperaturen erhalten.

Bei dynamischen Anwendungen mit beweglichen Teilen verhindert dies das Festfressen und reduziert den Verschleiß, wodurch ein reibungsloser Betrieb gewährleistet wird, bei dem Hitze und Reibung andere Materialien versagen lassen würden.

Überlegene elektrische Isolierung

Hitze kann die Isoliereigenschaften vieler Materialien beeinträchtigen. PTFE ist ein ausgezeichneter elektrischer Isolator mit hoher Durchschlagsfestigkeit, die auch bei hohen Temperaturen stabil bleibt.

Dies macht es zur idealen Wahl für die Montage von Komponenten in elektronischen Geräten und Systemen, in denen während des Betriebs Wärme erzeugt wird.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist für jede Situation perfekt. Ein effektiver Berater zu sein bedeutet, die spezifischen Einschränkungen von PTFE anzuerkennen, insbesondere im Zusammenhang mit Hitze.

Anfälligkeit für Kriechen

PTFE ist ein relativ weiches Material. Unter einer konstanten Druckbelastung, insbesondere wenn es warm ist, kann es im Laufe der Zeit langsam verformt werden, ein Prozess, der als „Kriechen“ oder „Kaltfluss“ bekannt ist.

Dies macht es weniger geeignet für hochdruckbelastete Struktur-Anwendungen, bei denen die Aufrechterhaltung einer präzisen, konstanten Dicke unter hoher Last entscheidend ist.

Geringere mechanische Festigkeit

Im Vergleich zu Metall oder sogar einigen Hochleistungstechnik-Kunststoffen weist PTFE eine geringere Zugfestigkeit und Abriebfestigkeit auf.

Es ist für Dichtungs- und Isolierungszwecke konzipiert, nicht für hochbelastete, strukturelle Befestigungen. Die Verwendung in der falschen Anwendung kann zu mechanischem Versagen führen.

Die Betriebstemperaturgrenze

Obwohl 260 °C eine beeindruckende Obergrenze für ein Polymer sind, können viele industrielle Prozesse in der Metallurgie oder Luft- und Raumfahrt diese weit überschreiten.

Für Anwendungen mit extremen Temperaturen über dieser Grenze müssen stattdessen Materialien wie Graphit, Keramik oder Hochleistungslegierungen in Betracht gezogen werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Unterlegscheibe hängt vollständig von den spezifischen Anforderungen Ihrer Umgebung ab.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung einer statischen Verbindung in einer heißen, korrosiven Umgebung liegt: PTFE ist aufgrund seiner kombinierten thermischen und chemischen Stabilität eine ausgezeichnete Wahl.

- Wenn Ihre Anwendung bewegliche Teile und Reibung unter Hitze beinhaltet: Die einzigartig geringe Reibung von PTFE macht es zu einem idealen Lager oder einer dynamischen Dichtung.

- Wenn Sie eine hochfeste Befestigung für eine strukturelle Last bei hoher Temperatur benötigen: PTFE ist ungeeignet; Sie sollten Unterlegscheiben aus Hochtemperaturstahl, Titan oder Keramik prüfen.

Letztendlich ist die Wahl von PTFE für eine Hochtemperaturanwendung eine Entscheidung, die auf seiner unvergleichlichen Kombination von thermischen, chemischen und reibungstechnischen Eigenschaften beruht.

Zusammenfassungstabelle:

| Wichtige Eigenschaft | Leistung in Hochtemperaturbedingungen |

|---|---|

| Max. Dauerbetriebstemperatur | +260 °C (500 °F) |

| Chemische Beständigkeit | Praktisch inert gegenüber fast allen Chemikalien und Lösungsmitteln |

| Reibungskoeffizient | Extrem niedrig, auch bei hohen Temperaturen beibehalten |

| Elektrische Isolierung | Ausgezeichnete Durchschlagsfestigkeit, stabil bei Erwärmung |

| Haupteinschränkung | Anfällig für Kriechen unter konstanter Last bei hohen Temperaturen |

Benötigen Sie Hochleistungs-PTFE-Komponenten für anspruchsvolle Umgebungen?

Bei KINTEK sind wir auf präzisionsgefertigte PTFE-Dichtungen, Auskleidungen, Laborgeräte und kundenspezifische Komponenten spezialisiert, die außergewöhnliche thermische Stabilität, chemische Inertheit und geringe Reibung bieten – genau die in diesem Artikel beschriebenen Eigenschaften. Ob Sie in der Halbleiter-, Medizin-, Labor- oder Industriebranche tätig sind, unsere Expertise stellt sicher, dass Ihre Komponenten unter extremen Bedingungen zuverlässig funktionieren.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, zugeschnitten auf Ihre spezifischen Anwendungsanforderungen.

Kontaktieren Sie noch heute unser Ingenieurteam, um zu besprechen, wie unsere PTFE-Lösungen Ihre Hochtemperaturprobleme lösen können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten