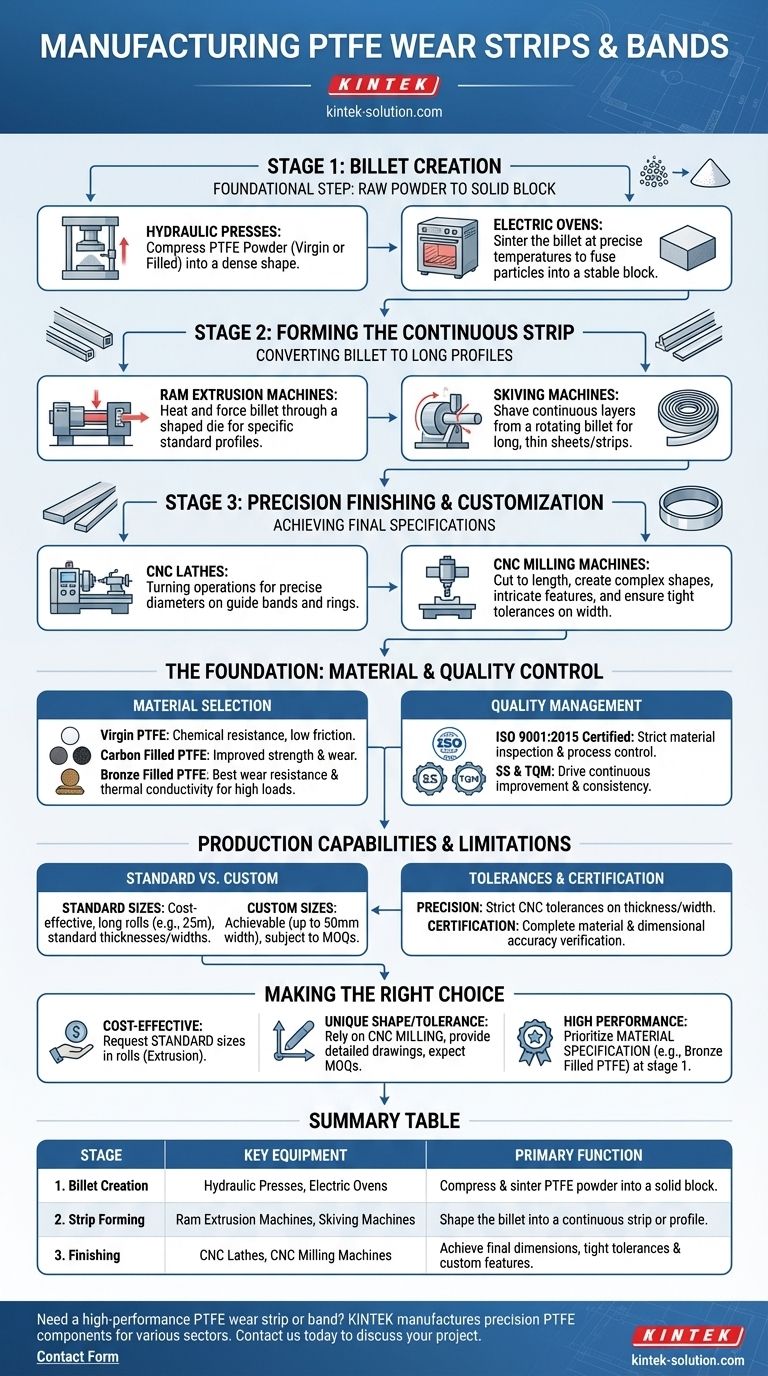

Zur Herstellung von PTFE-Gleitbändern und -Streifen verlassen sich Fertigungsanlagen auf eine Abfolge spezialisierter Maschinen. Die Kernausrüstung umfasst Hydraulikpressen und Elektroöfen zur Erstellung des anfänglichen PTFE-Rohlings, gefolgt von Strangpressmaschinen (Ram Extrusion) oder Schälmaschinen (Skiving Machines) zur Formgebung des Grundstreifens und schließlich CNC-Drehmaschinen und CNC-Fräsmaschinen für die präzise Endbearbeitung und Anpassung. Diese integrierte Einrichtung ermöglicht es, den gesamten Produktionsprozess unter einem Dach durchzuführen.

Die Herstellung eines PTFE-Gleitbandes ist keine Einzelaktion, sondern ein mehrstufiger Prozess. Das Verständnis dieses Arbeitsablaufs – von der Konsolidierung des Rohmaterials bis zur Präzisionsbearbeitung – ist der Schlüssel zur Spezifikation eines Produkts, das Ihren genauen Maß- und Leistungsanforderungen entspricht.

Der Fertigungsablauf: Vom Rohpulver zum fertigen Teil

Die Herstellung eines hochwertigen Gleitbandes umfasst mehrere unterschiedliche Phasen, die jeweils spezifische Ausrüstung und Kontrollen erfordern. Der Prozess wandelt rohes PTFE-Pulver in eine präzise, funktionale Komponente um.

Stufe 1: Herstellung des PTFE-Rohlings

Bevor ein Streifen geschnitten werden kann, muss ein fester Block aus PTFE, bekannt als Rohling (Billet), hergestellt werden. Dies ist der grundlegende Schritt.

Hydraulikpressen werden verwendet, um das ausgewählte PTFE-Pulver (ob neu oder gefüllt) unter enormem Druck zu einer dichten, festen Form zu pressen. Diese anfängliche Form ist mechanisch schwach.

Elektroöfen führen anschließend einen kritischen Prozess namens Sintern durch. Der gepresste Rohling wird für eine bestimmte Dauer auf eine präzise Temperatur erhitzt, wodurch die PTFE-Partikel zu einem festen, stabilen und dauerhaften Block verschmelzen, der für die Formgebung bereit ist.

Stufe 2: Formung des kontinuierlichen Streifens

Sobald der Rohling vorbereitet ist, muss er in einen langen, dünnen Streifen umgewandelt werden. Je nach gewünschtem Profil und Länge werden zwei Hauptmethoden angewendet.

Strangpressmaschinen (Ram Extrusion) eignen sich ideal zur Herstellung spezifischer Querschnittsprofile. Der gesinterte PTFE-Rohling wird erhitzt und durch eine geformte Matrize gepresst, wobei er als kontinuierliches Stück der gewünschten Form austritt. Dieses Verfahren ist effizient für Standardprofile.

Schälmaschinen (Skiving Machines) werden verwendet, um sehr lange, dünne Bahnen oder Streifen aus einem zylindrischen Rohling herzustellen. Der Rohling wird mit hoher Geschwindigkeit gedreht, während eine scharfe Klinge eine kontinuierliche Schicht mit präzise kontrollierter Dicke „abschabt“ oder schält, die dann auf die erforderliche Breite zugeschnitten werden kann. Dies ist hervorragend geeignet, um lange Materialrollen herzustellen.

Stufe 3: Präzisionsbearbeitung und Anpassung

Der Rohstreifen oder das extrudierte Profil entspricht selten den endgültigen Spezifikationen. Hier sorgt die Präzisionsbearbeitung für das fertige Teil.

CNC-Drehmaschinen (Computer Numerical Control) werden für Drehbearbeitungen an zylindrischen Teilen verwendet, wie z. B. die Erzeugung präziser Außen- und Innendurchmesser bei Führungsbändern oder Ringen.

CNC-Fräsmaschinen bieten die ultimative Flexibilität für kundenspezifische Anpassungen. Sie verwenden rotierende Schneidwerkzeuge, um Material abzutragen, und können komplexe Formen erzeugen, Streifen auf exakte Längen aus einer Rolle schneiden, komplizierte Merkmale bearbeiten und extrem enge Toleranzen bezüglich der Breite gewährleisten.

Die Grundlage: Material und Qualitätskontrolle

Die Maschinen sind nur ein Teil der Gleichung. Die Qualität des Endprodukts hängt gleichermaßen von der Auswahl des Rohmaterials und der Strenge des Qualitätsmanagementsystems ab.

Materialauswahl

Die Wahl des Materials bestimmt die Leistungseigenschaften des Gleitbandes. Gängige Optionen sind:

- Natives PTFE: Bietet ausgezeichnete chemische Beständigkeit und geringe Reibung, weist jedoch eine geringere Verschleißfestigkeit auf.

- Kohlenstoffgefülltes PTFE: Verbessert die Druckfestigkeit und Verschleißfestigkeit.

- Bronzefülltes PTFE: Bietet die beste Verschleißfestigkeit und hohe Wärmeleitfähigkeit, wodurch es ideal für Anwendungen mit hoher Belastung ist.

Qualitätsmanagementsysteme

Seriöse Betriebe arbeiten unter einem zertifizierten Qualitätsmanagementsystem nach ISO 9001:2015. Dies stellt sicher, dass Verfahren zur Materialprüfung, Prozesskontrolle und Endproduktverifizierung strikt eingehalten werden. Konzepte wie 5S und TQM (Total Quality Management) fördern zudem die kontinuierliche Verbesserung der Produktkonsistenz.

Verständnis der Produktionskapazitäten und -grenzen

Obwohl der Herstellungsprozess vielseitig ist, ist es wichtig, seine praktischen Grenzen zu verstehen, um sicherzustellen, dass Ihr Design herstellbar ist.

Maßanfertigung vs. Standardgrößen

Betriebe bieten eine Reihe von Standardgrößen (z. B. 2,5 mm Dicke in verschiedenen Breiten) an, die in langen Rollen, oft bis zu 25 Metern, erhältlich sind. Dies ist die kostengünstigste Option für gängige Anwendungen.

Kundenspezifische Größen sind problemlos realisierbar, wobei die Kapazitäten oft bis zu 50 mm Breite und 5 mm Dicke reichen. Nicht standardisierte Produktionsläufe unterliegen jedoch in der Regel Mindestbestellmengen (MOQs), um den Einrichtungsaufwand der Maschinen und die Materialzuteilung zu rechtfertigen.

Toleranzen und Zertifizierung

Präzision ist ein wesentlicher Vorteil dieses Prozesses. Die CNC-Bearbeitung ermöglicht sehr strenge Toleranzen sowohl bei der Dicke als auch bei der Breite, was für die korrekte Passform und Funktion in hydraulischen und pneumatischen Systemen von entscheidender Bedeutung ist. Hersteller sollten in der Lage sein, vollständige Produktqualitätszertifizierungen vorzulegen, um die Material- und Maßgenauigkeit zu überprüfen.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr Verständnis des Herstellungsprozesses, um die ideale Komponente für Ihr Projekt zu spezifizieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine Standardanwendung liegt: Fordern Sie Streifen in Standardgröße an, die typischerweise in Rollen erhältlich sind und von effizienten Produktionsmethoden wie der Extrusion profitieren.

- Wenn Ihr Hauptaugenmerk auf einer einzigartigen Form oder engen Toleranzen liegt: Ihr Design wird von den CNC-Fräskapazitäten abhängen. Stellen Sie daher sicher, dass Sie detaillierte Zeichnungen bereitstellen und auf mögliche Mindestbestellmengen vorbereitet sind.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung unter Last oder Verschleiß liegt: Priorisieren Sie die Materialspezifikation (z. B. Bronzefülltes PTFE) genauso wie die Abmessungen, da diese Wahl in der allerersten Produktionsphase getroffen wird.

Indem Sie verstehen, wie PTFE-Gleitbänder hergestellt werden, können Sie Ihre Anforderungen besser kommunizieren und sicherstellen, dass Sie eine Komponente erhalten, die perfekt für ihren Zweck geeignet ist.

Zusammenfassungstabelle:

| Stufe | Schlüsselausrüstung | Hauptfunktion |

|---|---|---|

| 1. Rohlingsherstellung | Hydraulikpressen, Elektroöfen | PTFE-Pulver komprimieren und zu einem festen Block sintern |

| 2. Streifenformung | Strangpressmaschinen, Schälmaschinen | Den Rohling in einen kontinuierlichen Streifen oder ein spezifisches Profil formen |

| 3. Fertigstellung | CNC-Drehmaschinen, CNC-Fräsmaschinen | Endgültige Abmessungen, enge Toleranzen und kundenspezifische Merkmale erreichen |

Benötigen Sie ein Hochleistungs-PTFE-Gleitband oder -Streifen?

KINTEK stellt präzise PTFE-Komponenten her – einschließlich Dichtungen, Auskleidungen, Laborgeräte und kundenspezifische Gleitbänder – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere integrierten Produktionsanlagen kümmern sich um alles, von der Materialauswahl und dem Prototyping bis hin zu Großaufträgen, und stellen sicher, dass Ihre Teile exakte Maß- und Leistungsanforderungen erfüllen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein auf Ihre Bedürfnisse zugeschnittenes Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Was macht PTFE-Beschichtungen antihaftend? Die Wissenschaft hinter der ultimativen rutschigen Oberfläche

- Was macht PTFE-Strangpressstäbe ideal für Lager und Buchsen? Entdecken Sie die reibungsarme, wartungsfreie Leistung

- Was sind die Schlüsseleigenschaften von ePTFE? Entfesseln Sie überlegene Dichtungs-, Filtrations- und medizinische Lösungen

- Was sind die wichtigsten Überlegungen für eine erfolgreiche PTFE-Bearbeitung? Präzision für weiche Materialien meistern

- Was sind die wichtigsten Vorteile von PTFE-Wellendichtringen im Automobilbereich? Steigern Sie Leistung & Effizienz

- Welche Materialien werden beim Bau von PTFE-ausgekleideten Kugelhähnen verwendet? Ein Leitfaden zu korrosionsbeständigen Komponenten

- Welche Kostenvorteile bieten expandierte PTFE-Dichtungen? Senken Sie Ihre Gesamtbetriebskosten

- Welche Branchen verwenden üblicherweise PTFE-Buchsen und warum? Lösen Sie kritische technische Herausforderungen