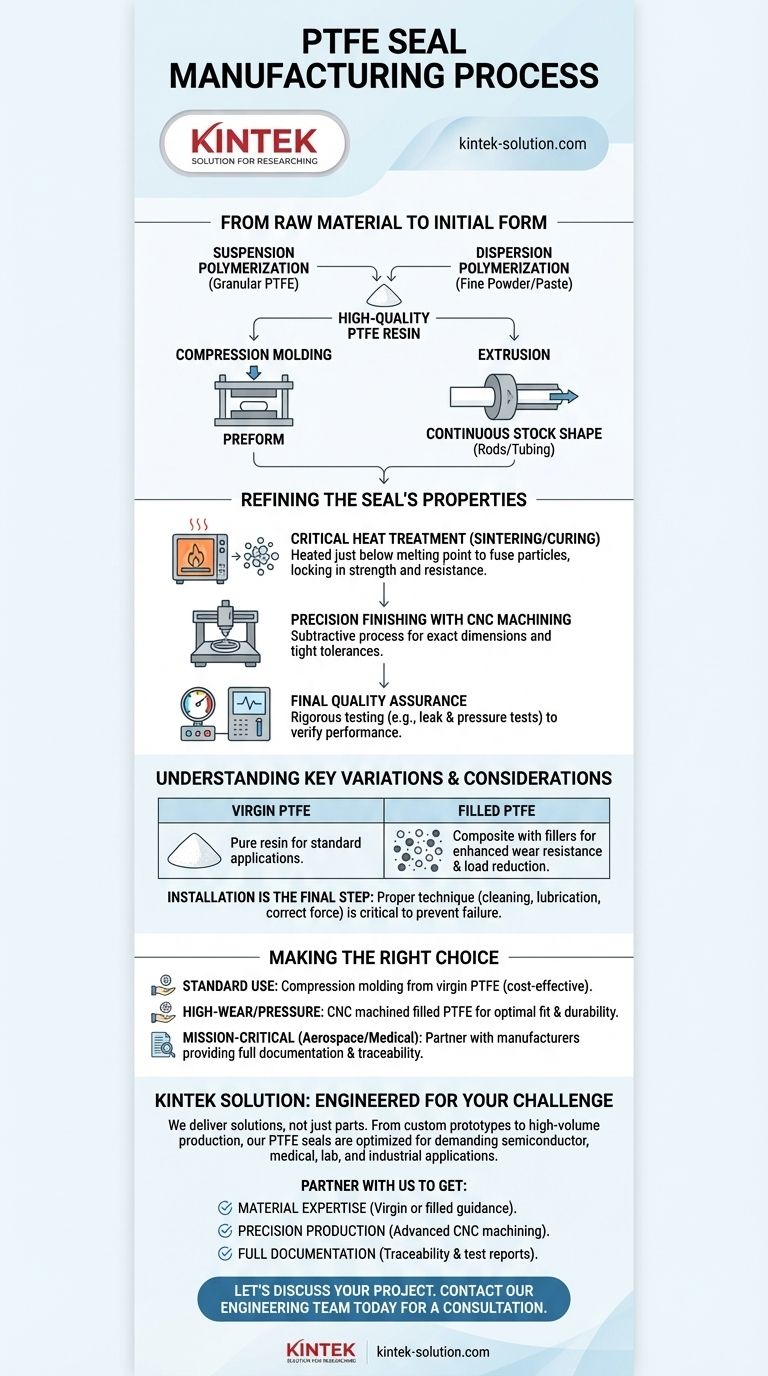

Im Kern ist die Herstellung von Polytetrafluorethylen (PTFE)-Dichtungen ein mehrstufiger Prozess, der das Rohharz in eine Hochleistungskomponente umwandelt. Die Hauptmethoden umfassen das Formen des Materials durch Formpressen oder Extrudieren, gefolgt von einer kritischen Wärmebehandlungsphase und der Präzisionsveredelung mittels CNC-Bearbeitung, um exakte Abmessungen zu erzielen.

Der Weg vom rohen PTFE-Pulver zur fertigen Dichtung ist keine einmalige Aktion, sondern eine sorgfältig kontrollierte Abfolge. Jeder Schritt – von der anfänglichen Formgebung bis zur Endbearbeitung – ist entscheidend für die Herstellung einer Dichtung mit der gewünschten chemischen Beständigkeit, Temperaturbeständigkeit und mechanischen Festigkeit.

Vom Rohmaterial zur Anfangsform

Die Qualität der Enddichtung beginnt mit dem Basispolymer. Die Eigenschaften der Dichtung werden während dieser grundlegenden Formgebungs- und Formstufen festgelegt.

Beginn mit dem richtigen Harz

Der Prozess beginnt mit hochwertigen PTFE-Harzen. Diese werden entweder durch Suspensionspolymerisation, die granulares PTFE erzeugt, oder durch Dispersionspolymerisation, die ein feines Pulver oder eine Paste liefert, hergestellt. Die Wahl der Rohmaterialform hängt von der nachfolgenden Herstellungsmethode ab.

Formpressen (Compression Molding)

Für viele Dichtungsformen und -größen ist das Formpressen der Standard. Bei dieser Methode wird eine abgemessene Menge PTFE-Pulver oder Granulat in eine Formenhöhle gegeben. Durch die Anwendung enormen Drucks und Hitze passt sich das Material der Form der Matrize an und erzeugt eine „Vorform“ der Dichtung.

Extrusion für kontinuierliche Formen

Wenn Rohformen wie Stäbe oder Schläuche hergestellt werden sollen, die später bearbeitet werden, wird das Extrudieren verwendet. Das PTFE-Material wird durch eine Düse gepresst, um ein langes, kontinuierliches Profil zu erzeugen. Dies ist eine effiziente Methode zur Herstellung des Rohmaterials für die Dichtungsfertigung in großen Mengen.

Verfeinerung der Eigenschaften der Dichtung

Eine unbearbeitete PTFE-Vorform besitzt nicht die Haltbarkeit, die für anspruchsvolle Anwendungen erforderlich ist. Die nächsten Schritte im Prozess dienen dazu, ihre mechanischen Eigenschaften zu verbessern und sicherzustellen, dass sie die genauen Spezifikationen erfüllt.

Die kritische Wärmebehandlungsstufe

Nach der anfänglichen Formgebung durchläuft die Dichtung einen Wärmebehandlungsprozess, der oft als Aushärten oder Sintern (Frittage) bezeichnet wird. Das Teil wird auf eine hohe Temperatur knapp unterhalb seines Schmelzpunkts erhitzt, wodurch die PTFE-Partikel miteinander verschmelzen. Dieser Schritt ist entscheidend, um die mechanische Festigkeit und die Beständigkeitseigenschaften der Dichtung zu fixieren.

Präzisionsveredelung mit CNC-Bearbeitung

Das gesinterte Teil ist ein halbfertiges Produkt. Um die endgültigen, präzisen Abmessungen zu erreichen, die für eine zuverlässige Dichtung erforderlich sind, wird es mittels Computergestützter Numerischer Steuerung (CNC)-Bearbeitung fertiggestellt. Dieser subtraktive Prozess entfernt überschüssiges Material, um enge Toleranzen für Durchmesser, Dicke und alle Dichtungsmerkmale zu erfüllen.

Abschließende Qualitätssicherung

Der letzte Schritt der Herstellung ist die rigorose Prüfung. Fertige Dichtungen werden Kontrollen unterzogen, einschließlich Leck- und Drucktests, um zu überprüfen, ob sie die Leistungsstandards erfüllen und in ihrer vorgesehenen Anwendung zuverlässig funktionieren.

Verständnis wichtiger Variationen und Überlegungen

Nicht alle PTFE-Dichtungen sind gleich. Der Herstellungsprozess kann angepasst werden, um Dichtungen mit stark unterschiedlichen Leistungseigenschaften herzustellen.

Natives PTFE vs. Gefülltes PTFE

Während viele Dichtungen aus reinem oder „nativem“ PTFE hergestellt werden, bestehen andere aus „gefüllten“ Qualitäten. Gefülltes PTFE ist ein Verbundwerkstoff, bei dem Füllstoffe wie Kohlenstoff, Glasfaser oder Graphit vor dem Formen mit dem PTFE-Harz vermischt werden. Dies geschieht, um bestimmte Eigenschaften zu verbessern, wie z. B. die Verschleißfestigkeit zu erhöhen oder die Verformung unter Last zu reduzieren.

Die Installation ist der letzte Fertigungsschritt

Eine perfekt gefertigte Dichtung kann versagen, wenn sie falsch installiert wird. Die richtige Installation – einschließlich der Reinigung der Gegenflächen, der Verwendung geeigneter Schmierung und der Anwendung korrekter, gleichmäßiger Kraft – ist der letzte und kritische Schritt, um sicherzustellen, dass die Dichtung wie vorgesehen funktioniert. Zu festes Anziehen kann das weiche PTFE-Material leicht verformen und seine Integrität beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Dichtung erfordert das Verständnis dafür, wie ihr Herstellungsprozess mit Ihren Leistungsanforderungen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Industriegebrauch liegt: Dichtungen, die durch Formpressen aus nativem PTFE hergestellt und auf Standardtoleranzen fertiggestellt werden, sind oft ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf Umgebungen mit hoher Beanspruchung oder hohem Druck liegt: Spezifizieren Sie eine Dichtung aus einer gefüllten PTFE-Verbindung, die präzisions-CNC-bearbeitet ist, um eine optimale Passform und Haltbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit liegt (Luft- und Raumfahrt, Medizin): Arbeiten Sie mit einem Hersteller zusammen, der eine Dokumentation seines End-to-End-Prozesses bereitstellt, einschließlich Materialrückverfolgbarkeit und Druckprüfungen nach der Produktion.

Das Verständnis dafür, wie eine PTFE-Dichtung hergestellt wird, ermöglicht es Ihnen, eine Komponente auszuwählen, die nicht nur kompatibel, sondern wirklich für Ihre spezifische technische Herausforderung optimiert ist.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Ergebnis |

|---|---|---|

| Formpressen / Extrusion | Anfängliche Formgebung des PTFE-Harzes | Erzeugt eine Vorform oder Rohform |

| Sintern (Wärmebehandlung) | Verschmilzt PTFE-Partikel | Fixiert mechanische Festigkeit & chemische Beständigkeit |

| CNC-Bearbeitung | Präzisionsveredelung | Erreicht exakte Abmessungen und enge Toleranzen |

| Qualitätssicherung | Validiert die Leistung | Gewährleistet Zuverlässigkeit durch Druck- und Dichtheitsprüfungen |

Benötigen Sie eine PTFE-Dichtung, die für Ihre spezifische Herausforderung konstruiert wurde?

Bei KINTEK liefern wir nicht nur Teile – wir liefern Lösungen. Unsere Expertise in der Präzisionsfertigung, von kundenspezifischen Prototypen bis hin zur Serienproduktion, stellt sicher, dass Ihre PTFE-Dichtungen (und andere kritische Komponenten wie Auskleidungen und Laborgeräte) für die anspruchsvollsten Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche optimiert sind.

Arbeiten Sie mit uns zusammen, um Folgendes zu erhalten:

- Materialexpertise: Beratung zu nativen oder gefüllten PTFE-Verbindungen für Ihre genauen Anforderungen.

- Präzisionsfertigung: Fortschrittliche CNC-Bearbeitung für Dichtungen, die jedes Mal perfekt passen.

- Vollständige Dokumentation: Vollständige Rückverfolgbarkeit und Prüfberichte für missionskritische Zuverlässigkeit.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie unser Ingenieurteam noch heute für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Welche verschiedenen Arten von Teflonlagern gibt es? Finden Sie das richtige PTFE-Lager für Ihre Anwendung

- Was sind die Hauptvorteile der Verwendung von PTFE-Ummantelungsdichtungen? Erzielen Sie eine überlegene Abdichtung in rauen Umgebungen

- Was ist die Funktion des gesinterten Bronzepulvers in PTFE-ausgekleideten Lagern? Entfesseln Sie Hochlast-, Reibungsarme Leistung

- Was sind einige gängige Anwendungen für PTFE-Unterlegscheiben? Ideal für Dichtungs-, Isolations- und Anwendungen mit geringer Reibung

- Was sind die typischen Eigenschaften von 15% glasgefüllten Teflonkugeln? Verbesserte Haltbarkeit für anspruchsvolle Anwendungen

- Aus welchen Materialien werden PTFE-Verschleißleisten und -Bänder hergestellt? Wählen Sie den richtigen Füllstoff für Ihre Anwendung

- Was ist der Schmelzpunkt von PTFE und sein nutzbarer Temperaturbereich? Beherrschen Sie die thermischen Grenzen für Ihre Anwendung

- Welchen Temperaturbereich halten PTFE-Buchsen aus? Von kryogen -200°C bis Hochtemperatur 260°C