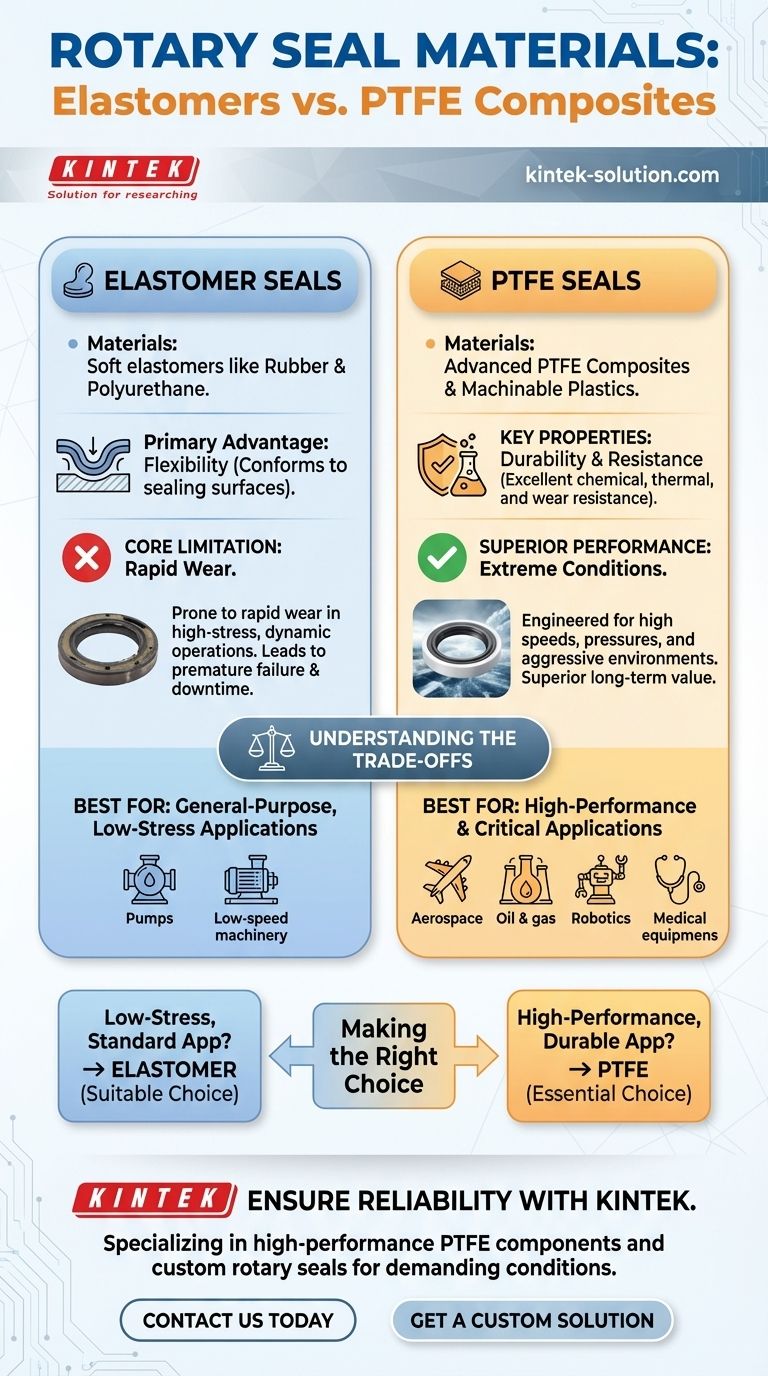

Typischerweise bestehen Gleitringdichtungen aus weichen Elastomeren wie Gummi oder Polyurethan. Obwohl diese Materialien aufgrund ihrer Flexibilität für einige Dichtungsanwendungen gut geeignet sind, ist ihre inhärente Weichheit auch ihre Haupteinschränkung, da sie bei hoher Beanspruchung und dynamischen Vorgängen anfällig für schnellen Verschleiß sind.

Die Wahl des Materials für eine Gleitringdichtung ist ein direkter Kompromiss zwischen den Anforderungen der Anwendung und den Eigenschaften des Materials. Während herkömmliche Elastomere grundlegende Dichtungsanforderungen erfüllen, sind Hochleistungsanwendungen heute auf fortschrittliche Materialien wie PTFE-Verbundwerkstoffe für überlegene Haltbarkeit und Belastbarkeit unter extremen Bedingungen angewiesen.

Der traditionelle Standard: Elastomerdichtungen

Was sind Elastomere?

Elastomere sind weiche, elastische Materialien wie Gummi und Polyurethan. Sie sind eine gängige und lang etablierte Wahl für eine Vielzahl allgemeiner Dichtungsanwendungen.

Der Hauptvorteil

Der Hauptvorteil dieser Materialien ist ihre Flexibilität. Ihre weiche Beschaffenheit ermöglicht es ihnen, sich leicht an die Dichtungsflächen anzupassen und so eine effektive Barriere in Umgebungen mit geringer Beanspruchung zu schaffen.

Die Kernbeschränkung: Schneller Verschleiß

Das Problem mit der Weichheit

Die Weichheit, die Elastomere flexibel macht, ist gleichzeitig ihre kritische Schwäche. Unter kontinuierlicher Rotationsreibung und Druck nutzen sich diese Materialien schnell ab und zersetzen sich.

Versagen bei Anwendungen mit hoher Beanspruchung

Bei anspruchsvollen oder dynamischen Vorgängen beschleunigt sich diese Verschleißneigung. Dies führt zu vorzeitigem Dichtungsversagen, Leckagen und Ausfallzeiten der Anlagen, was sie für Hochleistungsmaschinen ungeeignet macht.

Die Hochleistungsalternative: PTFE-Dichtungen

Ein Wechsel zu fortschrittlichen Materialien

Um die Einschränkungen von Elastomeren zu überwinden, werden moderne Gleitringdichtungen häufig aus einer breiten Palette von PTFE (Polytetrafluorethylen)-Verbundwerkstoffen und anderen langlebigen, bearbeitbaren Kunststoffen hergestellt.

Schlüsseleigenschaften: Haltbarkeit und Beständigkeit

PTFE-Gleitringdichtungen bieten aufgrund ihrer außergewöhnlichen Haltbarkeit, chemischen Beständigkeit und Fähigkeit, unter extremen Betriebsbedingungen zu arbeiten, eine hervorragende Dichtungsleistung. Sie sind so konstruiert, dass sie zuverlässige Dienste leisten, wo herkömmliche Gummi-O-Ringe oder Dichtungen versagen würden.

Wo PTFE glänzt: Anspruchsvolle Industrien

Diese fortschrittlichen Dichtungen sind in verschiedenen Sektoren von entscheidender Bedeutung, darunter Luft- und Raumfahrtsysteme, Öl und Gas sowie schwere Industrieanlagen. Sie werden auch häufig in Anwendungen eingesetzt, bei denen Sauberkeit entscheidend ist, wie z. B. in der Lebensmittelverarbeitung, medizinischen Geräten und der pharmazeutischen Herstellung.

Die Abwägungen verstehen

Elastomere: Für allgemeine Dichtungszwecke

Elastomerdichtungen bleiben eine praktikable Option für einfache Anwendungen mit geringer Beanspruchung. Bei Maschinen mit niedrigen Drehzahlen und mäßigem Druck bietet ihre Flexibilität eine ausreichende und funktionale Abdichtung.

PTFE: Für missionskritische Leistung

PTFE-Verbunddichtungen sind die notwendige Wahl für jede Anwendung, bei der ein Versagen keine Option ist. Dies gilt für Geräte wie Schraubenkompressoren, Pumpen, Getriebe und Robotik, bei denen hohe Geschwindigkeiten, Drücke oder aggressive Chemikalien vorhanden sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Materials ist grundlegend für die Gewährleistung der Zuverlässigkeit und Langlebigkeit Ihrer Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf einer Standardanwendung mit geringer Beanspruchung liegt: Eine Elastomerdichtung aus Gummi oder Polyurethan ist oft eine geeignete und effektive Wahl.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit in einer Hochleistungsumgebung liegt: Eine PTFE-Verbunddichtung ist unerlässlich, um hoher Beanspruchung, extremen Temperaturen oder chemischer Einwirkung standzuhalten.

Letztendlich ist die Anpassung des Dichtungsmaterials an die Betriebsbedingungen die Grundlage für zuverlässige Leistung.

Zusammenfassungstabelle:

| Material | Am besten geeignet für | Wesentliche Einschränkung |

|---|---|---|

| Elastomere (Gummi, Polyurethan) | Anwendungen mit geringer Beanspruchung und allgemeinem Zweck | Anfällig für schnellen Verschleiß bei dynamischen Vorgängen mit hoher Beanspruchung |

| PTFE-Verbundwerkstoffe | Hochleistungsumgebungen, extreme Bedingungen (Temperatur, Chemikalien) | Höhere Anschaffungskosten, aber überlegener Langzeitwert |

Sichern Sie die Zuverlässigkeit Ihrer Ausrüstung mit der richtigen Dichtung.

Wenn Ihre Betriebsabläufe hohe Geschwindigkeiten, extreme Drücke, aggressive Chemikalien oder höchste Sauberkeit erfordern (wie in der Halbleiter-, Medizin- oder Pharmaindustrie), sind Standard-Elastomerdichtungen möglicherweise nicht ausreichend.

KINTEK ist spezialisiert auf Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Gleitringdichtungen, die für Haltbarkeit und Belastbarkeit unter den anspruchsvollsten Bedingungen entwickelt wurden. Wir bieten Präzisionsfertigung von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen, und lassen Sie sich von unseren Experten helfen, Ausfallzeiten zu vermeiden und Leckagen zu verhindern.

Eine kundenspezifische Lösung erhalten

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit