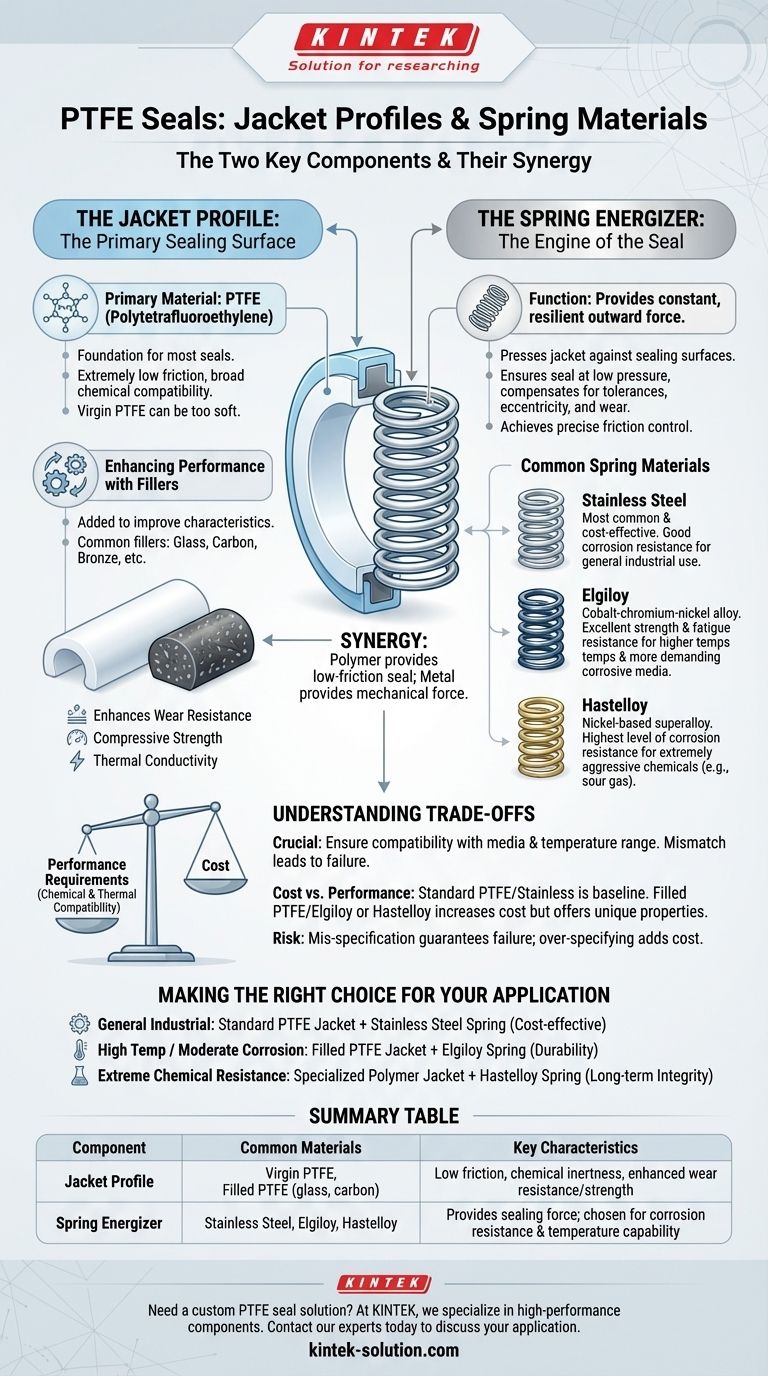

Kurz gesagt, die beiden Schlüsselkomponenten einer PTFE-Dichtung sind der Mantel und die Feder, die jeweils aus unterschiedlichen Materialklassen bestehen. Der Dichtungsmantel besteht typischerweise aus PTFE (Polytetrafluorethylen) oder anderen Hochleistungspolymeren, während die aktivierende Feder aus korrosionsbeständigen Metalllegierungen gefertigt ist, meist Edelstahl, Elgiloy oder Hastelloy.

Das Kernprinzip einer federaktivierten PTFE-Dichtung ist die Synergie zwischen ihren beiden Teilen. Der Polymermantel sorgt für die reibungsarme, chemisch inerte Dichtfläche, während die Metallfeder die konstante mechanische Kraft liefert, die erforderlich ist, um über unterschiedliche Drücke und Temperaturen eine zuverlässige Abdichtung aufrechtzuerhalten.

Die Rolle des Mantelprofils

Der Mantel ist der Hauptkörper der Dichtung, der den Kontakt mit der Hardware herstellt. Sein Material wird aufgrund seiner einzigartigen Oberflächeneigenschaften und seiner Fähigkeit, der Betriebsumgebung des Systems standzuhalten, ausgewählt.

Primärmaterial: PTFE

Polytetrafluorethylen (PTFE) ist aufgrund seiner außergewöhnlichen Eigenschaften die Grundlage für die meisten Dichtungsmäntel. Es bietet einen extrem niedrigen Reibungskoeffizienten und eine breite chemische Verträglichkeit.

Reines oder „natives“ PTFE kann jedoch für anspruchsvolle Anwendungen zu weich sein. Um seine mechanischen Eigenschaften zu verbessern, wird es oft mit Füllstoffen vermischt.

Leistungssteigerung durch Füllstoffe

Füllstoffe werden dem Basis-PTFE-Harz zugesetzt, um spezifische Eigenschaften wie Verschleißfestigkeit, Druckfestigkeit und Wärmeleitfähigkeit zu verbessern. Die Wahl des Füllstoffs hängt vollständig von den Anforderungen der Anwendung ab.

Die Funktion des Federverstärkers

Die interne Feder ist der Motor der Dichtung. Sie erzeugt eine konstante, elastische Kraft nach außen, die die Dichtlippen gegen die Dichtflächen drückt.

Bereitstellung der anfänglichen Dichtkraft

Die Feder ist entscheidend dafür, die notwendige Kraft für die Erzeugung einer Dichtung bereitzustellen, wenn der Systemdruck niedrig oder nicht vorhanden ist. Dies gewährleistet eine dichte Abdichtung vom Null-Druck bis zum maximalen Betriebsdruck des Systems.

Ausgleich von Systemvariablen

Eine Schlüsselfunktion der Feder besteht darin, Toleranzschwankungen der Einbaulage, Exzentrizität und normalen Dichtungsverschleiß während der Lebensdauer der Komponente auszugleichen. Diese Anpassungsfähigkeit gewährleistet eine konstante Leistung, bei der ein einfacher O-Ring versagen könnte.

Erreichen einer präzisen Reibungskontrolle

Im Gegensatz zu Elastomer-Dichtungen, deren Dichtkraft sich mit Druckänderungen erheblich ändern kann, liefert eine federaktivierte Dichtung eine konstantere und vorhersagbarere Last. Dies führt zu einer genaueren und stabileren Reibungskontrolle.

Gängige Federmaterialien

Das Material der Feder muss so ausgewählt werden, dass es der Korrosion durch das Systemmedium widersteht und bei der Betriebstemperatur zuverlässig funktioniert.

Edelstahl

Dies ist die gängigste und kostengünstigste Wahl für Federverstärker. Es bietet eine gute Korrosionsbeständigkeit in einer Vielzahl allgemeiner industrieller Anwendungen.

Elgiloy

Für Anwendungen mit höheren Temperaturen oder aggressiveren korrosiven Medien ist Elgiloy die überlegene Wahl. Diese Kobalt-Chrom-Nickel-Legierung bietet ausgezeichnete Festigkeit und Ermüdungsbeständigkeit.

Hastelloy

Wenn eine Dichtung in extrem aggressiven chemischen Umgebungen, wie z. B. bei Sauergas oder konzentrierten Säuren, arbeiten muss, ist Hastelloy das Material der Wahl. Diese Nickelbasis-Superlegierung bietet das höchste Maß an Korrosionsbeständigkeit.

Die Kompromisse verstehen

Die Auswahl der richtigen Materialkombination ist ein Abwägen zwischen Leistungsanforderungen und Kosten.

Chemische und thermische Verträglichkeit

Der wichtigste Faktor ist sicherzustellen, dass sowohl das Mantelpolymer als auch die Federlegierung vollständig mit dem chemischen Medium und dem Temperaturbereich des Systems kompatibel sind. Eine Nichtübereinstimmung führt zu einem schnellen Dichtungsversagen.

Kosten vs. Leistung

Es gibt eine klare Kostensteigerung bei diesen Materialien. Eine Standard-PTFE-Dichtung mit einer Edelstahlfeder ist die Basislinie. Der Wechsel zu einem gefüllten PTFE und einer Elgiloy- oder Hastelloy-Feder erhöht die Kosten erheblich, ist aber für Anwendungen, die ihre einzigartigen Eigenschaften erfordern, nicht verhandelbar.

Das Risiko einer falschen Spezifikation

Die Wahl eines Materials, das für die Anwendung unzureichend ist (z. B. Edelstahl in einer stark korrosiven Flüssigkeit), garantiert ein Versagen. Umgekehrt verursacht eine Überdimensionierung (z. B. die Verwendung von Hastelloy für eine einfache Hydraulikanwendung) unnötige Kosten für das System.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl hängt vollständig von den spezifischen Anforderungen Ihrer Betriebsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf allgemeine industrielle Anwendungen liegt: Ein Standard-PTFE-Mantel mit einer Edelstahlfeder bietet eine zuverlässige und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf hohe Temperaturen oder moderate Korrosion liegt: Ein gefüllter PTFE-Mantel in Kombination mit einer Elgiloy-Feder bietet die notwendige Haltbarkeit und Beständigkeit.

- Wenn Ihr Hauptaugenmerk auf extrem chemischer Beständigkeit liegt: Ein spezieller Polymermantel mit einer Hastelloy-Feder ist die einzige Wahl, um die langfristige Dichtungsintegrität zu gewährleisten.

Letztendlich geht es bei der Konstruktion einer zuverlässigen Dichtung um eine präzise Abstimmung zwischen dem Materialsystem und den Anforderungen der Anwendung.

Zusammenfassungstabelle:

| Komponente | Gängige Materialien | Schlüsselmerkmale |

|---|---|---|

| Mantelprofil | Natives PTFE, Gefülltes PTFE (z. B. mit Glas, Kohlenstoff) | Geringe Reibung, chemische Inertheit, verbesserte Verschleißfestigkeit/Festigkeit durch Füllstoffe |

| Federverstärker | Edelstahl, Elgiloy, Hastelloy | Liefert Dichtkraft; wird aufgrund von Korrosionsbeständigkeit und Temperaturbeständigkeit ausgewählt |

Benötigen Sie eine kundenspezifische PTFE-Dichtungslösung für Ihre anspruchsvolle Anwendung?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert, einschließlich präziser federaktivierter Dichtungen. Wir wissen, dass die Materialauswahl für die Zuverlässigkeit in der Halbleiter-, Medizin-, Labor- und Industrieumgebung von entscheidender Bedeutung ist.

Wir können Ihnen helfen, die Kompromisse zwischen Kosten und Leistung abzuwägen und sicherzustellen, dass die Mantel- und Federmaterialien perfekt auf Ihre spezifischen chemischen, Temperatur- und Druckanforderungen abgestimmt sind – von Prototypen bis zur Serienproduktion.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und eine Dichtung für Spitzenleistung zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Welche Rolle spielt CNC-bearbeitetes PTFE in der Zukunft von Design und Ingenieurwesen? Entfesseln Sie Innovation mit Präzisionskomponenten

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Was sind die Schlüsseleigenschaften von Teflon (PTFE) für kundenspezifische Teile? | Spitzenleistung erzielen

- Was sind die Haupteigenschaften von PTFE? Entdecken Sie das Material für extreme Umgebungen