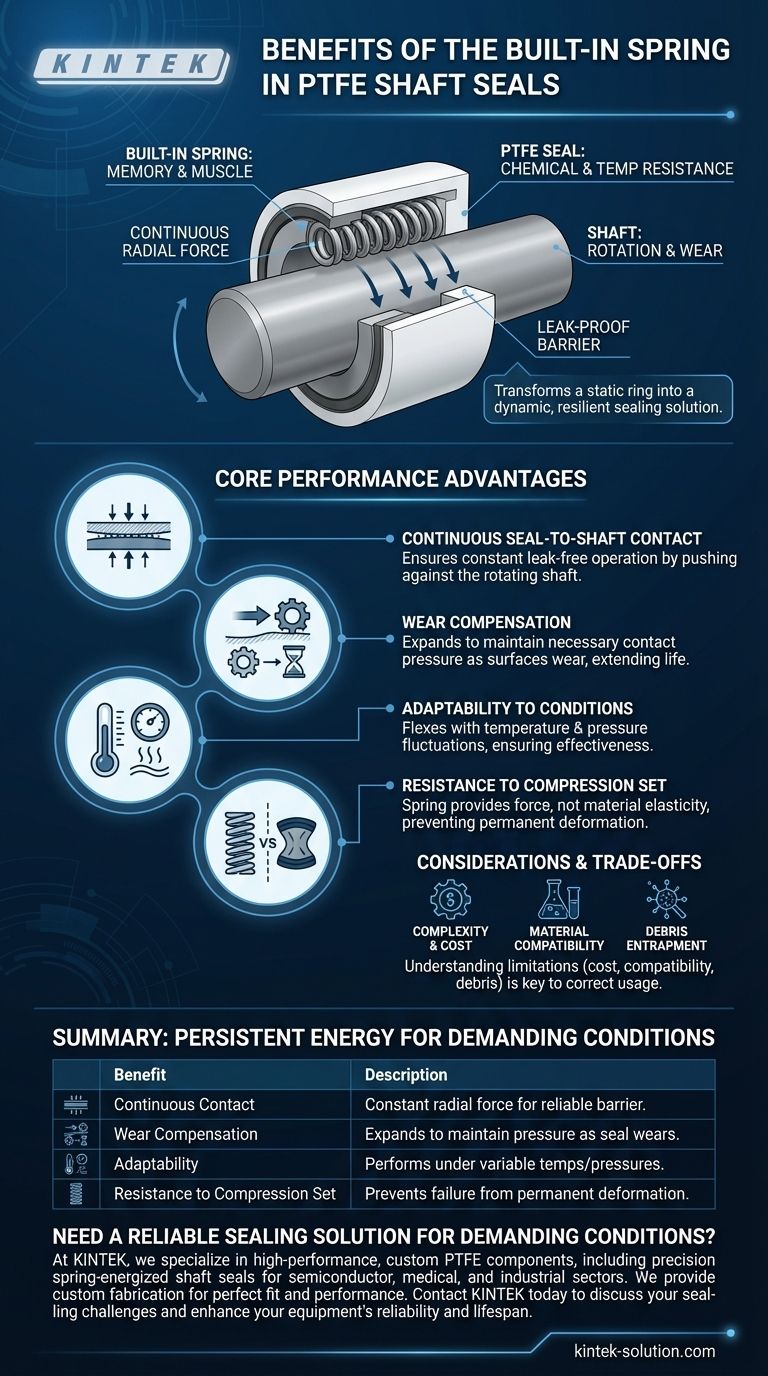

Die eingebaute Feder ist die entscheidende Komponente, die einen PTFE-Wellendichtring von einem statischen Ring in eine dynamische, widerstandsfähige Dichtungslösung verwandelt. Sie liefert die kontinuierliche, aktive Energie, die erforderlich ist, um einen konstanten Dichtungs-zu-Wellen-Kontakt zu gewährleisten, den Verschleiß über die Lebensdauer der Dichtung auszugleichen und die Leistung über einen weiten Bereich anspruchsvoller Betriebsbedingungen aufrechtzuerhalten.

Die Kernfunktion der Feder besteht darin, die konstante mechanische Kraft bereitzustellen, die dem Hochleistungs-PTFE-Material von Natur aus fehlt. Sie fungiert als „Gedächtnis“ und „Muskel“ der Dichtung und stellt sicher, dass sie auch lange nach dem Versagen einer einfachen Elastomerdichtung oder einer nicht vorgespannten Dichtung wirksam bleibt.

Die grundlegende Rolle der Feder: Konstante Radialkraft

Die Hauptaufgabe jeder Wellendichtung besteht darin, eine zuverlässige Barriere zwischen zwei Umgebungen zu schaffen. Die Feder ist der Mechanismus, der garantiert, dass diese Barriere unter realen Drücken intakt bleibt.

Gewährleistung eines kontinuierlichen Dichtungs-zu-Wellen-Kontakts

Auf der grundlegendsten Ebene übt die Feder – typischerweise aus korrosionsbeständigem Metall wie Edelstahl gefertigt – eine konstante Radialkraft auf die PTFE-Dichtlippe aus. Diese Kraft drückt die Lippe fest gegen die rotierende Welle und schließt mikroskopisch kleine Spalten, die zu Leckagen führen könnten.

Überwindung der Grenzen von PTFE

Obwohl PTFE ein außergewöhnliches Material mit einem niedrigen Reibungskoeffizienten sowie überlegener chemischer und Temperaturbeständigkeit ist, ist es kein Elastomer wie Gummi. Es besitzt ein schlechtes „Gedächtnis“ und ist anfällig für Druckverformung (Compression Set), was bedeutet, dass es sich dauerhaft verformen und nicht zurückfedern kann, nachdem es komprimiert wurde. Die Feder liefert die Energie, die dem PTFE fehlt, und stellt sicher, dass die Dichtlippe niemals den Kontakt verliert.

Wesentliche Leistungsvorteile durch die Feder

Durch die Bereitstellung dieser konstanten, dynamischen Kraft ermöglicht die Feder mehrere kritische Leistungsvorteile, die den Wert dieser Dichtungen in anspruchsvollen Anwendungen definieren.

Kompensation des unvermeidlichen Verschleißes

Während Dichtung und Welle arbeiten, verursacht die Reibung mikroskopischen Materialverlust auf beiden Oberflächen. Eine nicht vorgespannte Dichtung würde schnell ihre Vorspannung verlieren und undicht werden. Die Feder dehnt sich jedoch aus, um der zurückweichenden Oberfläche zu „folgen“, wodurch der notwendige Kontaktdruck aufrechterhalten und die effektive Lebensdauer der Dichtung dramatisch verlängert wird.

Anpassung an variable Betriebsbedingungen

Industrielle Anlagen arbeiten selten in einem perfekt stabilen Zustand. Die Feder ermöglicht es der Dichtung, sich an Temperaturschwankungen, die zu Materialausdehnung und -kontraktion führen, sowie an Druckschwankungen im System anzupassen. Diese dynamische Reaktion stellt sicher, dass die Dichtung auch dann wirksam bleibt, wenn die Bedingungen nicht ideal sind.

Beseitigung von Ausfällen durch Druckverformung

Da die Dichtkraft von der mechanischen Feder und nicht von der Elastizität des Materials erzeugt wird, ist die Dichtung nicht anfällig für Druckverformung. Dies macht sie außergewöhnlich zuverlässig in Anwendungen mit Druck- oder thermischen Zyklen, bei denen eine herkömmliche Gummidichtung schnell ermüden und ausfallen würde.

Die Kompromisse verstehen

Obwohl sie äußerst effektiv sind, sind federbeanspruchte Dichtungen eine spezifische technische Lösung mit eigenen Überlegungen. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer korrekten Anwendung.

Erhöhte Komplexität und Kosten

Die Mehrkomponentenausführung (PTFE-Mantel und Metallfeder) ist inhärent komplexer und teurer in der Herstellung als eine einfache Elastomermanschettendichtung. Diese Investition rechtfertigt sich nur, wenn die Leistungsanforderungen der Anwendung dies erfordern.

Materialverträglichkeit aller Komponenten

Ein Ingenieur muss die chemische und thermische Verträglichkeit sowohl des PTFE-Mantels als auch des Federmaterials berücksichtigen. In einer stark korrosiven Umgebung könnte eine Standard-Edelstahlfeder versagen, selbst wenn der PTFE-Mantel unberührt bleibt.

Potenzial für Schmutzeinschlüsse

Der Hohlraum, der die Feder aufnimmt, kann Prozessmedien, Partikel oder andere Verunreinigungen einschließen. In hygienischen Anwendungen, Lebensmittelanwendungen oder Reinraumanwendungen kann dies ein erhebliches Designproblem darstellen, das sorgfältig geprüft werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Dichtung hängt vollständig von den spezifischen Anforderungen Ihrer Ausrüstung und Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Lebensdauer in einer verschleißanfälligen Umgebung liegt: Die Fähigkeit der Feder, Materialverluste auszugleichen, ist der wichtigste Vorteil.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit bei schwankenden Temperaturen oder Drücken liegt: Die dynamische Reaktion der Feder macht sie zur überlegenen Wahl gegenüber einer Standarddichtung.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung einer einfachen, langsam laufenden Anwendung in einer stabilen Umgebung liegt: Eine weniger komplexe und kostengünstigere Elastomerdichtung könnte die geeignetere Lösung sein.

Letztendlich ist das Verständnis, dass die Feder die anhaltende Energie für die Dichtung liefert, der Schlüssel zur Implementierung dieser Technologie dort, wo sie den größten Nutzen bringen kann.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Kontinuierlicher Kontakt | Stellt eine konstante Radialkraft für eine zuverlässige, leckagefreie Barriere bereit. |

| Verschleißkompensation | Dehnt sich aus, um den Kontaktdruck aufrechtzuerhalten, während Dichtung und Welle verschleißen. |

| Anpassungsfähigkeit | Ermöglicht der Dichtung, unter variablen Temperaturen und Drücken zu funktionieren. |

| Beständigkeit gegen Druckverformung | Die Dichtkraft kommt von der Feder und nicht von der Materialelastizität, was Ausfälle verhindert. |

Benötigen Sie eine zuverlässige Dichtungslösung für anspruchsvolle Bedingungen?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten nach Maß spezialisiert, einschließlich präziser federbeanspruchter Wellendichtungen. Unsere Dichtungen sind für die Halbleiter-, Medizin-, Labor- und Industriebranchen konzipiert, wo Zuverlässigkeit unter Druck, Temperaturschwankungen und korrosiven Umgebungen nicht verhandelbar ist.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen an und gewährleisten eine perfekte Passform und optimale Leistung für Ihre spezifische Anwendung.

Kontaktieren Sie KINTEK noch heute, um Ihre Dichtungsherausforderungen zu besprechen und herauszufinden, wie unsere präzisen PTFE-Komponenten die Zuverlässigkeit und Lebensdauer Ihrer Ausrüstung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen